In sostanza, la pulizia dei mezzi di macinazione a sfere comporta un processo a più fasi di rimozione meccanica, lavaggio con solvente ed asciugatura accurata. Lo specifico solvente e metodo dipendono interamente dal materiale appena macinato e dal materiale dei tuoi mezzi di macinazione. Per la maggior parte delle applicazioni comuni, una sequenza di raschiatura, lavaggio con un solvente come acetone o etanolo, sonicazione, risciacquo ed essiccazione in forno è il protocollo standard.

Il rischio più significativo nella macinazione a sfere non è il guasto meccanico, ma l'invisibile contaminazione incrociata. Un processo di pulizia inadeguato può invalidare i tuoi risultati introducendo impurità da un lotto precedente, rendendo un protocollo di pulizia rigoroso e ben scelto una parte essenziale del processo di macinazione stesso.

Il Principio: Perché una Pulizia Meticolosa è Irrinunciabile

La macinazione a sfere è un processo di impatti intensi e ad alta energia. Durante la macinazione, particelle microscopiche del materiale del campione si incorporano e si spalmano sulle superfici delle sfere di macinazione e del recipiente.

L'Impatto della Contaminazione Incrociata

Se non rimosso, questo residuo verrà incorporato nel tuo lotto successivo. Anche tracce minime possono agire come un dopante, un catalizzatore o un difetto strutturale indesiderato, alterando le proprietà chimiche e fisiche del tuo nuovo materiale.

Per la ricerca in campi come i prodotti farmaceutici, i materiali per batterie o le ceramiche avanzate, questo livello di contaminazione può rendere un intero esperimento non valido.

Più che Semplice Purezza

Una pulizia adeguata offre anche l'opportunità di ispezionare i tuoi mezzi. La manipolazione regolare ti permette di individuare scheggiature, crepe o usura significativa, che possono ridurre l'efficienza di macinazione e introdurre contaminanti dai mezzi stessi.

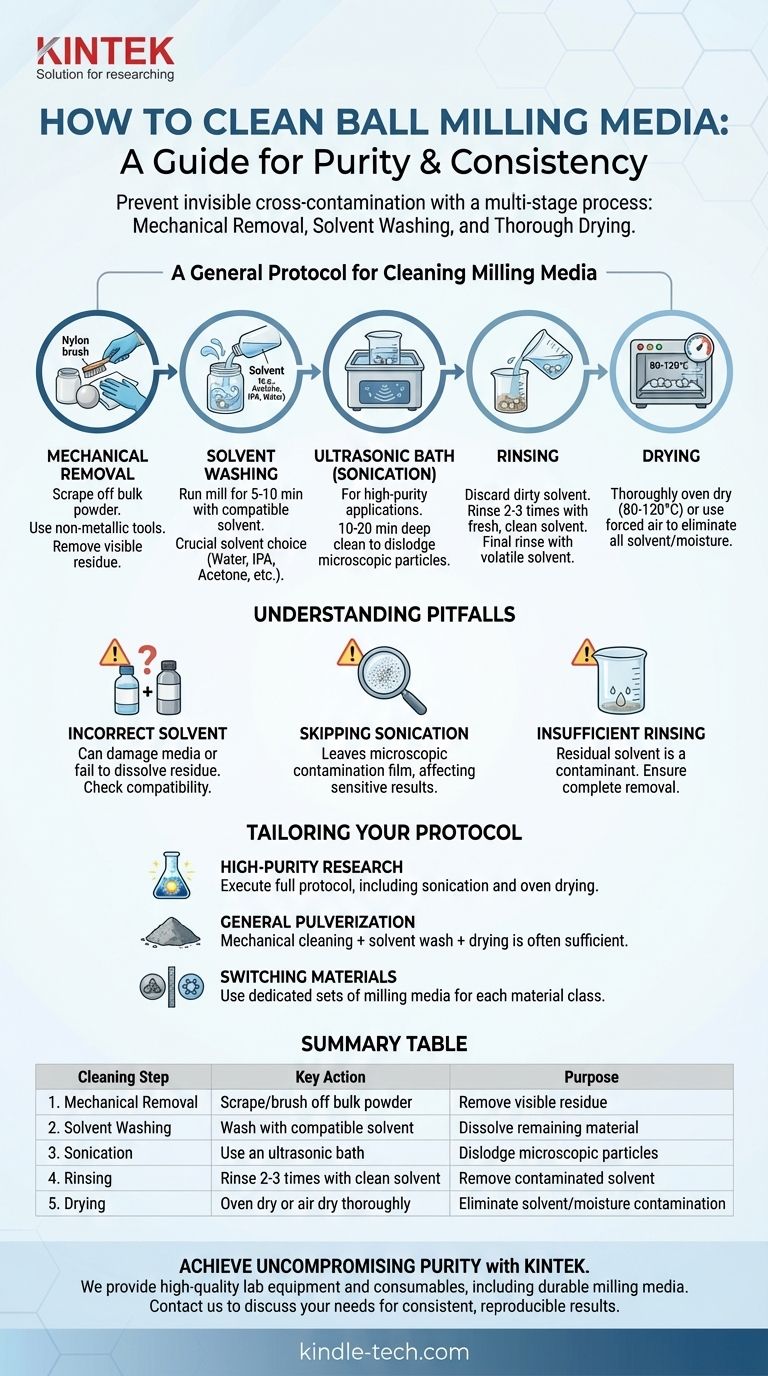

Un Protocollo Generale per la Pulizia dei Mezzi di Macinazione

Questa guida passo-passo può essere adattata alla maggior parte delle situazioni. La decisione critica è la scelta del solvente nel Passaggio 2.

Passaggio 1: Rimozione Meccanica

Innanzitutto, rimuovi quanto più possibile la polvere in eccesso. Usa una spazzola di nylon, una spatola di gomma o un panno asciutto per pulire i mezzi e l'interno del recipiente. Per materiale ostinato e incrostato, una spatola di plastica o legno può essere efficace. Evita di usare strumenti metallici che potrebbero graffiare o danneggiare i mezzi.

Passaggio 2: Lavaggio con Solvente

L'obiettivo è dissolvere il residuo rimanente. La scelta del solvente è cruciale.

- Per sali e ceramiche idrosolubili, inizia con acqua deionizzata.

- Per la maggior parte dei composti organici e polimeri, l'alcool isopropilico (IPA) o l'etanolo sono ottimi punti di partenza.

- Per polimeri, grassi o oli, l'acetone è un solvente potente ed efficace.

- Per organici non polari, potresti aver bisogno di un solvente più forte come toluene o esano. Usali solo in una cappa aspirante ben ventilata.

Riempi il recipiente di macinazione per circa un terzo con il solvente scelto e i mezzi. Fai funzionare il mulino a bassa velocità per 5-10 minuti. Questa "corsa a vuoto" utilizza l'azione meccanica per aiutare il solvente a pulire le superfici.

Passaggio 3: Bagno Ultrasonico (Sonicazione)

Per applicazioni ad alta purezza, questo passaggio è essenziale. Dopo il lavaggio iniziale con solvente, trasferisci i mezzi e il solvente in un becher e posizionalo in un bagno ultrasonico per 10-20 minuti.

Le onde sonore ad alta frequenza creano bolle di cavitazione microscopiche che staccano le particelle fini dalle piccole fosse e pori sulla superficie dei mezzi, fornendo una pulizia molto più profonda rispetto al solo lavaggio.

Passaggio 4: Risciacquo

Dopo il lavaggio primario, è necessario sciacquare via il solvente contaminato. Scarta il solvente sporco ed esegui due o tre risciacqui successivi con solvente fresco e pulito. Un risciacquo finale con un solvente ad alta volatilità come IPA o acetone pulito può aiutare ad accelerare l'asciugatura.

Passaggio 5: Asciugatura

Il solvente o l'umidità residua sono anch'essi contaminanti. I mezzi devono essere accuratamente asciugati prima di essere conservati o riutilizzati.

- Asciugatura in Forno: Il metodo più affidabile. Posiziona i mezzi puliti in un becher di vetro o su un vassoio in un forno a 80-120°C per almeno un'ora. Assicurati che i tuoi mezzi (ad esempio, alcune plastiche) possano sopportare la temperatura.

- Asciugatura all'Aria: Se un forno non è disponibile, stendi i mezzi su un panno pulito e privo di lanugine all'interno di una cappa aspirante per farli asciugare all'aria.

- Aria Forzata: Un flusso di aria compressa o azoto può essere utilizzato per accelerare il processo di asciugatura.

Comprendere i Compromessi e le Insidie

Gli errori nella pulizia sono comuni e possono avere conseguenze significative.

Insidia 1: Scelta Errata del Solvente

L'uso di un solvente che non dissolve il tuo materiale è l'errore più comune. Semplicemente sospenderà le particelle, che poi si ridepositeranno sui mezzi man mano che il solvente evapora. Peggio ancora, l'uso di un solvente che attacca chimicamente i tuoi mezzi (ad esempio, acido forte sull'acciaio inossidabile) danneggerà la tua attrezzatura e contaminerà i lotti futuri. Verifica sempre la compatibilità solvente-mezzi.

- Mezzi di Zirconia/Allumina: Molto inerti chimicamente. Sicuri con la maggior parte dei solventi e acidi/basi blandi.

- Mezzi di Acciaio Inossidabile: Robusti, ma evita acidi forti e soluzioni contenenti cloruri, che causano corrosione. Asciuga immediatamente e accuratamente per prevenire la ruggine.

- Mezzi di Carburo di Tungsteno: Estremamente duri e densi, ma possono essere corrosi da acidi ossidanti.

Insidia 2: Saltare la Sonicazione

Per la macinazione di routine, un lavaggio accurato può essere sufficiente. Ma per applicazioni sensibili come la sintesi di nanoparticelle o la formulazione farmaceutica, saltare la sonicazione lascia dietro di sé un film microscopico di contaminanti che può alterare i tuoi risultati.

Insidia 3: Risciacquo Insufficiente

Lasciare residui di solvente di pulizia è solo un'altra forma di contaminazione. Se lavi con acetone, ma la tua prossima reazione è sensibile ad esso, qualsiasi acetone residuo può inibire o alterare il processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Adatta il tuo protocollo di pulizia al livello di purezza richiesto dal tuo lavoro.

- Se il tuo obiettivo principale è la ricerca ad alta purezza (ad esempio, catalizzatori, quantum dot): Devi eseguire il protocollo completo, inclusa la sonicazione, risciacqui multipli con solvente ad alta purezza e asciugatura in forno.

- Se il tuo obiettivo principale è la polverizzazione o la lega di materiali generici: Una pulizia meccanica accurata seguita da un lavaggio con solvente (ad esempio, con etanolo) e un'asciugatura completa è spesso sufficiente.

- Se stai passando tra materiali chimicamente distinti (ad esempio, da un ossido metallico a un polimero organico): La tua migliore strategia è mantenere set separati e dedicati di mezzi di macinazione per ogni classe di materiale per eliminare completamente il rischio di contaminazione.

Un protocollo di pulizia coerente e appropriato non è un compito periferico; è fondamentale per produrre risultati affidabili e riproducibili.

Tabella Riepilogativa:

| Fase di Pulizia | Azione Chiave | Scopo |

|---|---|---|

| 1. Rimozione Meccanica | Raschiatura/spazzolatura della polvere in eccesso | Rimuovere i residui visibili |

| 2. Lavaggio con Solvente | Lavare con solvente compatibile (es. IPA, acetone) | Dissolvere il materiale rimanente |

| 3. Sonicazione | Utilizzare un bagno ultrasonico | Staccare le particelle microscopiche |

| 4. Risciacquo | Risciacquare 2-3 volte con solvente pulito | Rimuovere il solvente contaminato |

| 5. Asciugatura | Asciugare accuratamente in forno o all'aria | Eliminare la contaminazione da solvente/umidità |

Ottieni una Purezza Incompromissibile nei Tuoi Processi di Macinazione

La contaminazione incrociata da mezzi puliti in modo improprio può invalidare la tua ricerca e sprecare materiali preziosi. KINTEK comprende la necessità critica di precisione e affidabilità nei flussi di lavoro di laboratorio. Siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi mezzi di macinazione durevoli e forniture per la pulizia, per supportare le tue applicazioni più esigenti, dai prodotti farmaceutici alle ceramiche avanzate.

Lascia che ti aiutiamo a mantenere l'integrità del tuo lavoro. I nostri esperti possono assisterti nella selezione dei mezzi giusti e nell'istituzione di robusti protocolli di pulizia personalizzati per i tuoi materiali specifici.

Contatta KINTEK oggi stesso per discutere le esigenze del tuo laboratorio e assicurarti che i risultati della tua macinazione siano costantemente puri e riproducibili.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Qual è la composizione chimica della macinazione a sfere? Una guida ai materiali delle attrezzature e al controllo della contaminazione

- Qual è la funzione principale di un mulino a sfere planetario? Padronanza della miscelazione e del controllo dell'ossidazione del cermet Fe-ZTA

- Cosa influisce sull'efficienza del mulino a sfere? Ottimizza velocità di macinazione, mezzi e materiale per prestazioni al top

- Qual è il ruolo di un mulino a sfere planetario nella preparazione di Li2MnSiO4? Raggiungere la miscelazione a livello atomico e l'elevata reattività

- Qual è lo scopo dell'uso di un mulino a sfere planetario per elettroliti Li3PO4-Li2SO4? Miglioramento della conducibilità ionica

- Quali sono i requisiti per i recipienti di macinazione a palle nella sintesi di LiMOCl4? Garantire sicurezza e purezza nelle reazioni ad alta pressione

- Qual è la funzione di un mulino a sfere planetario per i precursori LATP? Ottimizza la tua sintesi di elettroliti allo stato solido

- Perché si utilizza un mulino a sfere ad alta energia per la sinterizzazione delle polveri? Raggiungere una miscelazione a livello atomico e un'elevata reattività