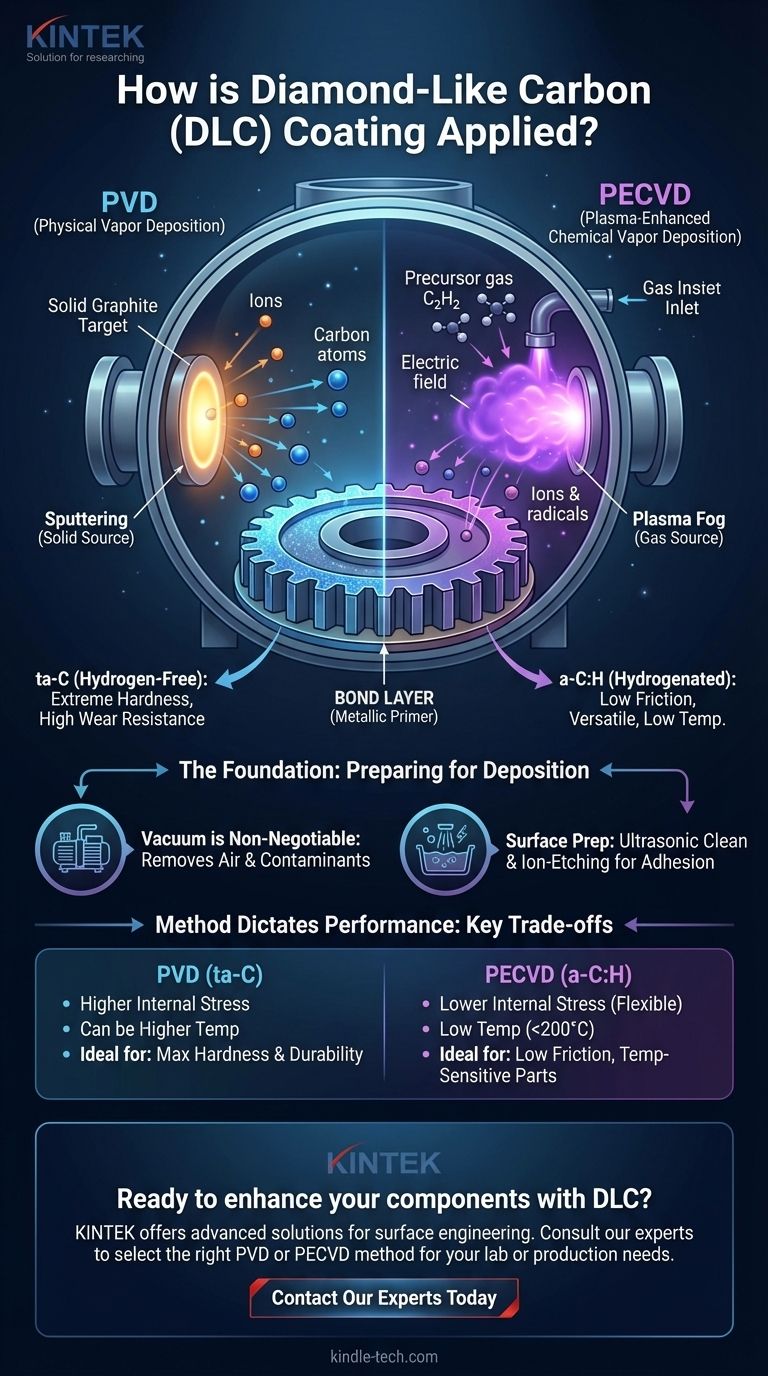

In sostanza, l'applicazione di un rivestimento di carbonio simile al diamante (DLC) è un processo di deposizione sotto vuoto, non una semplice applicazione a umido come la vernice. I metodi più comuni sono la deposizione chimica da vapore potenziata al plasma (PECVD), che utilizza un gas precursore, e la deposizione fisica da vapore (PVD), che utilizza un bersaglio di carbonio solido. Il componente da rivestire viene posto in una camera a vuoto dove una combinazione di plasma ad alta energia e campi elettrici provoca la deposizione di atomi di carbonio sulla sua superficie, formando un film sottile e duro.

Il metodo di applicazione specifico scelto non è semplicemente un dettaglio del processo: è il fattore più importante che determina le proprietà finali del rivestimento, inclusi durezza, attrito e stress interno. Comprendere la differenza tra questi metodi è essenziale per selezionare un rivestimento DLC che risolverà effettivamente il tuo problema ingegneristico.

Le basi: preparazione alla deposizione

Tutti i metodi avanzati di applicazione DLC avvengono in un ambiente ad alto vuoto. Questo non è facoltativo; è fondamentale per la qualità e l'adesione del rivestimento.

Perché il vuoto è irrinunciabile

La camera a vuoto viene evacuata per rimuovere i gas atmosferici come ossigeno, azoto e vapore acqueo. Qualsiasi di queste molecole residue contaminerebbe il rivestimento, creando un film debole e poroso che fallirebbe durante l'uso. Il vuoto assicura che solo gli atomi di carbonio desiderati raggiungano la superficie del pezzo.

Il ruolo critico della preparazione della superficie

Prima di entrare nella camera, ogni componente deve essere sottoposto a un processo di pulizia ultrasonica a più stadi per rimuovere tutti gli oli, i grassi e le particelle. Il passaggio finale avviene spesso all'interno della camera stessa, dove un processo di incisione ionica utilizza il plasma per sabbiettare microscopicamente la superficie, garantendo che sia atomisticamente pulita per la massima adesione.

Metodi di applicazione principali: PVD vs. PECVD

Sebbene esistano molte varianti, quasi tutte le applicazioni DLC commerciali rientrano in due famiglie principali: deposizione fisica da vapore (PVD) e deposizione chimica da vapore potenziata al plasma (PECVD).

Deposizione fisica da vapore (PVD)

La PVD trasporta fisicamente il carbonio da una fonte solida alla superficie del componente. Pensala come una spruzzata microscopica di atomi.

Il metodo PVD più comune per il DLC è lo sputtering (pulverizzazione catodica). In questo processo, ioni di argon ad alta energia bombardano un bersaglio solido di grafite. Questo impatto "polverizza" o espelle atomi di carbonio, che poi viaggiano attraverso il vuoto e si depositano sul tuo pezzo.

I metodi PVD sono spesso utilizzati per creare DLC estremamente duro e privo di idrogeno noto come carbonio amorfo tetraedrico (ta-C).

Deposizione chimica da vapore potenziata al plasma (PECVD)

La PECVD costruisce il rivestimento da un precursore di gas chimico. Pensala come la creazione di una nebbia specializzata che condensa e solidifica in un film.

In questo metodo, un gas idrocarburico (come l'acetilene, C₂H₂) viene introdotto nella camera. Un potente campo elettrico accende il gas in un plasma, che scompone le molecole in ioni di carbonio e idrogeno. Un bias di tensione negativa applicato al pezzo accelera questi ioni positivi verso di esso, dove si accumulano per formare il rivestimento.

Questo metodo produce carbonio amorfo idrogenato (a-C:H), la forma di DLC più comune e versatile.

Comprendere i compromessi: il metodo determina le prestazioni

La scelta tra PECVD e PVD è una decisione ingegneristica basata sul risultato richiesto. Il processo di applicazione controlla direttamente la microstruttura del rivestimento e, di conseguenza, le sue prestazioni.

Il fattore idrogeno: a-C:H vs. ta-C

I processi PECVD incorporano intrinsecamente idrogeno nel film, creando a-C:H. Questo idrogeno riduce lo stress interno del rivestimento, rendendolo più flessibile e spesso fornendo un coefficiente di attrito molto basso.

Lo sputtering PVD, d'altra parte, può creare ta-C, un film quasi privo di idrogeno. Questi rivestimenti hanno una percentuale molto più alta di legami simili al diamante (sp³), rendendoli significativamente più duri e più resistenti all'usura, ma spesso con uno stress interno maggiore.

Sensibilità alla temperatura del substrato

La PECVD è generalmente un processo a temperatura più bassa, che opera spesso al di sotto dei 200°C (400°F). Questo lo rende ideale per rivestire materiali sensibili alla temperatura come alcuni acciai per utensili, leghe di alluminio o persino alcuni polimeri, senza alterarne le proprietà di base.

Alcuni processi PVD possono richiedere temperature più elevate, il che deve essere considerato nella scelta del materiale di base.

Il passaggio invisibile: lo strato di legame

Il film DLC stesso raramente aderisce direttamente al substrato. Un passaggio intermedio critico è la deposizione di uno strato di legame metallico (spesso cromo, titanio o silicio) spesso solo pochi nanometri. Questo strato funge da "primer", garantendo che il successivo strato DLC abbia un ancoraggio chimico forte al pezzo.

Fare la scelta giusta per il tuo obiettivo

Il metodo di applicazione migliore è definito interamente dal tuo obiettivo primario. Consulta il tuo fornitore di rivestimenti riguardo alle tue esigenze specifiche, ma usa questi principi come guida.

- Se la tua attenzione principale è la durezza estrema e la resistenza all'usura: Un rivestimento ta-C privo di idrogeno, tipicamente applicato tramite un metodo PVD come l'arco o lo sputtering, è probabilmente la scelta migliore.

- Se la tua attenzione principale è l'attrito ridotto e la versatilità: Un rivestimento a-C:H idrogenato applicato tramite PECVD è lo standard del settore e fornisce un eccellente equilibrio di proprietà per la maggior parte dei componenti meccanici.

- Se la tua attenzione principale è il rivestimento di un materiale sensibile alla temperatura: Devi specificare un processo PECVD a bassa temperatura per prevenire danni o distorsioni al tuo componente.

Comprendendo come il metodo di applicazione modella il materiale finale, puoi specificare il rivestimento DLC preciso che risolve la tua sfida ingegneristica.

Tabella riassuntiva:

| Metodo | Tipo di rivestimento | Caratteristiche principali | Ideale per |

|---|---|---|---|

| PVD (Deposizione fisica da vapore) | ta-C (Senza idrogeno) | Durezza estrema, elevata resistenza all'usura, stress interno maggiore | Componenti che richiedono massima durezza e durata |

| PECVD (Deposizione chimica da vapore potenziata al plasma) | a-C:H (Idrogenato) | Eccellente basso attrito, versatile, processo a temperatura più bassa | Componenti meccanici generici, materiali sensibili alla temperatura |

Pronto a migliorare i tuoi componenti con un rivestimento DLC ad alte prestazioni?

La selezione del metodo di applicazione corretto è fondamentale per ottenere la durezza, l'attrito e la durata specifici richiesti dal tuo progetto. KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per la scienza dei materiali, comprese soluzioni per l'ingegneria delle superfici. La nostra esperienza può aiutarti a navigare le complessità di PVD e PECVD per garantire risultati ottimali per le esigenze del tuo laboratorio o della tua produzione.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue applicazioni di rivestimento DLC e fornire le attrezzature giuste per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Stampi per pressatura isostatica per laboratorio

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

Domande frequenti

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura