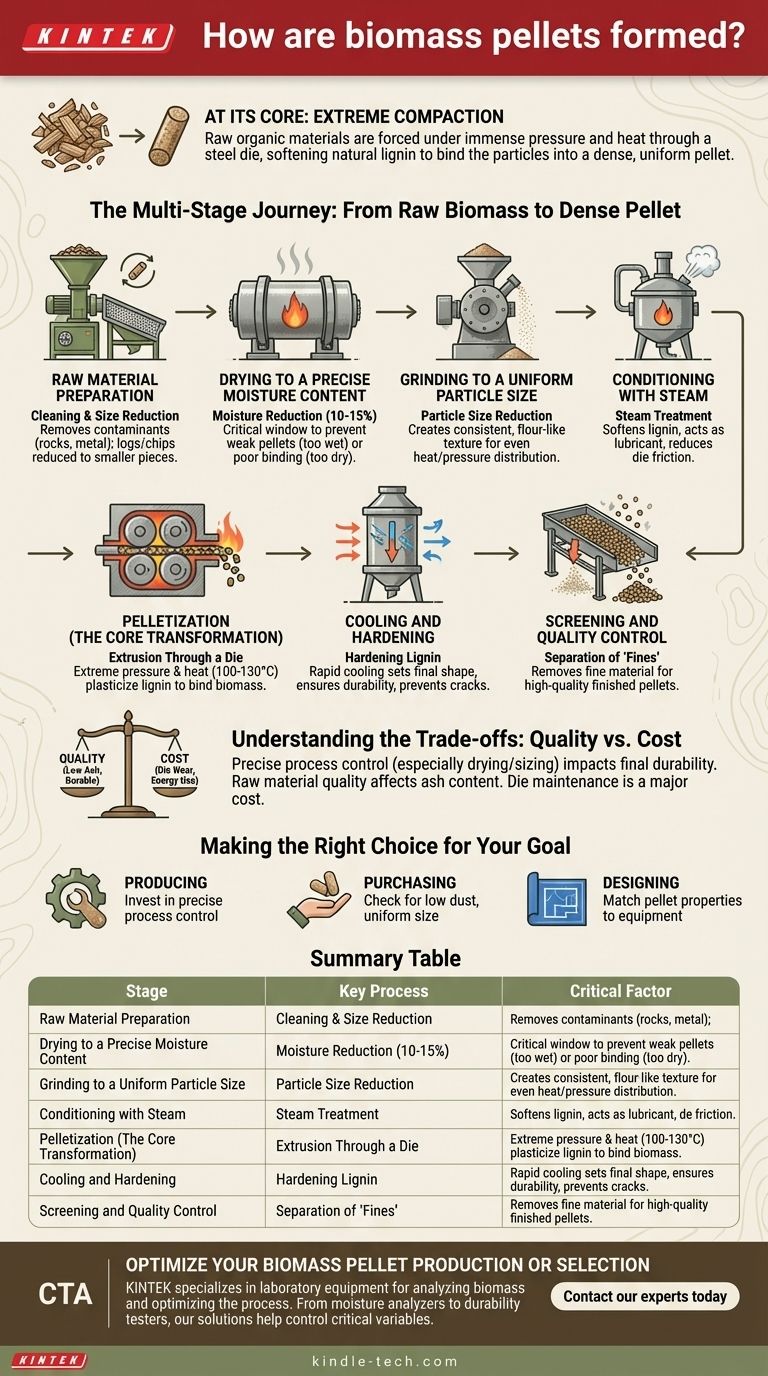

Alla base, la formazione dei pellet di biomassa è un processo di compattazione estrema. Le materie prime organiche, come cippato o segatura, vengono forzate sotto immensa pressione e calore attraverso uno stampo d'acciaio, noto come matrice. Questo processo riscalda la lignina naturale all'interno della biomassa, che agisce come una colla, legando insieme le particelle compresse in un pellet denso e uniforme mentre si raffredda.

La qualità di un pellet di biomassa non è determinata da una singola azione, ma da un processo ingegneristico preciso e multistadio. Comprendere ogni fase—dall'essiccazione della materia prima al raffreddamento del prodotto finale—è essenziale per chiunque desideri produrre, acquistare o utilizzare l'energia da biomassa in modo efficace.

Il viaggio multistadio: dalla biomassa grezza al pellet denso

Creare un pellet di alta qualità e ad alta densità energetica è un viaggio di trasformazione. Ogni passaggio è attentamente controllato per garantire che il prodotto finale abbia le caratteristiche desiderate di durabilità, bassa umidità e alto contenuto energetico.

Fase 1: Preparazione della materia prima

Il processo inizia con la materia prima, che può variare da segatura e trucioli di legno a residui agricoli. Questa materia prima viene prima pulita per rimuovere contaminanti come rocce o metallo, che potrebbero danneggiare i macchinari.

Se il materiale di origine è grande, come tronchi o cippato, viene immesso in una cippatrice o in un mulino a martelli per ridurne le dimensioni. L'obiettivo è creare pezzi più piccoli e maneggevoli per le fasi successive.

Fase 2: Essiccazione a un contenuto di umidità preciso

Questo è uno dei passaggi più critici. La biomassa grezza ha spesso un contenuto di umidità del 40-60%. Per una pellettizzazione efficace, questo deve essere ridotto a una finestra ristretta del 10-15%.

Se il materiale è troppo umido, il vapore rimarrà intrappolato nella matrice, creando pellet deboli o rotti. Se è troppo secco, non c'è abbastanza umidità per aiutare ad ammorbidire la lignina, con conseguente scarsa legatura e attrito eccessivo. Per questo scopo vengono tipicamente utilizzati grandi essiccatori rotativi industriali.

Fase 3: Macinazione a una granulometria uniforme

Dopo l'essiccazione, il materiale viene inviato attraverso un mulino a martelli una seconda volta. Questa fase di macinazione fine riduce le particelle a una consistenza uniforme, simile alla farina.

Questa uniformità è cruciale. Una granulometria costante assicura che calore e pressione siano distribuiti uniformemente all'interno della matrice, portando a un pellet più denso e durevole. Massimizza anche la superficie affinché la lignina si leghi efficacemente.

Fase 4: Condizionamento con vapore

Prima di entrare nel mulino per pellet, il materiale macinato viene "condizionato". Viene miscelato con vapore secco in un condizionatore o miscelatore.

Questo passaggio può sembrare controintuitivo dopo un'essiccazione intensiva, ma serve a due scopi chiave. Il vapore aumenta leggermente la temperatura e il contenuto di umidità, il che ammorbidisce la lignina e rende il materiale più malleabile. Questo agisce come un lubrificante, riducendo l'attrito e l'usura sulla matrice e sui rulli del mulino per pellet.

Fase 5: Pellettizzazione (La trasformazione centrale)

Qui si forma il pellet. La materia prima condizionata viene immessa nel mulino per pellet. All'interno, i rulli premono il materiale con forza estrema, spingendolo attraverso i fori di una spessa matrice circolare d'acciaio.

La combinazione di intensa pressione e attrito genera temperature di 100-130°C (212-266°F). Questo calore plastifica la lignina, trasformandola in un adesivo naturale che lega insieme le particelle di biomassa mentre vengono estruse attraverso i fori della matrice.

Fase 6: Raffreddamento e indurimento

I pellet escono dalla matrice estremamente caldi (circa 70-90°C) e relativamente morbidi. Vengono immediatamente trasportati a un raffreddatore a controcorrente.

Il processo di raffreddamento è essenziale per indurire la lignina, che fissa la forma finale del pellet e gli conferisce la durabilità meccanica necessaria per il trasporto e lo stoccaggio. Il raffreddamento rapido previene le crepe e garantisce un prodotto finale stabile.

Fase 7: Vaglio e controllo qualità

L'ultimo passaggio è vagliare i pellet raffreddati. Questo processo separa i pellet finiti da qualsiasi materiale fine o polvere, noti come "fini".

Una produzione di alta qualità mira a minimizzare i fini. I pellet finiti e vagliati sono quindi pronti per lo stoccaggio in silos o l'imballaggio in sacchi per la distribuzione.

Comprendere i compromessi: qualità vs. costo

Il processo di pellettizzazione è un equilibrio tra precisione ed efficienza. Deviazioni in qualsiasi fase possono influire significativamente sul prodotto finale, portando a insidie comuni.

Il ruolo critico della qualità della materia prima

Il principio "garbage in, garbage out" si applica direttamente alla produzione di pellet. L'uso di biomassa con alto contenuto di corteccia, sporco o altri contaminanti si tradurrà in pellet con un alto contenuto di ceneri. I pellet ad alto contenuto di ceneri bruciano meno efficientemente e possono causare problemi di manutenzione in caldaie e stufe.

Contenuto di umidità: la stretta finestra del successo

Raggiungere il corretto contenuto di umidità è una sfida operativa costante. L'eccessiva essiccazione spreca energia e crea pellet fragili, mentre l'insufficiente essiccazione porta a blocchi nella matrice e prodotti di bassa durabilità. Il monitoraggio costante è fondamentale.

Usura della matrice e costi di manutenzione

L'estrema pressione e l'attrito intrinseci nella pellettizzazione causano un'usura significativa sulla matrice e sui rulli del mulino per pellet. Questo è un costo operativo primario. La scelta della materia prima e un condizionamento adeguato sono fondamentali per minimizzare questa usura e prolungare la vita dei macchinari.

Fare la scelta giusta per il tuo obiettivo

Comprendere il processo di formazione ti consente di valutare la qualità dei pellet e ottimizzarne l'uso.

- Se il tuo obiettivo principale è produrre pellet di alta qualità: Investi in un controllo di processo preciso, specialmente per l'essiccazione e la granulometria, poiché questi hanno il maggiore impatto sulla durabilità finale del pellet.

- Se il tuo obiettivo principale è l'acquisto di pellet per una caldaia o una stufa: Esamina i pellet per un basso contenuto di polvere (fini) e dimensioni uniformi; questi sono indicatori di un processo di produzione ben controllato e prevedono migliori prestazioni.

- Se il tuo obiettivo principale è la progettazione di un sistema energetico a biomassa: Riconosci che le proprietà dei pellet come il contenuto di ceneri e la durabilità sono risultati diretti del processo di produzione e devono essere abbinate alle specifiche della tua attrezzatura.

Riconoscendo che un pellet di biomassa è un prodotto ingegnerizzato, puoi prevederne meglio le prestazioni e garantire il successo dei tuoi obiettivi energetici.

Tabella riassuntiva:

| Fase | Processo chiave | Fattore critico |

|---|---|---|

| 1. Preparazione | Pulizia e riduzione delle dimensioni | Rimozione dei contaminanti |

| 2. Essiccazione | Riduzione dell'umidità | Raggiungimento del 10-15% di umidità |

| 3. Macinazione | Riduzione delle dimensioni delle particelle | Creazione di una consistenza uniforme, simile alla farina |

| 4. Condizionamento | Trattamento a vapore | Ammorbidimento della lignina per la legatura |

| 5. Pellettizzazione | Estrusione attraverso una matrice | Alta pressione (100-130°C) |

| 6. Raffreddamento | Indurimento | Raffreddamento rapido per la durabilità |

| 7. Vaglio | Controllo qualità | Separazione dei fini dai pellet finiti |

Ottimizza la tua produzione o selezione di pellet di biomassa

Comprendere la precisa ingegneria alla base della formazione dei pellet è fondamentale per raggiungere alta efficienza e bassi costi operativi. Che tu stia producendo pellet o specificandoli per un sistema di caldaia, le attrezzature e i materiali di consumo giusti sono fondamentali per il successo.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per l'analisi della biomassa e l'ottimizzazione del processo di pellettizzazione. Dai misuratori di umidità ai tester di durabilità, le nostre soluzioni ti aiutano a controllare le variabili critiche che definiscono la qualità del pellet.

Pronto a raggiungere una qualità e prestazioni superiori dei pellet? Contatta i nostri esperti oggi stesso per discutere come KINTEK può supportare i tuoi obiettivi di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

Domande frequenti

- Cosa fa una pressa a caldo idraulica? Ottenere una pressione costante su scala industriale per la produzione ad alto volume

- Qual è lo scopo dell'applicazione di alta pressione nella preparazione di catodi a secco? Raggiungere la massima densità delle batterie a stato solido

- Qual è la funzione di una pressa idraulica a caldo da laboratorio nell'assemblaggio di celle fotoelettrochimiche a stato solido?

- Come viene utilizzata una pressa idraulica da laboratorio per i pellet LLZTO? Raggiungere il 93% di densità nella ricerca sulle batterie allo stato solido

- Qual è lo scopo dell'utilizzo di una pressa idraulica da laboratorio per i nanocompositi? Garantire una caratterizzazione precisa dei materiali