In linea di principio, no. Lo scopo principale della pirolisi è quello di essere un processo di conversione energetica pulita, ma il suo impatto ambientale dipende interamente da come viene eseguita. Se gestita correttamente con materiali sostenibili, è un potente strumento per ridurre l'inquinamento; tuttavia, controlli scadenti o un approvvigionamento insostenibile possono creare significativi problemi ambientali.

L'impronta ambientale della pirolisi non è determinata dalla tecnologia stessa, ma dalla qualità della sua gestione. I fattori chiave sono la sostenibilità del materiale in ingresso (il feedstock) e la precisione del controllo del processo.

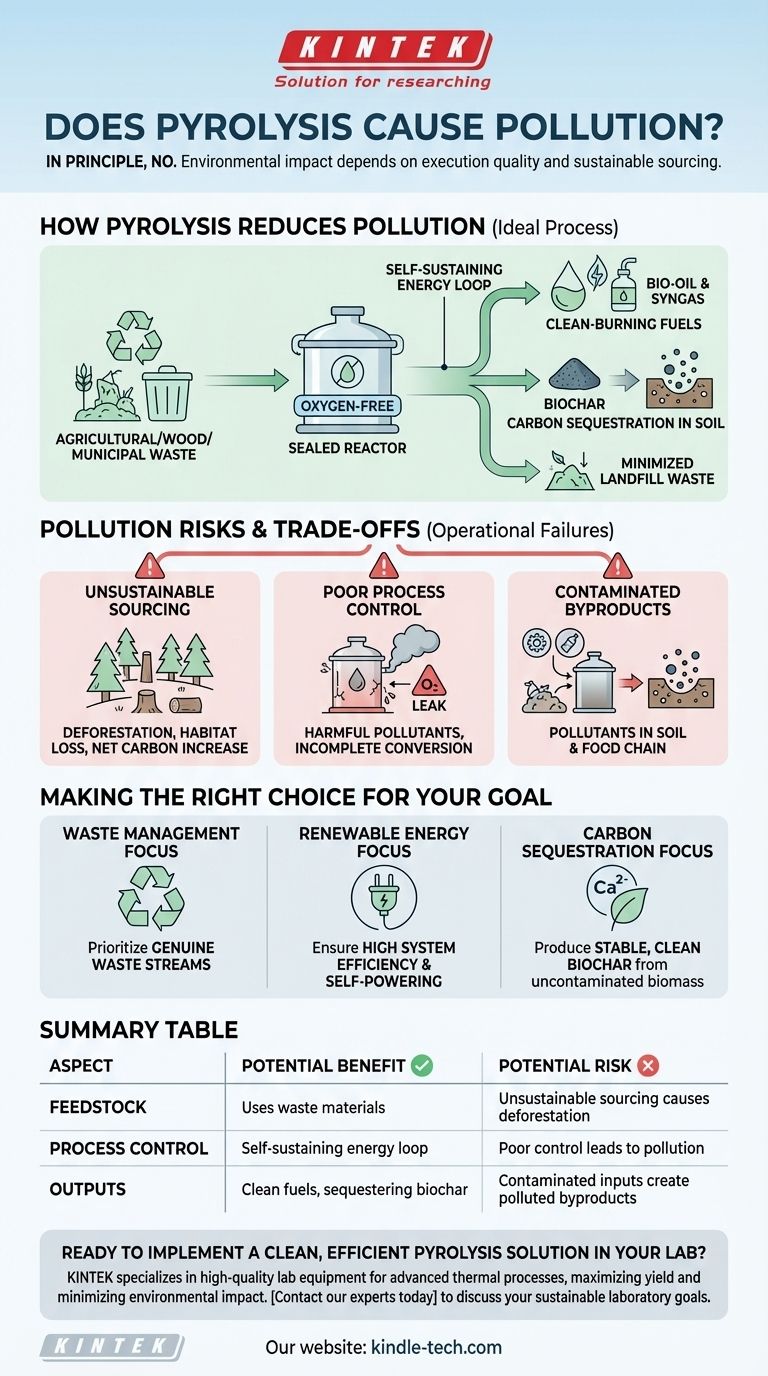

Come la pirolisi è progettata per ridurre l'inquinamento

La pirolisi è la decomposizione termica dei materiali ad alte temperature in un'atmosfera inerte, il che significa in assenza di ossigeno. Questo è fondamentalmente diverso dall'incenerimento (combustione), e questa distinzione è la ragione principale dei suoi benefici ambientali.

Conversione dei rifiuti in risorse preziose

La pirolisi trasforma materiali che altrimenti finirebbero in discarica — come residui agricoli, scarti di legno o rifiuti solidi urbani — in prodotti di valore.

Questo processo crea bio-olio e syngas, che possono essere utilizzati come combustibili a bassa emissione, riducendo la nostra dipendenza dai combustibili fossili e l'inquinamento associato alla loro estrazione e combustione.

Sequestro del carbonio con il biochar

Il sottoprodotto solido della pirolisi è un materiale stabile e ricco di carbonio chiamato biochar.

Quando aggiunto al suolo, il biochar non si decompone per centinaia o migliaia di anni. Questo blocca efficacemente il carbonio, impedendogli di entrare nell'atmosfera come CO2, un processo noto come sequestro del carbonio.

Creazione di un ciclo energetico autosufficiente

I moderni sistemi di pirolisi sono altamente efficienti e possono spesso essere energeticamente autosufficienti.

Il syngas prodotto durante il processo può essere reimmesso per fornire il calore necessario per far funzionare il sistema, creando un processo a ciclo chiuso che non richiede una fonte di energia esterna una volta operativo.

Comprendere i compromessi e i rischi di inquinamento

Sebbene la tecnologia sia valida, la sua applicazione nel mondo reale introduce rischi che devono essere gestiti con attenzione. L'inquinamento da pirolisi non è il risultato del processo principale, ma di fallimenti operativi e di una scarsa pianificazione.

Il problema dell'approvvigionamento del feedstock

Il rischio ambientale più grande è la fonte della biomassa.

Se la pirolisi si basa su foreste vergini o colture che soppiantano l'agricoltura alimentare, può portare a deforestazione, distruzione dell'habitat e un aumento netto delle emissioni di carbonio. Un vero beneficio ambientale si ottiene solo utilizzando materiali di scarto autentici.

L'impatto di un controllo di processo scadente

Un reattore di pirolisi mal sigillato o gestito in modo improprio può non riuscire a mantenere un ambiente privo di ossigeno.

Ciò può portare a una combustione involontaria, rilasciando inquinanti nocivi. Allo stesso modo, se le temperature non sono controllate correttamente, la conversione può essere incompleta, con una resa non ottimale dei prodotti e sottoprodotti potenzialmente pericolosi.

Contaminazione nei sottoprodotti

Se il feedstock iniziale (come i rifiuti solidi urbani) contiene contaminanti come metalli pesanti o plastiche, questi elementi possono concentrarsi nel bio-olio o nel biochar risultanti.

L'utilizzo di questo biochar contaminato in agricoltura potrebbe introdurre inquinanti nel suolo e nella catena alimentare. Ciò richiede un'attenta pre-selezione dei rifiuti e rigorosi test dei prodotti finali.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la pirolisi è la soluzione giusta, devi prima chiarire il tuo obiettivo primario.

- Se il tuo obiettivo principale è la gestione sostenibile dei rifiuti: Dai priorità all'utilizzo di flussi di rifiuti autentici, come residui agricoli o rifiuti urbani selezionati, per assicurarti di risolvere un problema, non di crearne uno nuovo.

- Se il tuo obiettivo principale è la produzione di energia rinnovabile: Verifica che il sistema sia altamente efficiente e in grado di utilizzare il proprio syngas per l'energia, minimizzando gli input energetici esterni.

- Se il tuo obiettivo principale è il sequestro del carbonio: Concentrati sulla produzione di biochar stabile e di alta qualità da biomassa pulita e non contaminata e assicurati che abbia un percorso chiaro per l'uso in agricoltura o nel risanamento del terreno.

In definitiva, la pirolisi è uno strumento il cui beneficio ambientale si realizza solo attraverso un'applicazione responsabile e intelligente.

Tabella riassuntiva:

| Aspetto | Potenziale beneficio | Potenziale rischio |

|---|---|---|

| Feedstock | Utilizza materiali di scarto (es. residui agricoli) | L'approvvigionamento insostenibile causa deforestazione |

| Controllo del processo | Crea un ciclo energetico autosufficiente | Un controllo scadente porta a conversione incompleta e inquinamento |

| Output | Produce bio-olio pulito, syngas e biochar sequestrante | Input contaminati creano sottoprodotti inquinati |

Pronto a implementare una soluzione di pirolisi pulita ed efficiente nel tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità per processi termici avanzati. Che tu stia ricercando la conversione dei rifiuti, la produzione di biochar o l'energia rinnovabile, i nostri sistemi di pirolisi precisi e affidabili ti aiutano a ottenere risultati ottimali e controllati, massimizzando la resa e minimizzando l'impatto ambientale.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi di laboratorio sostenibili.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Come rigenerare il carbone attivo? Padroneggiare il processo termico a 3 stadi per risparmiare sui costi

- È possibile ripristinare il carbone attivo? Comprendere il processo di riattivazione industriale

- Qual è la temperatura per la rigenerazione del carbone attivo? Intervalli chiave da 220°C a 900°C

- Qual è la temperatura di un forno di rigenerazione del carbone? Padroneggiare l'intervallo 650°C-800°C per risultati ottimali

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile