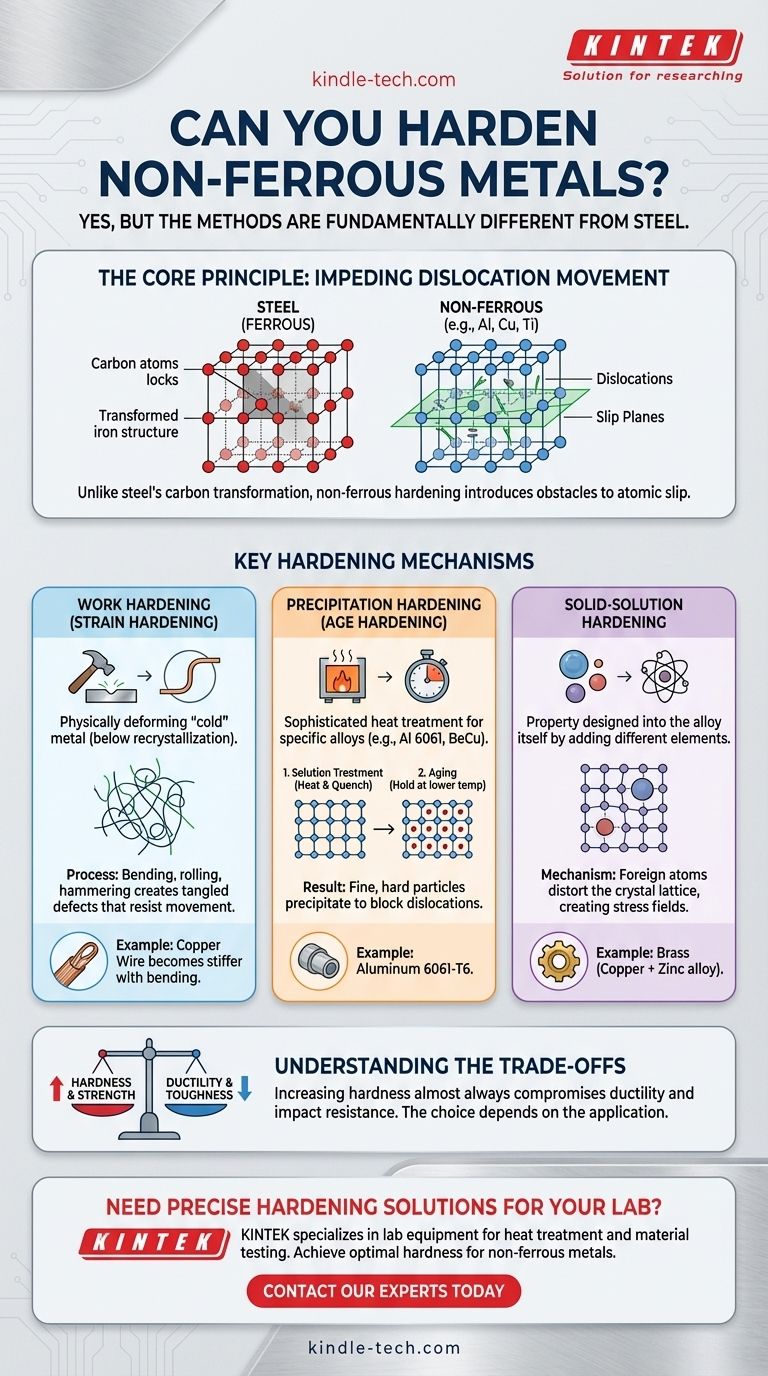

Sì, è assolutamente possibile temprare i metalli non ferrosi, ma i metodi sono fondamentalmente diversi dal familiare processo di riscaldamento e tempra utilizzato per l'acciaio. Mentre la tempra dell'acciaio si basa sulla modifica della sua struttura cristallina a base di carbonio, la tempra dei metalli non ferrosi come alluminio, rame o titanio consiste nell'introdurre interruzioni controllate nel loro reticolo metallico per resistere alla deformazione.

Il principio fondamentale per temprare qualsiasi metallo non ferroso è impedire il movimento di difetti interni, noti come dislocazioni. A differenza dell'acciaio, ciò si ottiene non tramite una trasformazione a base di carbonio, ma attraverso la deformazione meccanica, la precipitazione controllata di elementi leganti o la lega strategica fin dall'inizio.

Perché la tempra dei metalli non ferrosi è diversa

Il processo di tempra per l'acciaio al carbonio prevede il riscaldamento fino a quando la sua struttura cristallina cambia (in austenite), quindi il raffreddamento rapido (tempra) per intrappolare questa struttura in uno stato duro e fragile (martensite). Questo meccanismo è unico per l'acciaio e altre leghe ferrose.

I metalli non ferrosi mancano di questa specifica proprietà trasformativa. Invece, la loro durezza è governata dalla facilità con cui i piani atomici possono scivolare l'uno sull'altro. Per temprarli, è necessario introdurre ostacoli che rendano questo scivolamento più difficile.

Meccanismi chiave di tempra spiegati

Esistono tre metodi principali per temprare i metalli non ferrosi. L'efficacia di ciascuno dipende interamente dalla lega specifica con cui si sta lavorando.

Incrudimento (Deformazione a freddo)

Questo è il metodo più diretto: temprare un metallo deformandolo fisicamente a una temperatura inferiore al suo punto di ricristallizzazione (cioè, quando è "a freddo").

Processi come la piegatura, la laminazione, la trafilatura o la martellatura causano la moltiplicazione e l'aggrovigliamento di difetti microscopici (dislocazioni) all'interno della struttura cristallina del metallo. Questa struttura aggrovigliata resiste a ulteriori movimenti, rendendo il materiale più duro e resistente.

Un esempio comune è un filo di rame. Quando lo si piega avanti e indietro, diventa progressivamente più rigido e più difficile da piegare fino a quando non si frattura.

Invecchiamento per precipitazione (Tempra per invecchiamento)

Questo è un sofisticato trattamento termico utilizzato su leghe specifiche, come l'alluminio delle serie 2000, 6000 e 7000, il rame al berillio e alcune leghe di titanio.

È un processo in due fasi:

- Trattamento in soluzione: Il metallo viene riscaldato a una temperatura elevata per dissolvere gli elementi leganti in una soluzione solida uniforme, come sciogliere lo zucchero in acqua calda. Viene quindi rapidamente raffreddato per intrappolare questo stato.

- Invecchiamento: Il metallo viene quindi mantenuto a una temperatura inferiore per un periodo prolungato. Durante questo tempo, gli elementi leganti disciolti precipitano come particelle estremamente piccole, dure e uniformemente disperse. Queste particelle agiscono come potenti ostacoli, ostruendo il movimento delle dislocazioni e aumentando drasticamente la resistenza e la durezza.

Le designazioni "T" nelle leghe di alluminio, come 6061-T6, indicano che il materiale è stato trattato termicamente in soluzione e quindi invecchiato artificialmente.

Tempra per soluzione solida

Questo tipo di tempra non è un processo che si esegue su un pezzo finito, ma piuttosto una proprietà progettata nella lega stessa.

Comporta l'aggiunta di atomi di un elemento diverso al metallo base. Questi atomi estranei, avendo una dimensione diversa, distorcono il regolare reticolo cristallino. Questa distorsione crea campi di stress interni che rendono più difficile il movimento delle dislocazioni, aumentando così la durezza e la resistenza intrinseche del metallo.

Un classico esempio è l'ottone, che è una lega di rame e zinco. Gli atomi di zinco interrompono il reticolo cristallino del rame, rendendo l'ottone significativamente più duro e resistente del rame puro.

Comprendere i compromessi

Aumentare la durezza non è mai gratuito; comporta quasi sempre un compromesso con altre proprietà del materiale.

Il costo dell'incrudimento

Il principale compromesso dell'incrudimento è una significativa perdita di duttilità. Man mano che il materiale diventa più duro, diventa più fragile e meno capace di essere formato o piegato senza incrinarsi. Questo è il motivo per cui non è possibile temprare infinitamente un materiale piegandolo.

La complessità dell'invecchiamento per precipitazione

Questo processo richiede un controllo preciso della temperatura e del tempo. L'eccessivo invecchiamento, o il mantenimento del metallo alla temperatura di invecchiamento per troppo tempo, può far sì che i precipitati crescano troppo e perdano il loro effetto indurente, rendendo effettivamente il materiale più morbido. Inoltre, questo metodo è applicabile solo a specifiche leghe "trattabili termicamente".

L'inevitabile equilibrio durezza-duttilità

Per quasi tutti i metodi, esiste una relazione inversa tra durezza e duttilità/tenacità. Un materiale più duro è spesso più suscettibile alla frattura sotto un impatto improvviso. La scelta del metodo di tempra deve essere allineata all'applicazione finale del pezzo e alle caratteristiche di prestazione richieste.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio dovrebbe essere dettato dal materiale che hai e dalle proprietà che devi ottenere.

- Se il tuo obiettivo principale è rafforzare un pezzo dopo che è stato modellato: Indaga se la tua lega è temprabile per precipitazione (ad esempio, alluminio 6061, 7075). Questo offre il più significativo aumento di resistenza.

- Se il tuo obiettivo principale è la tempra attraverso un processo meccanico: Usa l'incrudimento (lavorazione a freddo), ma sii consapevole che scambierai la duttilità con la resistenza.

- Se il tuo obiettivo principale è scegliere un materiale resistente fin dall'inizio: Seleziona una lega temprata per soluzione solida o un materiale che è già fornito in condizione temprata per precipitazione (come l'alluminio 6061-T6).

Comprendere questi distinti meccanismi di tempra ti consente di selezionare e trattare i metalli non ferrosi con precisione per la tua specifica applicazione.

Tabella riassuntiva:

| Metodo di tempra | Processo chiave | Applicazioni comuni |

|---|---|---|

| Incrudimento | Deformazione a freddo (piegatura, laminazione) | Filo di rame, lamiera |

| Invecchiamento per precipitazione | Trattamento termico e invecchiamento | Alluminio 6061-T6, rame al berillio |

| Tempra per soluzione solida | Legatura con elementi diversi | Ottone (leghe rame-zinco) |

Hai bisogno di soluzioni di tempra precise per i tuoi materiali da laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per il trattamento termico e i test sui materiali. La nostra esperienza ti aiuta a ottenere durezza e prestazioni ottimali per metalli non ferrosi come alluminio, rame e titanio. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora