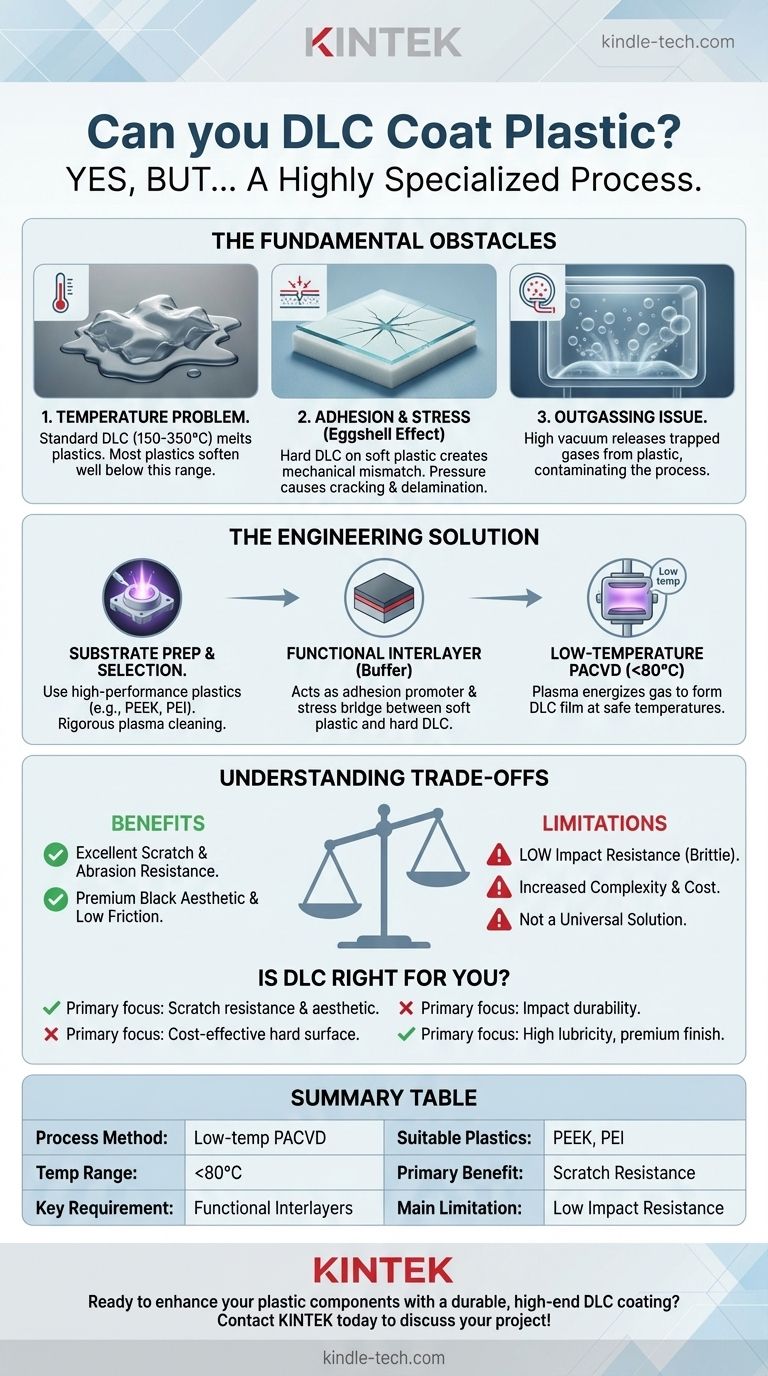

In breve, sì, è possibile applicare un rivestimento Diamond-Like Carbon (DLC) alla plastica, ma si tratta di un processo altamente specializzato. I metodi standard di applicazione DLC prevedono temperature elevate che scioglierebbero o danneggerebbero gravemente la maggior parte dei substrati polimerici. Pertanto, il successo dipende interamente dall'uso di tecniche di deposizione avanzate a bassa temperatura e spesso richiede strati intermedi specifici per garantire che il rivestimento aderisca correttamente.

Applicare un rivestimento estremamente duro e rigido come il DLC a un materiale morbido e flessibile come la plastica presenta una sfida ingegneristica fondamentale. La soluzione non risiede nelle procedure standard, ma in processi sofisticati a bassa temperatura progettati specificamente per colmare le vaste differenze tra queste due classi di materiali.

La sfida fondamentale: una discrepanza di materiali

L'applicazione del DLC al metallo è un processo ben compreso e di routine. L'applicazione alla plastica introduce tre ostacoli significativi che devono essere superati con un'ingegneria specializzata.

Il problema della temperatura

La deposizione DLC standard, sia tramite Physical Vapor Deposition (PVD) che Plasma-Assisted Chemical Vapor Deposition (PACVD), opera spesso a temperature comprese tra 150°C e 350°C (300°F e 660°F).

La maggior parte delle plastiche comuni, come l'acrilonitrile butadiene stirene (ABS) o il policarbonato (PC), ha una temperatura di transizione vetrosa (il punto in cui iniziano ad ammorbidirsi) ben al di sotto di questo intervallo. Esporle a queste temperature le fa deformare, curvare o addirittura sciogliere.

Il problema dell'adesione e dello stress

I rivestimenti DLC sono eccezionalmente duri e rigidi, mentre i substrati plastici sono morbidi e flessibili. Questo crea una grave discrepanza meccanica.

Immaginate di posizionare un sottile foglio di vetro su un cuscinetto di schiuma. Il vetro è duro, ma qualsiasi pressione farà deformare la schiuma, rompendo immediatamente il vetro. Lo stesso "effetto guscio d'uovo" si verifica con il DLC sulla plastica. Inoltre, i due materiali si espandono e si contraggono con i cambiamenti di temperatura a velocità molto diverse, creando un'immensa sollecitazione interna che può causare il distacco o la sfaldatura del rivestimento.

Il problema del degassamento

Il processo di deposizione DLC avviene in una camera a vuoto spinto. Quando le plastiche vengono poste sottovuoto, tendono a rilasciare gas e umidità intrappolati all'interno del materiale, un fenomeno noto come degassamento.

Questo degassamento contamina l'ambiente sottovuoto, interferendo con il processo di rivestimento e portando a una scarsa qualità del film e a un'adesione estremamente debole.

Come si ottiene il DLC sulla plastica

Gli ingegneri risolvono la discrepanza tra DLC e plastica controllando attentamente il processo e aggiungendo strategicamente strati intermedi. Questa non è una semplice applicazione in un solo passaggio, ma una soluzione tecnica a più stadi.

PACVD a bassa temperatura

Il principale abilitatore per il rivestimento delle plastiche è il PACVD a bassa temperatura. In questo processo, un gas precursore (come un idrocarburo) viene energizzato da un campo di plasma.

Il plasma fornisce l'energia necessaria per le reazioni chimiche per formare il film DLC sulla superficie del substrato. Poiché l'energia proviene dal plasma piuttosto che dal calore elevato, la temperatura complessiva del processo può essere mantenuta al di sotto di 80°C (175°F), il che è sicuro per molte plastiche.

Il ruolo critico degli strati intermedi

Un legame diretto DLC-su-plastica è spesso troppo debole e stressato per essere affidabile. Per risolvere questo problema, un interstrato funzionale (o "strato tampone") viene depositato prima sulla plastica.

Questo strato ha due scopi: agisce come un forte promotore di adesione per il successivo film DLC, e le sue proprietà sono progettate per essere un ponte tra la plastica morbida e il carbonio duro. È più flessibile del DLC ma più rigido della plastica, contribuendo a gestire lo stress dovuto all'espansione termica e alla flessione meccanica.

Selezione e preparazione del substrato

Non tutte le plastiche sono adatte per il rivestimento DLC. I migliori candidati sono tipicamente plastiche ingegneristiche ad alte prestazioni come PEEK o PEI (Ultem), che hanno una maggiore stabilità termica e tassi di degassamento inferiori.

Prima del rivestimento, il componente in plastica deve subire un rigoroso pre-trattamento, spesso che coinvolge una fase di pulizia al plasma all'interno della camera a vuoto. Questo rimuove i contaminanti superficiali e attiva la superficie del polimero, creando migliori siti di legame chimico per l'interstrato.

Comprendere i compromessi

Sebbene tecnicamente possibile, l'applicazione del DLC alla plastica comporta compromessi che sono fondamentali da comprendere.

Le prestazioni dipendono dal substrato

Un rivestimento DLC sulla plastica non sarà durevole come il DLC sull'acciaio. Il suo principale vantaggio è fornire un'eccellente resistenza ai graffi e all'abrasione per la superficie.

Tuttavia, offre una resistenza agli urti molto bassa. Un colpo forte ammaccerebbe la plastica morbida sottostante, causando la rottura e il cedimento dello strato rigido di DLC. Le prestazioni del prodotto finale sono limitate dalle proprietà meccaniche della plastica sottostante.

Maggiore complessità e costo

L'attrezzatura specializzata, i processi a più fasi (interstrati, deposizione a bassa temperatura) e le conoscenze esperte richieste rendono il rivestimento della plastica con DLC significativamente più complesso e costoso rispetto al rivestimento metallico standard.

Questo non è un servizio di base. È una soluzione di fascia alta per applicazioni in cui i benefici in termini di prestazioni giustificano l'aumento sostanziale dei costi.

Non una soluzione universale

Il processo è applicabile solo a tipi specifici di plastiche e geometrie dei pezzi. Componenti con caratteristiche molto profonde o complesse possono essere difficili da rivestire in modo uniforme. Il successo dipende molto dal polimero specifico, dal design del pezzo e dalle capacità del fornitore del rivestimento.

Il DLC è la scelta giusta per il tuo componente in plastica?

Per determinare se questo processo avanzato è adatto a te, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è una resistenza ai graffi e all'abrasione di prim'ordine: il DLC è una delle migliori soluzioni disponibili, a condizione che il tuo substrato plastico sia compatibile e che l'alto costo sia in linea con il valore del tuo prodotto.

- Se il tuo obiettivo principale è la durabilità agli urti: il DLC è una scelta sbagliata. Il rivestimento è fragile e si romperà quando la plastica sottostante morbida si deforma a causa di un impatto.

- Se il tuo obiettivo principale è una superficie dura ed economica: dovresti prima esplorare alternative più semplici come lacche dure speciali polimerizzabili ai raggi UV o altri rivestimenti a base polimerica che offrono una buona resistenza ai graffi a una frazione del costo.

- Se il tuo obiettivo principale è un'estetica nera premium con elevata lubrificità: il DLC eccelle nel fornire una finitura liscia, a basso attrito e di alta qualità, ma assicurati che i compromessi meccanici soddisfino le esigenze reali del tuo prodotto.

In definitiva, rivestire con successo la plastica con DLC è una decisione ingegneristica avanzata che richiede un attento equilibrio tra scienza dei materiali, capacità di processo e requisiti specifici dell'applicazione.

Tabella riassuntiva:

| Considerazione chiave | Dettagli |

|---|---|

| Metodo di processo | Deposizione chimica da vapore assistita da plasma a bassa temperatura (PACVD) |

| Intervallo di temperatura | Inferiore a 80°C (175°F) per prevenire la deformazione della plastica |

| Requisito chiave | Utilizzo di interstrati funzionali per l'adesione e la gestione dello stress |

| Plastiche adatte | Plastiche ingegneristiche ad alte prestazioni come PEEK o PEI (Ultem) |

| Beneficio principale | Eccellente resistenza ai graffi e all'abrasione con una finitura nera premium |

| Limitazione principale | Bassa resistenza agli urti; le prestazioni sono limitate dal substrato plastico |

Pronto a migliorare i tuoi componenti in plastica con un rivestimento DLC durevole e di alta qualità?

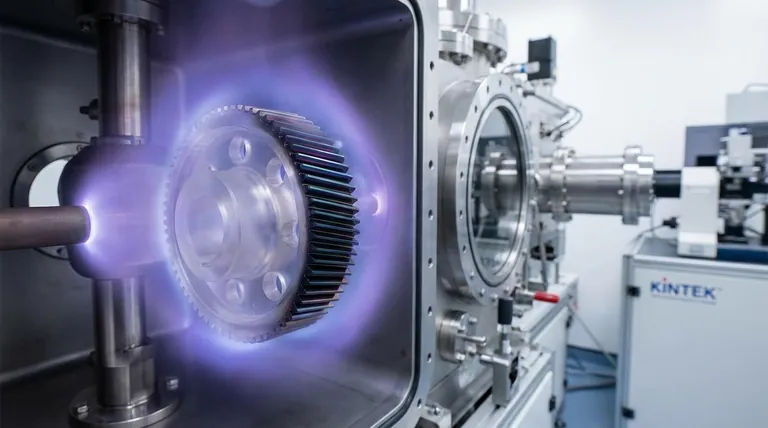

Presso KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio avanzati, comprese soluzioni di rivestimento specializzate per applicazioni di laboratorio e industriali. La nostra esperienza nelle tecniche di deposizione a bassa temperatura garantisce che i tuoi componenti in plastica ricevano un rivestimento DLC superiore che offre un'eccezionale resistenza ai graffi e un'estetica premium.

Sia che tu stia lavorando con polimeri ad alte prestazioni o che tu abbia bisogno di un rivestimento che colmi il divario tra flessibilità e durezza, KINTEK ha la tecnologia e le conoscenze per soddisfare le tue esigenze specifiche.

Contattaci oggi per discutere il tuo progetto e scoprire come i nostri servizi di rivestimento DLC possono aggiungere valore ai tuoi prodotti!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Finestre Ottiche in Diamante CVD per Applicazioni di Laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Qual è la temperatura dell'ossido PECVD? Ottieni la deposizione a bassa temperatura per materiali sensibili

- Cosa sono i reattori di deposizione al plasma, come e perché vengono utilizzati? Sblocca la deposizione di film sottili di precisione

- Quanto dura il rivestimento DLC? Sblocca una durabilità estrema per i tuoi componenti

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Come funziona la deposizione al plasma? Abilitare il rivestimento a film sottile a bassa temperatura per materiali sensibili

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Quale ruolo svolge un gorgogliatore in acciaio inossidabile nella RF-PECVD? Migliorare la consegna del precursore per rivestimenti di silossano

- Il rivestimento DLC è resistente alla corrosione? Massimizzare la protezione con la giusta ingegneria superficiale