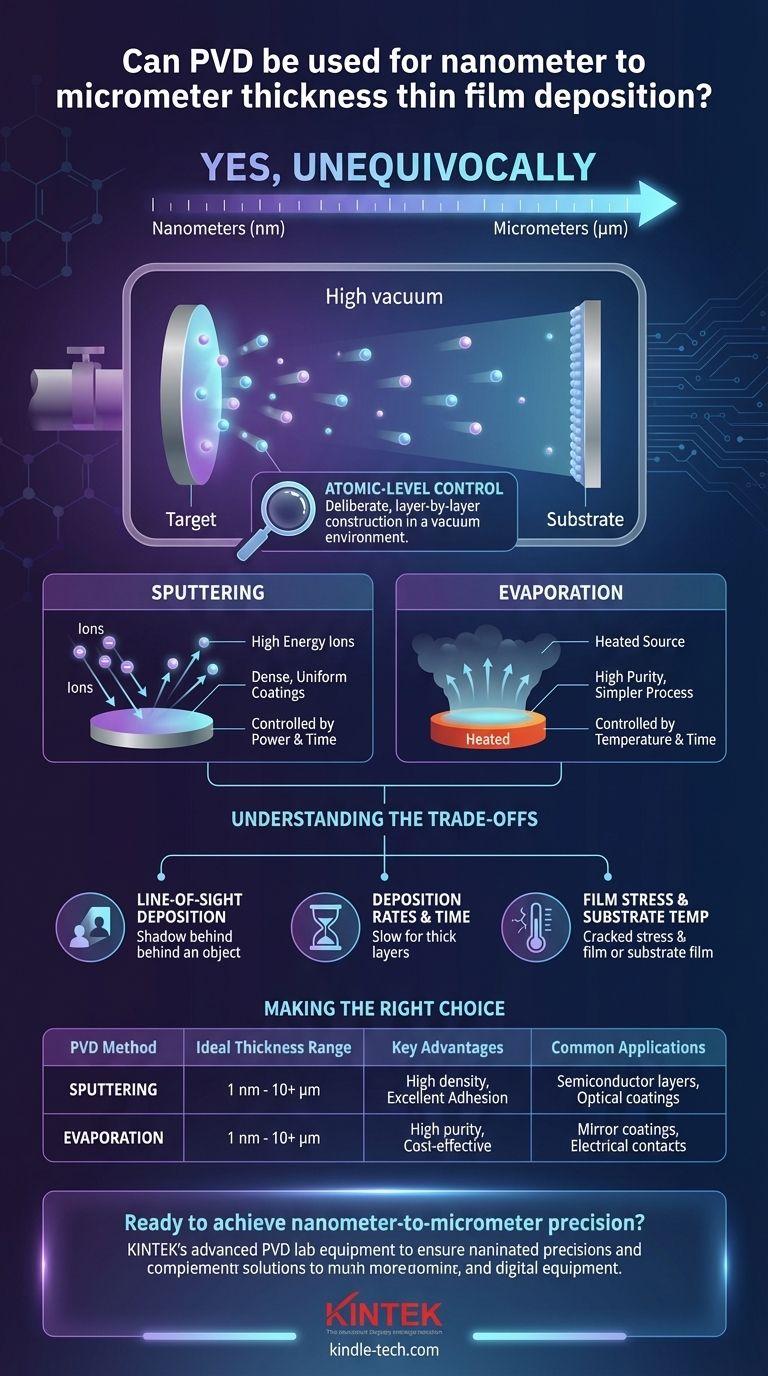

Sì, in modo inequivocabile. La deposizione fisica da vapore (PVD) non è solo in grado di depositare film sottili nell'intervallo da nanometri a micrometri; è una delle tecnologie fondamentali per farlo con eccezionale precisione. Il processo avviene sottovuoto, trasformando il materiale solido in particelle atomiche che vengono poi depositate su un substrato, consentendo un controllo meticoloso dello spessore e della qualità finale del film.

Il valore fondamentale della PVD non è solo la sua capacità di creare film sottili, ma il suo controllo a livello atomico. Manipolando i parametri di processo sottovuoto, la PVD consente la costruzione deliberata, strato per strato, dei materiali, rendendola ideale per applicazioni che richiedono precisione da pochi nanometri a diversi micrometri.

Come la PVD Ottiene la Precisione da Nanometri a Micrometri

La precisione della PVD non è casuale; è il risultato diretto della fisica che governa il processo. Diversi fattori chiave lavorano insieme per consentire questo controllo fine.

Il Ruolo Critico dell'Ambiente Sottovuoto

Tutti i processi PVD avvengono sotto un alto vuoto. Questo è fondamentale per il suo successo.

Un vuoto rimuove i gas atmosferici che altrimenti potrebbero reagire con il materiale di deposizione o interferire con il percorso delle particelle verso il substrato. Questo ambiente incontaminato garantisce la purezza del film e consente una deposizione diretta e prevedibile.

Deposizione a Livello Atomico

La PVD funziona depositando materiale atomo per atomo o in gruppi molto piccoli di atomi. Ciò è fondamentalmente diverso da processi come la verniciatura o la placcatura, che coinvolgono particelle molto più grandi o un flusso continuo di fluido.

Questo accumulo su scala atomica è la fonte della precisione della PVD. Controllando la velocità con cui questi atomi arrivano sulla superficie del substrato, si controlla direttamente il tasso di crescita del film.

Metodi PVD Chiave e il Loro Controllo

I metodi PVD più comuni, lo sputtering e l'evaporazione, sfruttano entrambi questo controllo a livello atomico.

Lo sputtering utilizza ioni ad alta energia per bombardare un materiale bersaglio, espellendo atomi che poi viaggiano e rivestono il substrato. Lo spessore è controllato con precisione gestendo la potenza applicata al bersaglio e il tempo totale di deposizione. Questo metodo è noto per produrre film molto densi, uniformi e altamente aderenti.

L'evaporazione comporta il riscaldamento di un materiale nel vuoto fino a quando non si trasforma in vapore. Questo vapore viaggia quindi verso il substrato più freddo e si condensa sulla sua superficie, formando il film. Il controllo si ottiene regolando la temperatura del materiale sorgente e la durata del processo.

Comprendere i Compromessi e i Limiti

Sebbene potente, la PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Deposizione a Linea di Vista

La maggior parte dei processi PVD è a "linea di vista", il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato.

Ciò rende difficile rivestire uniformemente forme 3D complesse, angoli acuti o l'interno di trincee profonde. Le parti che sono "ombreggiate" rispetto alla sorgente riceveranno poco o nessun rivestimento.

Tassi di Deposizione e Tempo

Ottenere una precisione nanometrica richiede tempo. Sebbene perfetta per i film sottili, la PVD può essere un processo relativamente lento rispetto ai metodi chimici se l'obiettivo è depositare strati molto spessi (ad esempio, superiori a 50-100 micrometri).

La necessità di apparecchiature ad alto vuoto rende anche l'investimento iniziale di capitale significativo.

Tensione del Film e Temperatura del Substrato

Il processo di deposizione può indurre stress interni all'interno del film sottile, il che può causare crepe o delaminazione se non gestito correttamente.

Inoltre, alcuni processi PVD richiedono il riscaldamento del substrato per ottenere le proprietà del film desiderate, il che potrebbe non essere adatto per materiali sensibili alla temperatura come alcune plastiche.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnica di deposizione corretta dipende interamente dal tuo obiettivo finale. La PVD offre un controllo senza pari all'interno del suo intervallo di spessore ideale.

- Se la tua attenzione principale è la massima precisione e densità del film (ad esempio, filtri ottici, strati semiconduttori): Lo sputtering è la scelta superiore grazie alla sua alta energia, che crea rivestimenti densi e uniformi.

- Se la tua attenzione principale è rivestire una superficie semplice con un metallo puro (ad esempio, rivestimenti a specchio, contatti elettrici): L'evaporazione termica è spesso un metodo PVD più economico e semplice che fornisce risultati eccellenti.

- Se la tua attenzione principale è rivestire uniformemente un oggetto 3D altamente complesso: Dovresti valutare se la PVD è adatta o se è necessaria un'alternativa come la deposizione a strati atomici (ALD) o la deposizione chimica da vapore (CVD).

La deposizione fisica da vapore rimane uno strumento fondamentale e indispensabile per l'ingegneria dei materiali su scala micro e nano.

Tabella Riassuntiva:

| Metodo PVD | Intervallo di Spessore Ideale | Vantaggi Chiave | Applicazioni Comuni |

|---|---|---|---|

| Sputtering | 1 nm - 10+ µm | Alta densità, eccellente adesione, rivestimenti uniformi | Strati semiconduttori, rivestimenti ottici |

| Evaporazione | 1 nm - 10+ µm | Alta purezza, processo più semplice, economico | Rivestimenti a specchio, contatti elettrici |

Pronto a ottenere una precisione da nanometri a micrometri nelle tue applicazioni di film sottili? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio PVD avanzate e materiali di consumo su misura per le esigenze specifiche del tuo laboratorio. La nostra esperienza garantisce che tu ottenga la soluzione giusta per una densità, uniformità e adesione del film superiori. Contatta oggi i nostri esperti per discutere come le nostre soluzioni PVD possono migliorare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura