Indice dei contenuti

- Introduzione alla preparazione dei campioni XRF

- Dimensione delle particelle: La base del successo della preparazione del pellet

- Contaminazione: Il sabotatore silenzioso dell'analisi XRF

- Scelta del legante: la chiave per pellet omogenei

- Spessore del pellet: Garantire una profondità di campionamento sufficiente

- Applicazione della pressione: Bilanciare compressione e omogeneità

- Rapporto di diluizione: Regolazione fine per risultati accurati

- Contaminazione incrociata da campione a campione: Prevenzione delle interferenze

- Migliori pratiche per la riduzione degli errori nella preparazione dei pellet XRF

- Conclusione: Raggiungere la precisione nell'analisi XRF

Introduzione alla preparazione dei campioni XRF

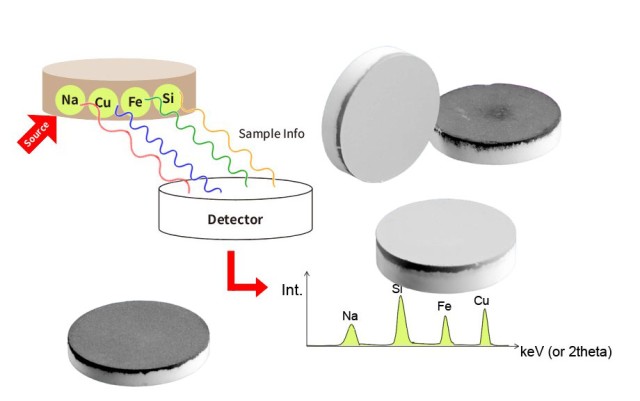

Nel campo dell'analisi a fluorescenza di raggi X (XRF), la precisione della preparazione del campione è fondamentale per ottenere risultati accurati e affidabili. La pressatura dei pellet svolge un ruolo cruciale in questo processo, garantendo che i campioni siano omogeneizzati e pronti per l'analisi. Tuttavia, problemi comuni come la dimensione impropria delle particelle, la contaminazione, la scelta di un legante non corretto e l'applicazione di una pressione inadeguata possono portare a errori significativi. Questo articolo analizza le insidie più frequenti nella PREPARAZIONE DEI CAMPIONI XRF con PELLET PRESS e offre soluzioni pratiche per superarle, guidandovi infine verso il raggiungimento del massimo livello di precisione nelle vostre analisi XRF.

Dimensione delle particelle: La base del successo della preparazione dei pellet

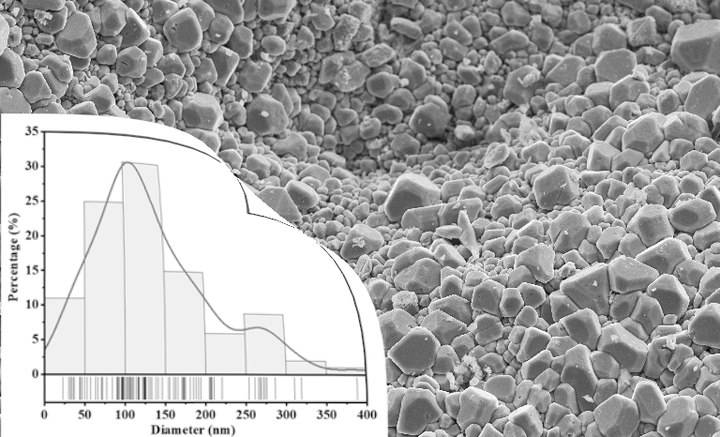

La dimensione delle particelle è un fattore critico nella preparazione dei pellet pressati e influisce in modo significativo sull'accuratezza e sull'affidabilità dei risultati analitici. Il raggiungimento della dimensione ideale delle particelle, in genere inferiore a 50 µm, è essenziale per diversi motivi. In primo luogo, le dimensioni delle particelle più piccole garantiscono una migliore omogeneità all'interno del campione. Quando le particelle sono troppo grandi o variano di dimensione, si possono verificare incongruenze nella distribuzione degli elementi all'interno del pellet, con conseguenti distorsioni dei dati analitici.

L'importanza di una dimensione uniforme delle particelle

La dimensione uniforme delle particelle è fondamentale per diversi motivi. Le particelle più piccole consentono una compattazione e un legame più efficienti quando il pellet viene pressato. Questa uniformità garantisce che il campione si comprima in modo uniforme, portando a un risultato analitico più coerente e affidabile. Al contrario, particelle di dimensioni maggiori o variabili possono creare eterogeneità all'interno del pellet, dove regioni diverse del pellet possono contenere concentrazioni diverse di elementi. Questa eterogeneità può portare a letture errate, poiché l'apparecchiatura analitica potrebbe non campionare l'intero pellet in modo uniforme.

Raggiungere la dimensione ideale delle particelle

Per ottenere la dimensione ideale delle particelle, inferiore a 50 µm, si possono utilizzare diverse tecniche di laboratorio. I metodi più comuni includono l'uso di frantoi, macinini e mulini per ridurre le dimensioni delle particelle del campione prima della pressatura. In genere si considera accettabile un diametro delle particelle pari o inferiore a 40 µm. Queste tecniche assicurano che il campione sia finemente macinato, consentendo una migliore uniformità e consistenza del pellet finale.

Impatto della dimensione delle particelle sui risultati analitici

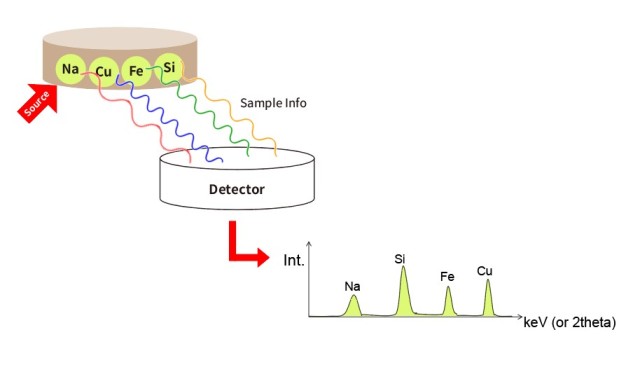

L'impatto della dimensione delle particelle sui risultati analitici non può essere sopravvalutato. Le dimensioni delle particelle più piccole sono fondamentali per produrre pellet che forniscano i migliori risultati analitici. Ad esempio, nell'analisi di fluorescenza a raggi X (XRF), la profondità di campionamento o profondità critica di fuga per gli elementi all'interno di un campione dipende dall'energia. Gli elementi a lunghezza d'onda maggiore, come il sodio (Na), hanno una profondità di fuga minore rispetto agli elementi a lunghezza d'onda minore, come il ferro (Fe). Ciò significa che l'analisi del Na campiona solo i primi 10 µm circa del campione. Pertanto, qualsiasi eterogeneità all'interno di questa bassa profondità può influenzare significativamente l'accuratezza dell'analisi.

Al contrario, particelle di dimensioni maggiori o variabili possono causare eterogeneità nel campione. Queste eterogeneità possono determinare una distribuzione incoerente degli elementi all'interno del pellet, con conseguente inaffidabilità dei dati analitici. Ad esempio, se un pellet contiene regioni con particelle di dimensioni variabili, l'apparecchiatura analitica potrebbe non campionare queste regioni in modo uniforme, causando discrepanze nelle concentrazioni misurate degli elementi.

Migliori pratiche per il controllo delle dimensioni delle particelle

Per garantire i migliori risultati analitici possibili, è essenziale seguire le migliori pratiche per il controllo delle dimensioni delle particelle. Ciò include l'uso di tecniche di macinazione e di macinazione appropriate per ottenere una dimensione uniforme delle particelle inferiore a 50 µm. Anche l'attenzione ai dettagli e la coerenza del processo di preparazione sono fondamentali. Assicurandosi che il campione sia macinato alla dimensione ideale delle particelle, gli analisti possono ridurre al minimo il rischio di eterogeneità e ottenere risultati analitici più accurati e affidabili.

In sintesi, la dimensione delle particelle è alla base del successo della preparazione dei pellet. Raggiungere e mantenere una dimensione uniforme delle particelle inferiore a 50 µm è fondamentale per garantire l'omogeneità del campione, che a sua volta porta a risultati analitici più accurati e affidabili. Seguendo le migliori pratiche e prestando molta attenzione al processo di preparazione, gli analisti possono migliorare significativamente la qualità dei loro dati analitici.

Contaminazione: Il sabotatore silenzioso dell'analisi XRF

La contaminazione è una delle sfide più importanti nell'analisi a fluorescenza di raggi X (XRF), in particolare durante il processo di preparazione del campione. La fase di macinazione è un punto critico in cui la contaminazione può facilmente verificarsi, portando a risultati imprecisi e fuorvianti. La comprensione delle fonti di contaminazione, l'implementazione di metodi di prevenzione efficaci e il riconoscimento delle conseguenze della contaminazione sono essenziali per mantenere l'integrità dell'analisi XRF.

Fonti di contaminazione

La contaminazione nell'analisi XRF può derivare da varie fonti, ma il processo di macinazione è particolarmente vulnerabile. Durante la rettifica, i componenti esterni dello strumento di preparazione del campione possono essere inavvertitamente introdotti nel campione. Ciò può accadere se gli strumenti di macinazione o i contenitori non vengono puliti correttamente tra un campione e l'altro, dando luogo a una contaminazione incrociata. Ad esempio, i residui dei campioni precedenti possono rimanere sugli strumenti di macinazione e trasferirsi al nuovo campione, alterandone la composizione elementare.

Un'altra fonte comune di contaminazione è l'uso di materiali inadeguati per la preparazione dei campioni. Ad esempio, se gli strumenti di macinazione sono realizzati con materiali che possono disperdere particelle o se i contenitori non sono inerti, questi materiali possono introdurre elementi indesiderati nel campione. Inoltre, fattori ambientali come la polvere, l'umidità e i vapori chimici presenti in laboratorio possono contribuire alla contaminazione.

Metodi per prevenire la contaminazione

La prevenzione della contaminazione nelle analisi XRF richiede un'attenzione meticolosa ai dettagli e l'attuazione di protocolli rigorosi. Uno dei metodi più efficaci consiste nell'assicurarsi che tutti gli strumenti e i contenitori per la macinazione siano accuratamente puliti e sterilizzati prima di ogni utilizzo. A tale scopo si possono utilizzare solventi o detergenti specializzati compatibili con i materiali da analizzare.

Un'altra strategia consiste nell'utilizzare materiali inerti per gli strumenti e i contenitori di macinazione. Materiali come il vetro borosilicato o l'allumina di elevata purezza hanno minori probabilità di introdurre contaminanti nel campione. Inoltre, è importante lavorare in un ambiente pulito, preferibilmente in un'area dedicata alla preparazione dei campioni, priva di polvere e di altri potenziali contaminanti.

Per i campioni in polvere, è fondamentale preparare con cura cuvette e pellicole. Esistono molti tipi di pellicole per la XRF e la scelta del tipo più adatto per un compito e un dispositivo specifico è essenziale. Consultare il fornitore può aiutare a garantire che la pellicola scelta sia appropriata per il campione e non introduca contaminanti.

Conseguenze della contaminazione sui risultati XRF

La contaminazione può avere gravi conseguenze sui risultati XRF, portando a dati imprecisi e inaffidabili. Se un campione viene contaminato durante il processo di macinazione, la composizione elementare misurata dallo strumento XRF non sarà corretta. Ciò può comportare falsi positivi o negativi, un'interpretazione errata dei dati e, in ultima analisi, conclusioni errate.

Ad esempio, se un campione destinato a essere analizzato per il contenuto di piombo è contaminato da calcio proveniente da un campione precedente, i risultati XRF possono mostrare una concentrazione di piombo artificialmente elevata. Ciò potrebbe portare a una diagnosi errata della contaminazione da piombo, con potenziali implicazioni per la conformità normativa e la salute pubblica.

Inoltre, la contaminazione può influire sulla precisione e sulla riproducibilità delle misure XRF. Se si verifica una contaminazione durante la preparazione di più campioni, la variabilità dei risultati può aumentare, rendendo difficile il confronto dei dati tra campioni diversi. Ciò può minare l'affidabilità dell'analisi e compromettere la validità delle conclusioni tratte dai dati.

Conclusioni

La contaminazione è un sabotatore silenzioso nell'analisi XRF, in particolare durante il processo di macinazione. La comprensione delle fonti di contaminazione, l'implementazione di metodi di prevenzione efficaci e il riconoscimento delle conseguenze della contaminazione sono fondamentali per mantenere l'accuratezza e l'affidabilità dei risultati XRF. Prestando una cura meticolosa nella preparazione dei campioni, utilizzando materiali appropriati e lavorando in un ambiente pulito, i ricercatori possono ridurre al minimo il rischio di contaminazione e garantire l'integrità delle loro analisi XRF.

Scelta del legante: la chiave per ottenere pellet omogenei

La scelta di un legante appropriato è un aspetto critico della preparazione dei pellet, in quanto influenza direttamente l'omogeneità e la stabilità del pellet finale. I leganti fungono da "colla" che tiene insieme le particelle del campione, assicurando che il pellet rimanga intatto durante l'analisi e non contamini lo spettrometro con polvere sciolta. I leganti più comuni utilizzati nella preparazione dei pellet sono le miscele di cellulosa e cera, note per la loro capacità di omogeneizzarsi con il campione e di legare efficacemente le particelle durante il processo di pressatura.

Ruolo dei leganti nella preparazione dei pellet

I leganti svolgono un ruolo cruciale nel processo di pellettizzazione, facilitando la formazione di un pellet coeso da un campione di polvere. Senza un legante, le particelle del campione non potrebbero aderire l'una all'altra, dando origine a un pellet instabile che potrebbe facilmente rompersi o contaminare lo spettrometro. Il legante agisce come un mezzo che permette alle particelle di aderire l'una all'altra, formando un pellet solido e uniforme che può essere analizzato senza l'interferenza di particelle sciolte.

Tipi comuni di leganti

Miscele di cellulosa/cera

Le miscele di cellulosa/cera sono i leganti più utilizzati nella preparazione dei pellet grazie alla loro efficacia e facilità d'uso. Questi leganti vengono tipicamente aggiunti al campione in proporzioni del 20-30%, a seconda dei requisiti specifici dell'analisi. La componente di cellulosa fornisce l'integrità strutturale del pellet, mentre la cera garantisce l'adesione delle particelle tra loro. Questa combinazione consente la formazione di un pellet omogeneo, forte e stabile.

Leganti acrilici

In alcuni casi, i leganti acrilici possono essere utilizzati come alternativa alle miscele di cellulosa e cera. Tuttavia, i leganti acrilici possono essere più difficili da omogeneizzare con il campione e spesso richiedono una miscelazione manuale invece di essere aggiunti automaticamente durante la macinazione. Questo può portare a incongruenze nel pellet finale, poiché il legante potrebbe non distribuirsi uniformemente nel campione.

Pellet premiscelati

Per comodità, alcuni leganti sono disponibili in pellet premiscelati che possono essere aggiunti automaticamente al mulino durante la macinazione. Questi pellet premiscelati assicurano che il legante sia distribuito uniformemente in tutto il campione, consentendo di ottenere risultati più coerenti e affidabili. Tuttavia, la scelta del pellet premiscelato deve essere valutata attentamente per garantire che sia compatibile con il campione specifico da analizzare.

Selezione del legante più adatto

La scelta del legante più adatto per un determinato campione dipende da diversi fattori, tra cui il tipo di campione, la forza del pellet desiderata e i requisiti specifici dell'analisi. Ecco alcune considerazioni chiave da tenere a mente quando si sceglie un legante:

Tipo di campione

Campioni diversi possono richiedere tipi diversi di leganti. Ad esempio, i campioni difficili da macinare o che contengono fasi difficili da macinare possono beneficiare di un legante in grado di omogeneizzarsi meglio con il campione e di tenere insieme le particelle. In questi casi, una miscela di cellulosa e cera può essere più efficace di un legante acrilico.

Forza del pellet

La forza del pellet finale è un'altra considerazione importante. Un pellet più resistente ha meno probabilità di rompersi durante la manipolazione o l'analisi, riducendo il rischio di contaminazione e migliorando l'accuratezza dei risultati. Le miscele cellulosa/cera sono generalmente preferite per la loro capacità di creare pellet forti e stabili.

Requisiti dell'analisi

Anche i requisiti specifici dell'analisi, come il tipo di spettrometro utilizzato o la sensibilità della misurazione, possono influenzare la scelta del legante. Ad esempio, alcuni leganti possono produrre un pellet più uniforme e più adatto alle analisi ad alta risoluzione, mentre altri possono essere più efficaci nel prevenire la contaminazione.

Migliori pratiche per la selezione del legante

Per garantire i migliori risultati possibili, è importante seguire le migliori pratiche quando si sceglie e si utilizza un legante. Ecco alcuni suggerimenti che vi aiuteranno a ottenere il massimo dal vostro raccoglitore:

Prova più raccoglitori

Se possibile, testate più raccoglitori con il vostro campione per determinare quello che produce i risultati più coerenti e affidabili. Questo può aiutarvi a identificare il legante ottimale per la vostra applicazione specifica.

Attenzione alle proporzioni

La proporzione tra legante e campione è fondamentale per ottenere un pellet omogeneo. L'aggiunta di una quantità eccessiva di legante può portare a un pellet troppo duro e fragile, mentre l'aggiunta di una quantità insufficiente può dare luogo a un pellet debole e instabile. In genere, si raccomanda una proporzione del 20-30% di legante rispetto al campione, ma questa percentuale può variare a seconda del legante e del campione specifici.

Garantire una distribuzione uniforme

Indipendentemente dal tipo di legante utilizzato, è importante assicurarsi che il legante sia distribuito uniformemente nel campione. Ciò può essere ottenuto mescolando accuratamente il legante con il campione o utilizzando un pellet premiscelato. Una distribuzione non uniforme del legante può portare a incongruenze nel pellet finale, influenzando l'accuratezza dell'analisi.

Monitoraggio delle dimensioni delle particelle

Anche la dimensione delle particelle del campione può influenzare l'efficacia del legante. Le particelle di dimensioni maggiori possono risultare in un pellet meno omogeneo, poiché il legante potrebbe non essere in grado di tenere insieme tutte le particelle in modo efficace. La macinazione del campione per ottenere una dimensione coerente delle particelle può contribuire a migliorare le prestazioni del legante e a produrre un pellet più uniforme.

Conclusioni

La scelta del legante è un fattore critico nella preparazione di pellet omogenei e stabili per l'analisi. Selezionando il legante più adatto al vostro campione e seguendo le migliori pratiche per il suo utilizzo, potrete garantire che i vostri pellet siano coerenti, affidabili e privi di contaminazione. Sia che si scelga una miscela di cellulosa/cera, un legante acrilico o un pellet premiscelato, un'attenta considerazione dei fattori sopra descritti vi aiuterà a ottenere i migliori risultati possibili nelle vostre analisi.

Spessore del pellet: Garantire una profondità di campionamento sufficiente

Nell'analisi a fluorescenza di raggi X (XRF), lo spessore del pellet pressato è un fattore critico che influenza direttamente l'accuratezza e l'affidabilità dei risultati analitici. Il pellet deve essere sufficientemente spesso per garantire che i raggi X prodotti nel campione possano fuoriuscire senza essere riassorbiti, consentendo una misurazione precisa degli elementi presenti. Questa sezione approfondisce l'importanza dello spessore del pellet, come calcolare lo spessore necessario e gli errori più comuni che possono portare a risultati imprecisi.

Importanza dello spessore del pellet

La preoccupazione principale quando si preparano pellet pressati per l'analisi XRF è garantire che il pellet sia "infinitamente spesso" rispetto al fascio di raggi X per tutti gli elementi da misurare. Ciò significa che lo spessore del pellet deve superare la profondità di fuga dell'elemento a più alta energia presente nel campione. Se il pellet è troppo sottile, i raggi X prodotti nel campione possono essere riassorbiti prima di raggiungere il rivelatore, con conseguente sottostima della concentrazione dell'elemento.

La profondità di fuga di un elemento dipende dal suo livello energetico: gli elementi a più alta energia hanno in genere profondità di fuga maggiori. Ad esempio, gli elementi con un numero atomico più elevato (ad esempio, ferro, rame) avranno profondità di fuga maggiori rispetto agli elementi a bassa energia (ad esempio, sodio, magnesio). Pertanto, il pellet deve avere uno spessore sufficiente a contenere la profondità di fuga degli elementi di interesse.

Calcolo dello spessore richiesto del pellet

Per determinare lo spessore richiesto del pellet, è essenziale considerare la profondità di fuga dell'elemento a più alta energia presente nel campione. La profondità di fuga può essere calcolata utilizzando i coefficienti di assorbimento di massa degli elementi presenti nel campione. Il coefficiente di assorbimento di massa è una misura della capacità di un materiale di assorbire i raggi X e dipende dal numero atomico dell'elemento e dall'energia dei raggi X.

Per scopi pratici, un pellet realizzato con 8-10 grammi di campione per un pellet di 32 mm di diametro o 13-15 grammi di campione per un pellet di 40 mm di diametro è generalmente sufficiente per gli elementi che possono essere misurati anche dai più potenti strumenti di fluorescenza a raggi X a dispersione di lunghezza d'onda (WDXRF) attualmente disponibili. Questi pesi assicurano che il pellet sia sufficientemente spesso per evitare il riassorbimento dei raggi X e fornire risultati analitici accurati.

Errori comuni nello spessore del pellet

Uno degli errori più comuni nella preparazione dei pellet pressati è la sottostima dello spessore richiesto. Ciò può accadere se il pellet non è abbastanza spesso da ospitare la profondità di fuga degli elementi da misurare. Di conseguenza, i raggi X prodotti nel campione potrebbero essere riassorbiti, dando luogo a misurazioni imprecise.

Un altro errore comune è quello di non tenere conto della massa atomica media del campione. La capacità di assorbimento del campione è direttamente proporzionale alla sua massa atomica media, il che significa che gli elementi più pesanti assorbiranno più raggi X di quelli più leggeri. Pertanto, è fondamentale considerare la composizione elementare media del campione quando si determina lo spessore del pellet richiesto.

Considerazioni sulla contaminazione

Oltre allo spessore del pellet, la contaminazione è un altro fattore critico che può influire sulla qualità dell'analisi XRF. La contaminazione può verificarsi durante il processo di macinazione del campione e può provenire dal dispositivo di preparazione del campione o dalla contaminazione incrociata da campione a campione. Per ridurre al minimo la contaminazione, è essenziale utilizzare apparecchiature pulite e garantire che il processo di preparazione del campione sia condotto in un ambiente controllato.

Migliori pratiche per la preparazione del pellet

Per garantire un'analisi XRF accurata e affidabile, è essenziale seguire le migliori pratiche per la preparazione dei pellet. Ciò include l'uso della quantità appropriata di campione per ottenere lo spessore richiesto del pellet, la selezione del legante giusto e l'applicazione di una pressione costante durante il processo di pressatura. L'attenzione ai dettagli e la coerenza del processo di preparazione sono fondamentali per ridurre al minimo gli errori e ottenere risultati analitici di alta qualità.

In sintesi, lo spessore del pellet pressato è un fattore critico nell'analisi XRF che influisce direttamente sull'accuratezza e sull'affidabilità dei risultati analitici. Assicurandosi che il pellet sia sufficientemente spesso per accogliere la profondità di fuga degli elementi da misurare e seguendo le migliori pratiche per la preparazione del pellet, gli analisti possono ottenere misure precise e accurate degli elementi presenti nel campione.

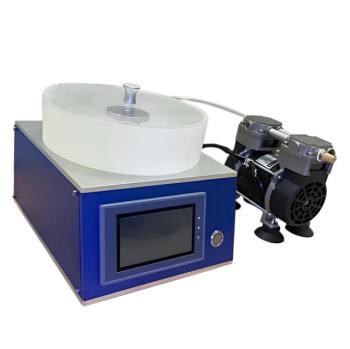

Applicazione della pressione: Bilanciare compressione e omogeneità

Il raggiungimento della pressione ottimale durante la pressatura dei pellet è fondamentale per creare pellet di alta qualità, privi di vuoti e con proprietà costanti. Il processo prevede l'applicazione della giusta quantità di pressione per comprimere il campione e ricristallizzare il legante, assicurando che il prodotto finale sia denso e omogeneo. Questa sezione approfondisce gli aspetti critici dell'applicazione della pressione, compresi gli effetti della sovrapressione e della sottopressione, e le tecniche per ottenere la pressione ottimale per i vostri campioni.

Importanza di una corretta applicazione della pressione

L'obiettivo principale della pressatura dei pellet è quello di eliminare gli spazi vuoti all'interno del pellet, che possono influenzare in modo significativo l'intensità degli elementi più leggeri del campione. Un pellet ben compresso deve essere abbastanza denso da evitare qualsiasi vuoto interno, garantendo una distribuzione uniforme del campione e del legante. Per ottenere questo risultato, è essenziale applicare una pressione sufficiente per comprimere completamente il campione e ricristallizzare il legante.

Sperimentazione e intervallo di pressione ottimale

Per trovare la pressione ottimale per il proprio campione specifico è necessario sperimentare. Iniziate ad applicare una pressione crescente ai vostri campioni e osservate l'intensità degli elementi più leggeri. La maggior parte dei campioni raggiunge la massima intensità a pressioni comprese tra 25-35 tonnellate metriche (T) per 1-2 minuti. Questo intervallo è un buon punto di partenza, ma i singoli campioni possono richiedere aggiustamenti in base alle loro proprietà specifiche.

Evitare la sovrapressione e la sottopressione

Una pressione eccessiva può causare diversi problemi, tra cui il superamento della resistenza alla frattura del compatto, con conseguenti crepe o "capping", in cui la parte superiore del pellet si separa dal resto. Forze molto elevate non producono necessariamente pellet migliori e possono causare più danni che benefici. D'altra parte, una pressione insufficiente può lasciare spazi vuoti all'interno del pellet, portando a risultati incoerenti e a una minore intensità per gli elementi più leggeri.

Tecniche per un'applicazione ottimale della pressione

-

Rilascio lento della pressione: Dopo aver applicato la pressione necessaria, rilasciarla lentamente per evitare la fessurazione della superficie del pellet. Un rilascio rapido della pressione può causare fratture da stress, compromettendo l'integrità del pellet.

-

Allineamento e caricamento dello stampo: Assicurarsi che la pressa e lo stampo siano correttamente allineati per applicare una pressione uniforme. L'eccessivo riempimento del manicotto dello stampo con la polvere può causare una compressione non uniforme e deve essere evitato. Caricare lo stampo a non più del 50% della resistenza allo snervamento dell'acciaio per evitare di superare la sua capacità.

-

Dimensioni del pellet: Mantenere un rapporto equilibrato tra altezza e diametro del pellet. I pellet significativamente più lunghi del loro diametro possono subire maggiori sollecitazioni in prossimità dello stantuffo superiore, con conseguenti cricche. Se si pressano pellet più lunghi, si consiglia di utilizzare forze inferiori, lubrificare lo stampo e utilizzare un o-ring tra la piastra di base e il manicotto per distribuire le sollecitazioni in modo più uniforme.

-

Distribuzione uniforme della polvere: Quando si trasferisce la miscela del campione nella cavità dello stampo, assicurarsi che sia distribuita in modo uniforme. Una distribuzione non uniforme può provocare una compressione incoerente e la formazione di vuoti all'interno del pellet.

Fasi pratiche per l'applicazione della pressione

- Fissare la pressa per pellet: Fissare lo stampo nella cavità della pressa e assicurarsi che sia correttamente allineato.

- Trasferimento del campione: Utilizzare una spatola metallica per distribuire uniformemente la miscela di campioni macinati nella cavità della matrice.

- Distribuire le particelle: Inserire la pressa per bulloni e ruotarla per distribuire uniformemente le particelle.

- Fissare il set di matrici: Trasferire il set di stampi alla pressa idraulica per pellet e fissarlo saldamente ruotando la ruota.

- Applicare la pressione: Chiudere la valvola della pressa idraulica e tirare il livello per applicare la pressione fino a quando l'impugnatura non diventa stretta.

- Rilasciare la pressione: Per rilasciare la matrice, allentare prima la pressione, poi spostare verso l'alto la ruota superiore della pressa e infine estrarre la matrice.

Bilanciando attentamente la compressione e l'omogeneità, è possibile ottenere pellet di alta qualità che soddisfano i requisiti sperimentali. La corretta applicazione della pressione, unita all'attenzione per i dettagli in ogni fase del processo, garantisce pellet densi, privi di vuoti e dalle proprietà costanti.

Rapporto di diluizione: Regolazione fine per risultati accurati

Il rapporto di diluizione svolge un ruolo fondamentale nell'analisi di fluorescenza a raggi X (XRF), influenzando l'accuratezza e l'affidabilità dei risultati. Determinare e applicare correttamente il rapporto di diluizione appropriato è essenziale per attenuare i problemi comuni legati alla preparazione del campione e agli effetti della matrice, assicurando che la composizione elementare del campione sia accuratamente rappresentata.

Impatto del rapporto di diluizione sull'analisi XRF

Nell'analisi XRF, il rapporto di diluizione influisce direttamente sull'intensità delle righe di raggi X emesse dal campione. Un rapporto di diluizione ben scelto può bilanciare gli effetti della matrice, come l'assorbimento e l'esaltazione, che possono distorcere le intensità misurate. L'assorbimento si verifica quando gli elementi del campione assorbono i raggi X emessi da altri elementi, riducendo l'intensità dei raggi X che raggiungono il rivelatore. L'esaltazione, invece, si verifica quando la presenza di elementi ad alta energia nel campione eccita gli atomi dell'elemento analizzato, aumentando l'intensità delle righe di raggi X.

Selezionando con cura il rapporto di diluizione, questi effetti di matrice possono essere minimizzati, portando a risultati più accurati e riproducibili. Un rapporto di diluizione adeguato assicura che il campione non sia né troppo concentrato, il che può portare a un assorbimento eccessivo, né troppo diluito, il che può portare a intensità di segnale deboli e difficili da misurare con precisione.

Determinazione del rapporto di diluizione appropriato

La determinazione del rapporto di diluizione appropriato comporta una combinazione di considerazioni teoriche e di sperimentazione pratica. L'obiettivo è ottenere una miscela omogenea in cui il campione sia uniformemente distribuito nel materiale della matrice. Ecco alcuni passaggi chiave da seguire:

-

Comprendere la composizione del campione: Iniziare a comprendere a fondo la composizione elementare del campione. Ciò include la conoscenza delle concentrazioni degli elementi principali, minori e in traccia presenti. Queste informazioni sono fondamentali per prevedere i potenziali effetti della matrice.

-

Selezionare un materiale matrice adatto: Il materiale della matrice deve essere chimicamente inerte e avere una composizione che riduca al minimo gli effetti di assorbimento e potenziamento. Le scelte più comuni includono il tetraborato di litio (LiBO₂) e l'acido borico (H₃BO₃), noti per la loro capacità di formare miscele stabili e omogenee con un'ampia gamma di tipi di campioni.

-

Eseguire diluizioni preliminari: Iniziare con una serie di rapporti di diluizione e misurare le intensità risultanti. Utilizzare queste misurazioni per valutare l'impatto dei diversi rapporti sull'intensità delle righe dei raggi X. Cercare un rapporto in cui l'intensità delle righe dei raggi X sia uguale a quella del campione. Cercare un rapporto in cui le intensità siano stabili e in cui gli effetti della matrice siano minimizzati.

-

Ottimizzare l'omogeneità: Assicurarsi che il campione sia finemente macinato con una granulometria inferiore a 75 µm. Questo è essenziale per ottenere una miscela omogenea, fondamentale per un'analisi XRF accurata. Più fini sono i grani, migliore sarà la miscela, riducendo la probabilità di vuoti e superfici irregolari nel pellet finale.

-

Valutare stabilità e riproducibilità: Una volta identificato il rapporto di diluizione adatto, eseguire più misurazioni per garantire stabilità e riproducibilità. Variazioni nei risultati possono indicare problemi nel processo di preparazione del campione, come una miscelazione incompleta o variazioni nella dimensione dei grani.

Problemi comuni legati a una diluizione non corretta

Una diluizione non corretta può portare a diversi problemi comuni nell'analisi XRF:

-

Assorbimento eccessivo: I campioni troppo concentrati possono causare un assorbimento eccessivo, in cui i raggi X emessi dal campione vengono assorbiti in modo significativo da altri elementi presenti nel campione. Questo può portare a una sottostima delle concentrazioni di alcuni elementi.

-

Intensità del segnale debole: Al contrario, i campioni poco concentrati possono avere un'intensità di segnale debole, che rende difficile ottenere misure accurate. Questo è particolarmente problematico per gli oligoelementi, che potrebbero non produrre un segnale abbastanza forte da essere rilevato in modo affidabile.

-

Effetti della matrice: Una diluizione non corretta può esacerbare gli effetti della matrice, come l'assorbimento e l'esaltazione. Questi effetti possono distorcere le intensità misurate, portando a risultati imprecisi.

-

Miscele disomogenee: Se il campione non è macinato finemente o se il rapporto di diluizione non è ottimizzato, la miscela risultante può essere disomogenea. Questo può portare a variazioni nelle intensità misurate, anche all'interno dello stesso campione, riducendo l'affidabilità dei risultati.

Conclusione

La messa a punto del rapporto di diluizione è un passo fondamentale per ottenere risultati di analisi XRF accurati e affidabili. Selezionando con cura il rapporto di diluizione appropriato e garantendo una miscela omogenea, è possibile ridurre al minimo gli effetti della matrice e altri problemi comuni legati alla preparazione del campione. Questo approccio non solo migliora l'accuratezza delle misure, ma aumenta anche la riproducibilità dei risultati, facilitando il confronto dei dati tra campioni ed esperimenti diversi.

Contaminazione incrociata da campione a campione: Prevenzione delle interferenze

La contaminazione incrociata da campione a campione è un problema critico nei laboratori analitici, che può portare a risultati imprecisi e a una compromissione dell'integrità dei dati. Questa sezione approfondisce i metodi per ridurre al minimo la contaminazione incrociata, l'importanza dei protocolli di pulizia e le migliori pratiche per garantire la purezza del campione.

Capire la contaminazione incrociata

La contaminazione incrociata si verifica quando i residui di un campione interferiscono con l'analisi di un altro, causando risultati falsati. Ciò è particolarmente problematico negli ambienti in cui viene analizzata un'ampia gamma di tipi di campioni, poiché il rischio di contaminazione aumenta con la diversità dei campioni. Per esempio, se un dispositivo di preparazione del campione come un polverizzatore non viene pulito accuratamente tra un utilizzo e l'altro, può introdurre elementi da un campione all'altro, falsando l'analisi.

Metodi per ridurre al minimo la contaminazione incrociata

-

Uso di apparecchiature dedicate: Un metodo efficace per ridurre al minimo la contaminazione incrociata è l'uso di apparecchiature dedicate a tipi specifici di campioni. In questo modo si garantisce che i residui di un tipo di campione non interferiscano con un altro. Ad esempio, un polverizzatore dedicato ai campioni di metallo può impedire l'introduzione di elementi metallici in campioni non metallici.

-

Protocolli di pulizia accurati: L'attuazione di protocolli di pulizia rigorosi è essenziale. Dopo ogni utilizzo, le apparecchiature devono essere pulite secondo una procedura standardizzata. Ciò include l'uso di solventi o detergenti appropriati e la rimozione di tutti i residui. Per esempio, i recipienti di macinazione in acciaio devono essere puliti con solventi in grado di sciogliere i residui di ferro, nichel e cromo.

-

Tecniche di preparazione dei campioni: Anche la tecnica utilizzata per la preparazione dei campioni può influenzare il rischio di contaminazione incrociata. Ad esempio, quando si preparano gli standard di calibrazione per l'analisi XRF, è fondamentale far coincidere la matrice degli standard di calibrazione con quella dei campioni. Ciò contribuisce a migliorare l'accuratezza e a ridurre il rischio di contaminazione. Inoltre, l'uso di campioni grezzi di calibrazione di alta qualità con un certificato di analisi può garantire l'integrità del processo di calibrazione.

-

Uso dei portacampioni: Per i campioni più piccoli e sottili, l'uso di un portacampioni può evitare l'interferenza di oggetti dietro il campione. Ciò garantisce un'analisi più accurata mantenendo una distanza costante tra il campione e la finestra di rilevamento dello spettrometro.

-

Misure di superfici multiple: Quando si analizzano campioni metallici di grandi dimensioni, è consigliabile misurare più volte diverse superfici per ottenere risultati più accurati. In questo modo si riduce la probabilità di avere dati distorti a causa della contaminazione localizzata su una singola superficie.

Importanza dei protocolli di pulizia

I protocolli di pulizia sono la spina dorsale della prevenzione della contaminazione crociata. Assicurano che le apparecchiature siano prive di residui che potrebbero interferire con le analisi successive. La manutenzione regolare e il rispetto delle procedure operative standard (SOP) per l'avvio e lo spegnimento sono fondamentali. Ad esempio, controlli frequenti degli strumenti per verificare che funzionino come previsto possono prevenire problemi che potrebbero portare alla contaminazione.

Migliori pratiche per la preparazione dei campioni

Gli obiettivi principali della preparazione dei campioni sono garantire l'omogeneità del campione e gestire le potenziali interferenze dalla forma originale del campione. Le tecniche che offrono vantaggi in termini di velocità e numero di campioni che possono essere preparati in una sola volta sono particolarmente preziose nei laboratori ad alta produttività. Tuttavia, è essenziale bilanciare la velocità con la necessità di accuratezza e integrità.

Conclusione

La prevenzione della contaminazione incrociata tra campioni è fondamentale per mantenere l'accuratezza e l'affidabilità dei risultati analitici. Implementando apparecchiature dedicate, protocolli di pulizia rigorosi e le migliori pratiche di preparazione dei campioni, i laboratori possono ridurre significativamente il rischio di contaminazione. Questo non solo garantisce l'integrità delle singole analisi, ma contribuisce anche alla credibilità complessiva dei dati del laboratorio.

Le migliori pratiche per ridurre gli errori nella preparazione dei pellet XRF

Quando si tratta di analisi in fluorescenza a raggi X (XRF), la qualità dei risultati dipende in larga misura dalla preparazione dei campioni. Il processo di creazione dei pellet pressati per l'analisi XRF è una fase critica che può avere un impatto significativo sull'accuratezza e l'affidabilità dei dati. Per ridurre al minimo gli errori e garantire risultati coerenti, è essenziale seguire le migliori pratiche nella preparazione dei pellet XRF. Questa sezione illustra le strategie chiave per lo sviluppo del metodo, l'attenzione ai dettagli e la coerenza per ridurre gli errori nella preparazione dei campioni XRF.

Sviluppo del metodo

Il primo passo per ridurre gli errori nella preparazione dei pellet XRF è lo sviluppo di un metodo robusto. Ciò implica la comprensione dei requisiti specifici del campione da analizzare e l'adattamento del processo di preparazione di conseguenza. La gamma di tipi di campioni per l'analisi XRF è vasta e ogni campione può avere caratteristiche uniche che richiedono modifiche al metodo di preparazione. Ad esempio, la dimensione delle particelle del campione, la scelta del legante e il rapporto di diluizione sono fattori critici che devono essere attentamente considerati.

-

Dimensione delle particelle: La dimensione delle particelle del campione può influenzare in modo significativo l'omogeneità del pellet e, di conseguenza, l'accuratezza dell'analisi XRF. In genere si raccomanda di utilizzare una dimensione delle particelle inferiore a 100 micrometri per garantire una distribuzione uniforme del campione all'interno del pellet. Particelle più grandi possono causare eterogeneità, con conseguenti letture incoerenti.

-

Scelta del legante: Il legante utilizzato nel processo di preparazione del pellet svolge un ruolo cruciale nel garantire l'integrità e la stabilità del pellet. I leganti più comuni sono i vetri borati, la cellulosa e le cere. La scelta del legante deve basarsi sulla compatibilità con il campione e sui requisiti specifici dell'analisi XRF. Ad esempio, alcuni leganti possono introdurre elementi che possono interferire con l'analisi, quindi è essenziale selezionare un legante che riduca al minimo tali interferenze.

-

Rapporto di diluizione: Il rapporto di diluizione si riferisce alla proporzione tra il campione e il legante. Un rapporto di diluizione adeguato assicura che il campione sia distribuito uniformemente all'interno del pellet, riducendo il rischio di sovrarappresentazione o sottorappresentazione di alcuni elementi. Il rapporto di diluizione ottimale dipende dalla composizione del campione e dai requisiti analitici. Spesso è necessario eseguire una serie di test per determinare il miglior rapporto di diluizione per un determinato campione.

Attenzione ai dettagli

L'attenzione ai dettagli è fondamentale nella preparazione dei pellet XRF per ridurre al minimo gli errori. Piccole deviazioni nel processo di preparazione possono portare a discrepanze significative nei risultati delle analisi. Pertanto, è fondamentale mantenere la coerenza in ogni fase del processo di preparazione.

-

Applicazione della pressione: La quantità di pressione applicata durante il processo di pressatura dei pellet è un fattore critico che influisce sulla densità e sull'omogeneità del pellet. Una pressione insufficiente può dare origine a un pellet poco compatto, mentre una pressione eccessiva può causare una compressione non uniforme del campione. La pressione ottimale deve essere determinata in base alle proprietà del campione e ai requisiti specifici dell'analisi XRF. La coerenza della pressione applicata è essenziale per garantire risultati riproducibili.

-

Spessore del pellet: Lo spessore del pellet finale può influenzare la sensibilità e l'accuratezza dell'analisi XRF. Un pellet troppo sottile può non fornire un segnale sufficiente, mentre un pellet troppo spesso può provocare effetti di assorbimento che distorcono i risultati. Lo spessore ideale è in genere compreso tra 1 e 3 millimetri, a seconda della composizione del campione e dei requisiti analitici.

-

Contaminazione incrociata da campione a campione: La contaminazione incrociata tra campioni è una fonte comune di errore nell'analisi XRF. Per ridurre al minimo questo rischio, è essenziale pulire accuratamente tutte le apparecchiature e le superfici tra le preparazioni dei campioni. Ciò include la pressa per pellet, i contenitori dei campioni e qualsiasi altro strumento utilizzato nel processo. Inoltre, l'uso di strumenti dedicati per ogni campione può ridurre ulteriormente il rischio di contaminazione incrociata.

Coerenza

La coerenza nel processo di preparazione è fondamentale per ridurre gli errori nell'analisi XRF. Ciò comporta la definizione di procedure operative standard (SOP) e l'esecuzione di regolari controlli di qualità (QC) e di assicurazione della qualità (QA).

-

Procedure operative standard (SOP): Lo sviluppo e l'osservanza delle SOP garantisce che ogni fase del processo di preparazione sia eseguita in modo coerente. Le SOP devono includere istruzioni dettagliate per la preparazione del campione, comprese le dimensioni delle particelle, la scelta del legante, il rapporto di diluizione, l'applicazione della pressione e lo spessore del pellet. Una formazione regolare e la documentazione del processo di preparazione possono contribuire a garantire che tutto il personale segua le SOP in modo coerente.

-

Controllo qualità (CQ) e assicurazione qualità (AQ): Le procedure di CQ e AQ sono essenziali per monitorare l'accuratezza e l'affidabilità dell'analisi XRF. Ciò include l'uso di materiali di riferimento certificati (CRM), spazi vuoti, duplicati e repliche per verificare l'accuratezza dei risultati. Controlli regolari del CQ possono aiutare a identificare eventuali deviazioni dai risultati attesi e consentire aggiustamenti tempestivi del processo di preparazione.

-

Corrispondenza delle matrici: La corrispondenza della matrice comporta la preparazione di campioni con una composizione simile a quella dei campioni sconosciuti per ridurre al minimo gli effetti della matrice. Ciò può contribuire a ridurre gli errori causati da differenze nella composizione del campione, come gli effetti di assorbimento o di potenziamento. La corrispondenza della matrice è particolarmente importante quando si analizzano campioni complessi con composizioni variabili.

Conclusione

In conclusione, la riduzione degli errori nella preparazione dei pellet XRF richiede una combinazione di sviluppo del metodo, attenzione ai dettagli e coerenza. Considerando attentamente fattori quali la dimensione delle particelle, la scelta del legante, il rapporto di diluizione, l'applicazione della pressione e lo spessore del pellet, e stabilendo SOP ed eseguendo regolari controlli QC e QA, è possibile ridurre al minimo gli errori e garantire risultati di analisi XRF accurati e affidabili. La chiave del successo dell'analisi XRF risiede nella preparazione meticolosa dei campioni, poiché anche piccole deviazioni possono portare a discrepanze significative nei risultati finali.

Conclusioni: Raggiungere la precisione nell'analisi XRF

La padronanza della PREPARAZIONE DEI CAMPIONI XRF con PELLET PRESS è fondamentale per ottenere risultati accurati. Affrontando problemi comuni come le dimensioni delle particelle, la contaminazione, la scelta del legante, lo spessore del pellet, l'applicazione della pressione, il rapporto di diluizione e la contaminazione incrociata, è possibile migliorare significativamente la precisione delle analisi XRF. Aderire alle migliori pratiche e mantenere un'attenzione meticolosa ai dettagli assicura che ogni aspetto della preparazione dei pellet sia ottimizzato, portando in ultima analisi a risultati analitici affidabili e coerenti. Investire tempo nel perfezionamento delle tecniche di preparazione ripagherà sotto forma di dati più accurati e di una comprensione più approfondita dei campioni.

CONTATTATECI PER UNA CONSULENZA GRATUITA

I prodotti e i servizi di KINTEK LAB SOLUTION sono stati riconosciuti da clienti di tutto il mondo. Il nostro personale sarà lieto di assistervi per qualsiasi richiesta. Contattateci per una consulenza gratuita e parlate con uno specialista del prodotto per trovare la soluzione più adatta alle vostre esigenze applicative!