Placcatura per evaporazione

Definizione e principio

Il rivestimento per evaporazione è un processo in cui una sostanza viene riscaldata fino a farla evaporare e il vapore risultante si condensa su una superficie solida, formando un film sottile.Questa tecnica prevede che il materiale da far evaporare, come metalli o composti, venga posto in un crogiolo o sospeso su un filo caldo, che funge da fonte di evaporazione.I pezzi da rivestire vengono posizionati davanti al crogiolo.

Prima del riscaldamento, il sistema viene pompato per raggiungere uno stato di vuoto spinto, fondamentale per il processo.Una volta stabilito il vuoto, il crogiolo viene riscaldato, provocando l'evaporazione del materiale.Gli atomi o le molecole del materiale evaporato attraversano il vuoto e si condensano sulla superficie del substrato, formando uno strato sottile e uniforme.Questo metodo garantisce una buona adesione del rivestimento al substrato grazie all'ambiente controllato e alla deposizione diretta del materiale.

Il principio del rivestimento per evaporazione si basa sul fenomeno fisico dell'evaporazione e della condensazione.Mantenendo un alto vuoto, il processo riduce al minimo le possibilità di contaminazione e garantisce che il materiale depositato formi un film di elevata purezza.Il riscaldamento controllato e la successiva condensazione consentono un controllo preciso dello spessore e dell'uniformità del film, rendendo il rivestimento per evaporazione un metodo versatile ed efficace per diverse applicazioni.

Tipi di sorgenti di evaporazione

Le sorgenti di evaporazione sono componenti cruciali nel processo di placcatura per evaporazione, ciascuna progettata per riscaldare e vaporizzare i materiali in modo efficiente.I principali tipi di sorgenti di evaporazione comprendono:

-

Fonte di riscaldamento a resistenza:Questo metodo prevede il passaggio di una forte corrente attraverso un filo resistivo o un foglio contenente il materiale da depositare.L'elemento riscaldante, spesso definito "sorgente di evaporazione", può essere costituito da materiali come il filo di tungsteno, che può essere formato in varie forme, come filamenti, cestelli, riscaldatori o sorgenti puntiformi ad anello.Questo metodo è particolarmente efficace per i materiali con elevati punti di fusione e basse pressioni di vapore.

-

Fonte di riscaldamento a induzione ad alta frequenza:Utilizzando campi elettromagnetici ad alta frequenza, questa sorgente riscalda indirettamente il materiale di evaporazione.Il materiale viene posto in un crogiolo, che viene riscaldato dalle correnti di induzione.Questo metodo è vantaggioso per i materiali che richiedono un controllo preciso della temperatura e sono sensibili ai metodi di riscaldamento diretto.

-

Sorgente di riscaldamento a fascio di elettroni:In questo metodo avanzato, la sorgente di evaporazione è riscaldata da un fascio di elettroni con energie fino a 15 keV.Il fascio di elettroni ad alta energia consente un controllo preciso del riscaldamento, rendendolo adatto a materiali che richiedono temperature molto elevate per essere vaporizzati.Questo metodo è particolarmente utile per i materiali refrattari e per quelli con elevato punto di fusione.

-

Evaporazione flash:Un metodo alternativo, l'evaporazione flash, consiste nell'alimentare continuamente un filo sottile o una polvere del materiale di partenza su una barra ceramica o metallica calda, facendola evaporare al contatto.Questo metodo è efficace per i materiali che possono essere facilmente polverizzati o formati in filo, fornendo un processo di evaporazione continuo e rapido.

-

Evaporazione a filamento:Questo metodo tradizionale posiziona la sorgente di metallo per l'evaporazione su filamenti realizzati con materiali come tungsteno, molibdeno, quarzo o grafite.Il metallo viene riscaldato fino al punto di fusione facendo passare una forte corrente attraverso il filo resistivo o la lamina, creando una pozza di metallo fuso che evapora in una nuvola sopra la sorgente.

Ciascuno di questi metodi offre vantaggi unici e viene scelto in base ai requisiti specifici del materiale da evaporare e alle caratteristiche desiderate del film depositato.

Caratteristiche

La placcatura per evaporazione offre una versatilità senza pari, in quanto è in grado di depositare metalli, semiconduttori, isolanti e persino leghe e composti su un'ampia gamma di substrati, tra cui metalli, semiconduttori, isolanti, plastica, carta e tessuti.Questa ampia applicabilità lo distingue da altri metodi di deposizione.Il processo può produrre film con microstrutture e morfologie cristalline diverse, da monocristalline a policristalline o amorfe, regolando parametri come la velocità di deposizione, la temperatura del substrato e l'angolo di incidenza delle molecole di vapore.

Inoltre, la placcatura per evaporazione garantisce una purezza del film eccezionalmente elevata e facilita il monitoraggio e il controllo in tempo reale dello spessore e della composizione del film.La precisione del controllo dello spessore può raggiungere il livello di un singolo strato molecolare, rendendola una tecnica altamente precisa per varie applicazioni.Questo livello di controllo e di adattabilità ne sottolinea l'ampio utilizzo nelle industrie che richiedono proprietà precise e diverse dei film.

Placcatura sputtering

Definizione e principio

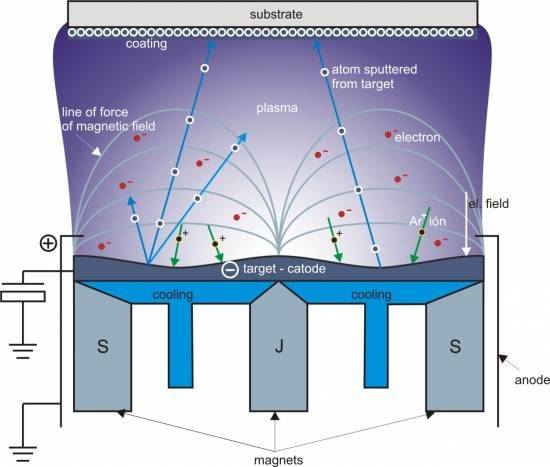

Nel processo di sputtering plating, le particelle ad alta energia vengono dirette verso la superficie di un materiale solido, facendo sì che le particelle superficiali acquisiscano energia sufficiente per fuoriuscire e quindi depositarsi su un substrato.Il materiale destinato alla deposizione viene tipicamente modellato in una lastra nota come target, che viene montata saldamente sul catodo.Il substrato, posizionato sull'anodo, è rivolto verso il target a una distanza di pochi centimetri.

Prima dell'inizio del processo di sputtering, il sistema viene evacuato per ottenere un vuoto spinto, in genere riempito con una pressione di gas da 10 a 1 Pa, più comunemente argon.Una tensione di diverse migliaia di volt viene quindi applicata tra il catodo e l'anodo, creando una scarica luminosa che ionizza il gas.Gli ioni positivi generati da questa scarica sono accelerati dal campo elettrico verso il catodo, dove entrano in collisione con gli atomi della superficie del bersaglio.Queste collisioni provocano l'espulsione degli atomi del bersaglio, noti come atomi polverizzati, che possiedono energie che vanno da 1 a decine di elettronvolt.

Gli atomi sputati, una volta usciti dal bersaglio, attraversano il vuoto e alla fine si condensano sulla superficie del substrato, formando un film sottile.Questo metodo di deposizione è particolarmente efficace grazie all'elevato grado di controllo sull'energia e sulla direzione degli atomi sputati, che garantisce una formazione uniforme e robusta del film.

Classificazione

Le tecniche di placcatura sputtering sono classificate in diversi metodi distinti, ciascuno con i propri principi operativi e le proprie applicazioni.Le classificazioni principali includono:

-

Metodo Reaction Sputtering:Questo metodo prevede l'introduzione di gas reattivi nella camera di sputtering per formare film composti.Ad esempio, l'introduzione di ossigeno durante lo sputtering del titanio può portare alla formazione di film di ossido di titanio.Questa tecnica è particolarmente utile per creare film funzionali con proprietà chimiche specifiche.

-

Metodo di sputtering ad alta frequenza:Utilizzando campi elettrici ad alta frequenza, questo metodo consente lo sputtering di materiali che non sono conduttivi a basse frequenze.È particolarmente efficace per i materiali isolanti e le leghe complesse, consentendo di rivestire una gamma più ampia di materiali.

-

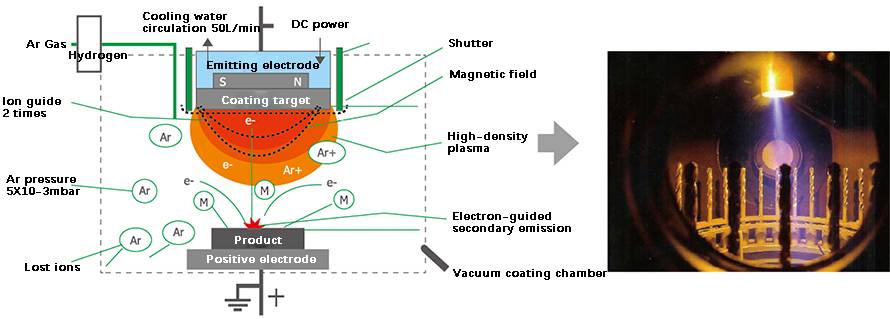

Altri:Oltre ai metodi sopra citati, esistono altre tecniche specializzate, come ad esempio Sputtering con magnetron e Sputtering reattivo .Il magnetron sputtering migliora l'efficienza del processo di sputtering utilizzando un campo magnetico per confinare gli elettroni, aumentando così la ionizzazione del gas di sputtering.Lo sputtering reattivo, invece, prevede l'uso di gas reattivi per creare film composti, in modo simile al metodo di sputtering per reazione, ma con un controllo più preciso sulla composizione chimica del film depositato.

Ciascuno di questi metodi offre vantaggi distinti ed è adatto a diversi tipi di applicazioni, contribuendo alla versatilità e all'efficacia della sputtering plating nel suo complesso.

Caratteristiche

Il rivestimento sputtering offre diversi vantaggi rispetto ad altri metodi di deposizione.Una delle sue caratteristiche più rilevanti è la capacità di spruzzare un'ampia gamma di materiali, tra cui sostanze refrattarie come tungsteno (W), tantalio (Ta), carbonio (C), molibdeno (Mo), carburo di tungsteno (WC) e carburo di titanio (TiC).Questa versatilità è dovuta al fatto che lo sputtering non è vincolato dal punto di fusione del materiale del film, il che lo rende molto adatto a materiali difficili da trattare con i metodi tradizionali di evaporazione.

Il processo produce uno strato di placcatura che presenta una forte adesione al substrato, garantendo durata e longevità.Questa adesione è completata dalla densità e dall'uniformità del rivestimento, che sono fondamentali per mantenere l'integrità e le prestazioni del prodotto finale.A differenza dei processi in cui la gravità gioca un ruolo significativo, lo sputtering permette di disporre liberamente il target e il substrato, consentendo un controllo preciso del processo di deposizione.

Durante le fasi iniziali della formazione del film, lo sputtering raggiunge un'elevata densità di nucleazione, essenziale per produrre film estremamente sottili e continui, anche inferiori a 10 nanometri.Questa capacità è particolarmente preziosa nelle applicazioni che richiedono rivestimenti delicati e precisi.Inoltre, il materiale del target nello sputtering ha una lunga durata, che facilita la produzione continua a lungo termine che può essere facilmente automatizzata.

La flessibilità nel modellare il target aumenta ulteriormente l'efficienza del processo.I target possono essere ingegnerizzati in varie forme, consentendo progetti specializzati che ottimizzano il controllo e i tassi di produzione.Lo sputtering impiega tipicamente un campo elettrico ad alta tensione per generare il plasma, che può essere utilizzato per rivestire i materiali con un ampio spettro di metalli, leghe e ossidi metallici ad alto punto di fusione, tra cui cromo, molibdeno, tungsteno, titanio, argento e oro.

Nonostante i numerosi vantaggi, lo sputtering comporta un costo di lavorazione più elevato rispetto ad altri metodi.Questo costo è spesso giustificato dalla qualità superiore e dalla versatilità dei rivestimenti prodotti, che ne fanno una scelta privilegiata nei settori in cui prestazioni e affidabilità sono fondamentali.

Placcatura ionica

Definizione e principio

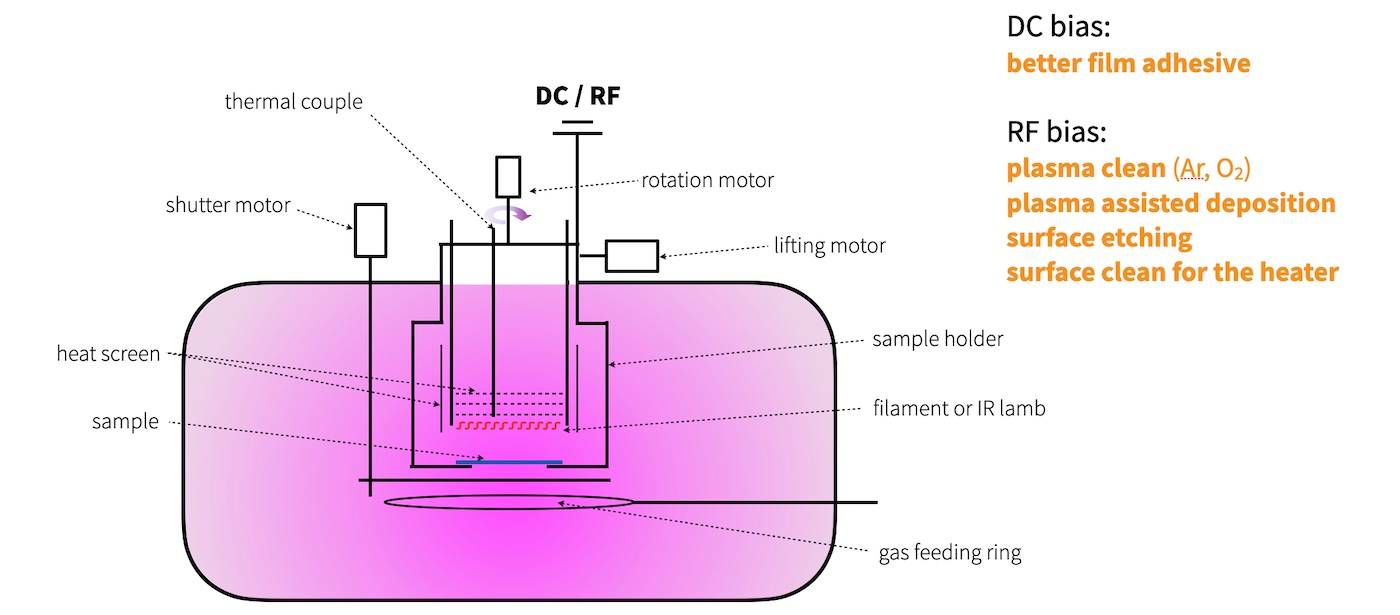

Nella placcatura ionica, le molecole di una sostanza evaporata subiscono una ionizzazione attraverso collisioni di elettroni, depositandosi infine come ioni su una superficie solida.Questo processo è noto come placcatura ionica.L'impostazione prevede il collegamento della sorgente di evaporazione all'anodo e del pezzo al catodo.Quando viene applicata una corrente continua ad alta tensione (in genere tra i tre e i cinque kilovolt), si genera una scarica a bagliore tra la sorgente di evaporazione e il pezzo.

In condizioni di vuoto, la camera è riempita di gas inerte argon.Il campo elettrico della scarica ionizza una parte dell'argon, creando una zona scura di plasma attorno al pezzo da lavorare al catodo.Gli ioni di argon con carica positiva sono attratti dal catodo con carica negativa, bombardando la superficie del pezzo con una forza significativa.Questo bombardamento pulisce efficacemente la superficie staccando particelle e contaminanti, preparandola per il processo di deposizione.

Successivamente, la sorgente di evaporazione viene collegata a un alimentatore CA, provocando la fusione e l'evaporazione delle particelle del materiale di evaporazione.Queste particelle entrano nell'area di scarica a bagliore dove vengono ionizzate.Gli ioni del materiale di evaporazione, caricati positivamente, insieme agli ioni di argon, vengono attirati verso il catodo e depositati sul pezzo.Quando il numero di ioni depositati supera quello degli ioni persi con lo sputtering, si forma uno strato di adesione solida sulla superficie del pezzo, che va a costituire gradualmente lo strato di placcatura.

Classificazione

Le tecniche di placcatura ionica sono diverse, ciascuna progettata per rispondere a requisiti e sfide specifiche nel processo di deposizione.Le classificazioni principali includono:

-

Magnetron Sputtering Placcatura ionica:Questo metodo utilizza un campo magnetico per migliorare il processo di sputtering, aumentando l'efficienza della generazione di ioni e della deposizione.È particolarmente efficace per le applicazioni ad alta produttività e può gestire una varietà di materiali target.

-

Placcatura ionica di reazione:In questa tecnica, durante il processo di placcatura ionica vengono introdotti gas reattivi per formare film composti, come ossidi, nitruri o carburi.Ciò consente di creare rivestimenti funzionali con proprietà specifiche, come una maggiore durezza o resistenza alla corrosione.

-

Placcatura ionica a scarica catodica cava:Questo metodo impiega un catodo cavo per generare un plasma ad alta densità, che facilita una deposizione più uniforme e controllata.È ideale per le applicazioni che richiedono un controllo preciso dello spessore e della composizione del film.

-

Placcatura ionica multiarco:Questa tecnica prevede l'utilizzo di più sorgenti ad arco per creare un plasma più intenso, consentendo la deposizione di rivestimenti più spessi e aderenti.È comunemente utilizzata per applicazioni che richiedono un'elevata durata e resistenza all'usura.

Ciascuno di questi metodi offre vantaggi unici ed è adatto a diversi tipi di applicazioni, rendendo la placcatura ionica uno strumento versatile e potente nella scienza e nell'ingegneria dei materiali.

Le caratteristiche

La placcatura ionica presenta diverse caratteristiche distintive che la differenziano da altri metodi di placcatura.Una delle caratteristiche più importanti è la sua eccellenti prestazioni di adesione .Durante le prove di trazione, i campioni placcati con ioni dimostrano una notevole resilienza.Anche quando viene allungato fino all'orlo della rottura, lo strato di placcatura rimane saldamente attaccato al metallo di base, mostrando un'estensione plastica senza alcun segno di distacco o sfaldamento.

Un altro vantaggio significativo della placcatura ionica è la sua superiore capacità di copertura .Questo metodo è particolarmente adatto alla placcatura di pezzi con geometrie complesse, come quelli con fori, scanalature e fessure strette.Le tecniche di placcatura tradizionali spesso hanno difficoltà a gestire forme così complesse, rendendo la placcatura ionica una scelta preferenziale per queste applicazioni.

La qualità della placcatura Anche la qualità della placcatura prodotta dalla placcatura ionica è degna di nota.I rivestimenti che ne derivano sono caratterizzati da una struttura densa e priva di fori, senza bolle e con uno spessore uniforme.Questa finitura di alta qualità garantisce durata e longevità, rendendo i componenti placcati agli ioni altamente affidabili.

Inoltre, il processo di pulizia semplificato Il processo di pulizia semplificato associato alla placcatura ionica ne aumenta ulteriormente il fascino.A differenza di altri metodi che richiedono un'ampia pulizia post-placcatura, la placcatura ionica riduce la necessità di tali procedure elaborate, snellendo il processo complessivo e riducendo i costi operativi.

| Caratteristiche | Descrizione |

|---|---|

| Prestazioni di adesione | Eccellente adesione; non si stacca né si sfalda anche in condizioni di trazione estreme. |

| Capacità di copertura | Ideale per la placcatura di forme complesse come fori, scanalature e fessure strette. |

| Qualità di placcatura | Densa, senza fori, senza bolle e di spessore uniforme. |

| Processo di pulizia | Semplificato, riducendo i costi operativi e snellendo il processo. |

Queste caratteristiche rendono la placcatura ionica un metodo versatile ed efficiente per un'ampia gamma di applicazioni, in particolare nei settori in cui sono essenziali rivestimenti di alta qualità e durata.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Rivestimento per evaporazione a fascio di elettroni Crogiolo in tungsteno molibdeno per placcatura in oro per evaporazione

- Crogiolo di tungsteno e crogiolo di molibdeno per rivestimento per evaporazione a fascio elettronico per applicazioni ad alta temperatura

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio