Applicazioni della XRD

Uso della XRD nell'analisi dei materiali

La diffrazione dei raggi X (XRD) è una tecnica versatile ampiamente utilizzata nell'analisi dei materiali inorganici per chiarire proprietà critiche come la dimensione dei grani, l'orientamento e la struttura cristallina. La sua efficacia nell'analisi di fase delle sostanze cristalline è impareggiabile e la rende una pietra miliare nella ricerca sulla scienza dei materiali.

La XRD funziona in base alla legge di Bragg, che correla il modello di diffrazione alla spaziatura atomica all'interno di un reticolo cristallino. Questa legge consente di identificare e caratterizzare i composti in base alle loro caratteristiche di diffrazione. I materiali possono essere concepiti come una miscela di regioni ordinate e disordinate; le parti ordinate, definite cristalliti, presentano disposizioni atomiche regolari, mentre le regioni disordinate sono classificate come amorfe. Attraverso la XRD, le proprietà strutturali di un materiale possono essere valutate quantificando il grado di ordine o disordine nella configurazione atomica all'interno del campione.

Oltre alle tradizionali capacità di analisi del bulk, la XRD si è evoluta fino a includere la diffrazione di raggi X a incidenza radente (GIXRD) per la caratterizzazione dei film sottili. La GIXRD impiega piccoli angoli di incidenza, rendendo la tecnica altamente sensibile alle superfici. Questo metodo è particolarmente vantaggioso per sondare distanze su scala nanometrica, in quanto stabilisce un'onda evanescente che decade esponenzialmente al di sotto dell'angolo critico del materiale superficiale, limitando così le riflessioni di Bragg alla struttura superficiale.

| Applicazione XRD | Descrizione |

|---|---|

| Analisi di materiali sfusi | Determina la dimensione dei grani, l'orientamento e la struttura cristallina. |

| Analisi delle fasi | Identifica le fasi cristalline attraverso i modelli di diffrazione. |

| Caratterizzazione di film sottili | Utilizza la GIXRD per l'analisi sensibile alla superficie di distanze nanometriche. |

L'adattabilità e la precisione della XRD la rendono indispensabile per l'analisi completa dei materiali, colmando il divario tra proprietà macroscopiche e disposizioni atomiche microscopiche.

Applicazioni in vari materiali

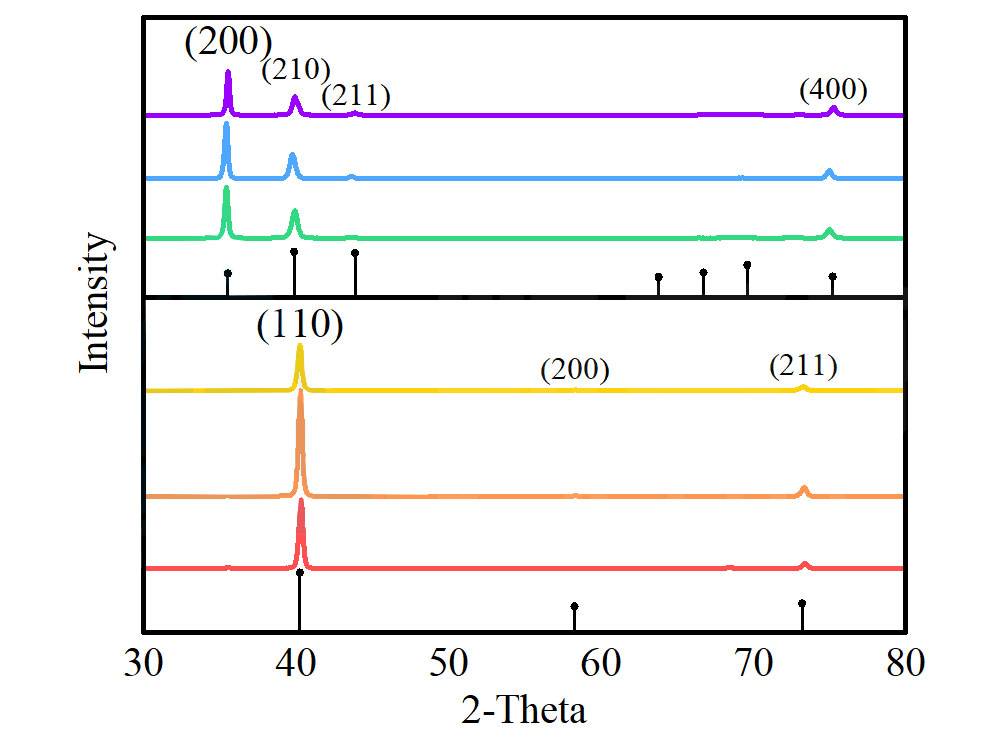

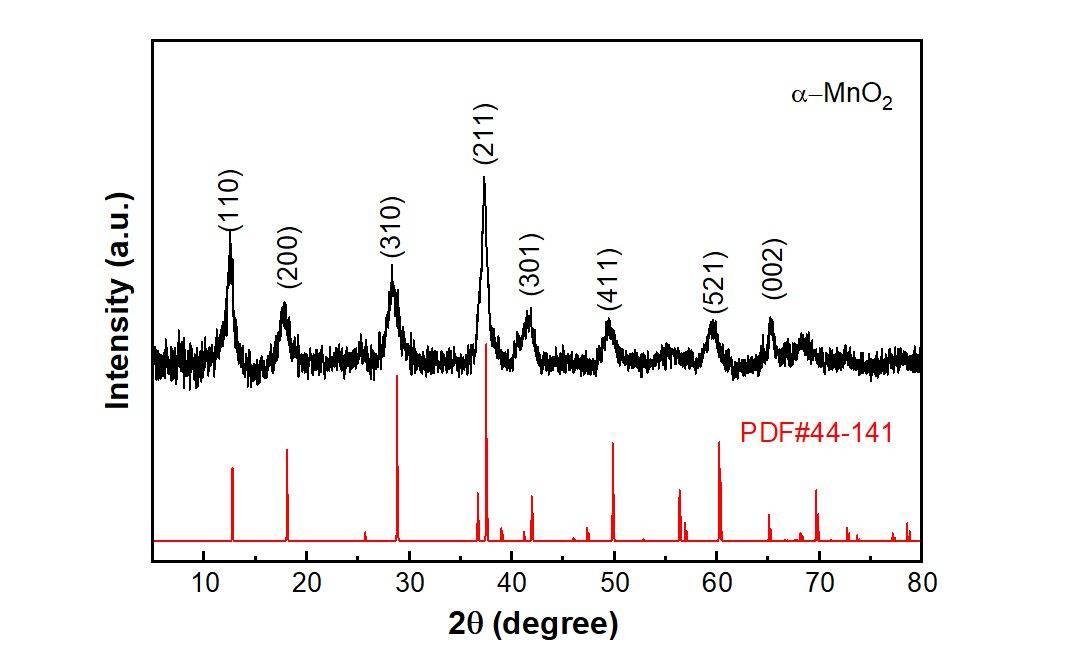

La diffrazione dei raggi X (XRD) è uno strumento versatile nella scienza dei materiali, che offre informazioni sulle proprietà strutturali e di fase di un'ampia gamma di materiali. Nel regno dei materiali metallici la XRD è indispensabile per analizzare le trasformazioni di fase, gli effetti delle leghe e l'integrità delle strutture cristalline. Ad esempio, durante la sintesi di fasi di ossido la XRD può identificare con precisione la formazione di diversi ossidi e le loro forme cristalline, il che è fondamentale per ottimizzare le condizioni di sintesi e garantire le proprietà desiderate del materiale.

In leghe metalliche la XRD svolge un ruolo fondamentale nel monitoraggio dei cambiamenti di fase che si verificano durante la lavorazione della lega, come la formazione di composti intermetallici o la segregazione degli elementi. Queste informazioni sono fondamentali per controllare le proprietà meccaniche e termiche della lega, assicurando che essa soddisfi specifici requisiti ingegneristici.

Oltre ai metalli, la XRD è altrettanto efficace nello studio di materiali non metallici . In ceramica aiuta a determinare le fasi cristalline presenti, che influenzano direttamente la durezza, la stabilità termica e la conducibilità elettrica del materiale. Per polimeri la XRD può rivelare il grado di cristallinità e la disposizione delle catene polimeriche, fornendo indicazioni sul comportamento meccanico del materiale e sui meccanismi di degradazione.

L'applicazione della XRD si estende ai nanomateriali dove viene utilizzata per caratterizzare le dimensioni, la forma e la disposizione dei nanocristalli. Ciò è particolarmente importante per lo sviluppo di materiali avanzati con proprietà personalizzate, come ceramiche ad alta resistenza o polimeri funzionali. Fornendo un'analisi dettagliata delle fasi e un'ispezione strutturale, la XRD garantisce che questi materiali soddisfino i severi requisiti della tecnologia moderna.

Preparazione dei campioni per la XRD

Requisiti per i campioni sfusi

Quando si preparano i campioni sfusi per i test di diffrazione dei raggi X (XRD), è necessario prestare un'attenzione meticolosa a tre fattori critici: area superficiale, pulizia e planarità. Questi attributi sono essenziali per garantire risultati accurati e riproducibili.

Area superficiale

L'area superficiale del campione influisce direttamente sulla quantità di materiale esposto al fascio di raggi X, che a sua volta influisce sulla qualità e sull'intensità del modello di diffrazione. Una superficie più ampia fornisce generalmente dati più completi, ma deve essere bilanciata con l'esigenza di uniformità e planarità.

Pulizia

I contaminanti presenti sulla superficie del campione possono distorcere in modo significativo il pattern di diffrazione, portando a un'interpretazione errata dei dati. Tecniche come la pulizia a ultrasuoni vengono impiegate per rimuovere qualsiasi impurità superficiale, assicurando che il campione sia immacolato prima dell'analisi.

Planarità

La planarità del campione è fondamentale per ottenere risultati XRD coerenti. Le irregolarità della superficie del campione possono causare anomalie di diffusione e diffrazione. Per ottenere la planarità necessaria, si utilizzano tecniche come la rettifica e la lucidatura per preparare blocchi di metallo, film sottili e campioni in fogli. Questi metodi contribuiscono a creare una superficie uniforme e planare, ottimale per l'analisi XRD.

In sintesi, la preparazione di campioni sfusi per la XRD richiede una combinazione di molatura, lucidatura e pulizia a ultrasuoni per soddisfare i severi requisiti di area superficiale, pulizia e planarità. Queste fasi sono fondamentali per garantire che i dati XRD siano accurati e affidabili.

Requisiti dei campioni di polvere

La preparazione dei campioni di polvere per i test di diffrazione dei raggi X (XRD) richiede un'attenzione meticolosa ai dettagli, in particolare nei processi di macinazione e setacciatura. L'obiettivo principale è quello di ottenere una distribuzione uniforme delle dimensioni delle particelle, che in genere richiede la macinazione della polvere a una dimensione di 320 mesh. Questa macinazione fine garantisce che le particelle siano sufficientemente piccole da produrre modelli di diffrazione chiari, fondamentali per un'analisi accurata delle fasi e per l'ispezione strutturale.

Tuttavia, il processo non è privo di sfide. Una macinazione eccessiva può portare alla formazione di particelle amorfe, che alterano significativamente i modelli di diffrazione e compromettono l'accuratezza dell'analisi. Pertanto, è essenziale trovare un equilibrio tra il raggiungimento di una dimensione fine delle particelle e l'evitare una macinazione eccessiva che potrebbe indurre l'amorfizzazione.

Per ridurre questi rischi, si ricorre a fasi di pretrattamento come la macinazione e la setacciatura. Queste fasi contribuiscono a omogeneizzare la distribuzione granulometrica e a garantire che il campione sia ben preparato per i test XRD. Il processo di setacciatura affina ulteriormente la dimensione delle particelle, eliminando quelle più grandi che potrebbero alterare i risultati della diffrazione.

In sintesi, la preparazione dei campioni di polvere per la XRD comporta un delicato equilibrio tra macinazione e setacciatura per ottenere le dimensioni desiderate delle particelle senza indurre amorfizzazione. Questo approccio meticoloso assicura che il campione sia preparato in modo ottimale per un'analisi XRD accurata e affidabile.

Metodi di ripresa

Quando si preparano i campioni di polvere per l'analisi di diffrazione dei raggi X (XRD), vengono comunemente impiegati due metodi di filmatura principali: il metodo a striscio e il metodo a pressione. Ciascun metodo presenta vantaggi distinti ed è adatto a campioni di dimensioni e requisiti diversi.

Il metodo metodo a striscio è particolarmente vantaggioso per gestire campioni di piccole dimensioni. Questa tecnica consiste nello spalmare uno strato sottile e uniforme di polvere direttamente sul supporto del campione. Il metodo a striscio è ideale per i campioni difficili da ottenere in grandi quantità, garantendo l'analisi efficace anche di quantità minime di materiale. Questo metodo consente inoltre un'applicazione rapida e semplice, che lo rende una scelta pratica per le valutazioni iniziali o quando il tempo è limitato.

D'altra parte, il metodo metodo della pressa è progettato per garantire un piano piatto e uniforme della polvere del campione. Questa tecnica prevede la pressatura della polvere su una superficie piana utilizzando strumenti specializzati, come una matrice e una pressa. Il metodo della pressatura è particolarmente utile per campioni di grandi dimensioni e fornisce una superficie più coerente e riproducibile per l'analisi XRD. Garantendo un piano piatto, questo metodo riduce al minimo le irregolarità che potrebbero influire sull'accuratezza dei dati di diffrazione, rendendolo una scelta preferenziale per analisi dettagliate e precise.

In sintesi, mentre il metodo a striscio è adatto a campioni di piccole dimensioni e ad applicazioni rapide, il metodo a pressione garantisce una superficie piana e uniforme, ideale per campioni più grandi e per analisi XRD più precise.

Analisi dei dati in XRD

Angolo di diffrazione e piani cristallini

La determinazione dei piani cristallini corrispondenti agli angoli di diffrazione nella diffrazione a raggi X (XRD) è una fase critica dell'analisi dei materiali. Questo processo comporta in genere la corrispondenza dei modelli di diffrazione osservati con le schede dati standard di diffrazione di polveri, che forniscono un database completo di strutture cristalline note e dei relativi angoli di diffrazione. Per i materiali con strutture note, questo processo di corrispondenza può essere semplice, consentendo ai ricercatori di identificare rapidamente i piani cristallini responsabili dei picchi di diffrazione osservati.

Per strutture sconosciute o complesse, invece, il compito diventa più impegnativo. In questi casi, strumenti software specializzati come treaor90 possono essere preziosi. Questi strumenti utilizzano algoritmi avanzati per analizzare i modelli di diffrazione, tenendo conto di vari fattori come l'intensità, la larghezza e la posizione dei picchi. Confrontando i dati sperimentali con una vasta libreria di strutture cristalline note, queste soluzioni software possono aiutare a identificare i piani cristallini più probabili, anche quando la struttura del materiale non è immediatamente evidente.

Inoltre, l'uso di questi software non si limita all'identificazione dei piani cristallini. Possono anche fornire approfondimenti su altri aspetti dei dati di diffrazione, come l'influenza della dimensione dei grani del campione sull'ampiezza e l'intensità dei picchi. Questo approccio olistico assicura che l'analisi sia completa e copra tutti gli aspetti rilevanti del modello di diffrazione.

In sintesi, mentre le schede di dati di diffrazione di polveri standard sono essenziali per identificare i piani cristallini nelle strutture note, i software specializzati come treaor90 svolge un ruolo cruciale nello svelare i misteri di materiali sconosciuti o complessi. Questa combinazione di metodi tradizionali e moderni strumenti computazionali fa sì che la XRD rimanga una tecnica potente e versatile nella ricerca sulla scienza dei materiali.

Intensità di diffrazione e ampiezza del picco

L'intensità di diffrazione e l'ampiezza del picco sono parametri critici nell'analisi di diffrazione dei raggi X (XRD), influenzati principalmente dalla dimensione dei grani del campione. La dimensione e la distribuzione dei grani influiscono in modo significativo sui modelli di diffusione osservati negli spettri XRD. La macinazione fine del campione è essenziale per ottenere risultati di diffrazione ottimali. Questo processo migliora la diffusione, in quanto i grani più piccoli forniscono una maggiore superficie con cui i raggi X interagiscono, portando a picchi più nitidi e intensi nel modello di diffrazione.

Tuttavia, è necessario mantenere un delicato equilibrio. Una macinazione eccessiva il campione può avere effetti dannosi. Una macinazione eccessiva può portare a amorfizzazione uno stato in cui la struttura cristallina del materiale viene interrotta, con conseguente perdita dell'ordine a lungo raggio. Questa amorfizzazione si manifesta come picchi allargati nel modello XRD, complicando l'interpretazione dei dati. L'allargamento dei picchi oscura le caratteristiche di diffrazione distinte, rendendo difficile la determinazione accurata della struttura cristallina e della dimensione dei grani.

Per evitare questi problemi, è fondamentale monitorare attentamente il processo di macinazione. L'obiettivo è ottenere una granulometria fine e uniforme senza indurre amorfizzazione. Tecniche come la setacciatura e la macinazione controllata possono aiutare a mantenere la distribuzione granulometrica desiderata. Inoltre, l'uso di campioni standard per la calibrazione può aiutare a identificare eventuali effetti di allargamento dovuti a una macinazione eccessiva, garantendo un'analisi dei dati XRD più accurata e affidabile.

Spostamenti dei picchi nella XRD

Gli spostamenti dei picchi nei modelli di diffrazione a raggi X (XRD) possono essere indicativi di diversi problemi di fondo, ognuno dei quali contribuisce a variazioni degli angoli di diffrazione. Una causa primaria è la sostituzione di elementi in cui la sostituzione di un elemento con un altro all'interno della struttura cristallina altera i parametri reticolari, portando a spostamenti nella posizione dei picchi. Questo fenomeno è particolarmente comune nelle leghe e nei materiali compositi, dove elementi diversi possono occupare siti reticolari simili.

Un altro fattore significativo è gli errori di preparazione del campione . Una macinazione o una setacciatura impropria dei campioni di polvere può dare origine a particelle di dimensioni non uniformi, con conseguenti pattern di diffrazione incoerenti. Ad esempio, una macinazione eccessiva può causare un'amorfizzazione, in cui la struttura cristallina viene interrotta, e ciò può manifestarsi come spostamento dei picchi. Allo stesso modo, i campioni sfusi non adeguatamente lucidati o puliti possono introdurre irregolarità superficiali che influenzano gli angoli di diffrazione.

Anche i problemi di calibrazione dello strumento giocano un ruolo cruciale negli spostamenti dei picchi. Gli errori di calibrazione possono derivare dal disallineamento dello strumento XRD o dall'uso di standard di calibrazione obsoleti. Per attenuare questi problemi, è essenziale calibrare regolarmente lo strumento utilizzando campioni standard che hanno modelli di diffrazione noti. Questi standard servono come riferimento per correggere eventuali deviazioni nei dati misurati, garantendo risultati accurati e affidabili.

In sintesi, la comprensione delle cause degli spostamenti dei picchi è fondamentale per un'interpretazione accurata dei dati in XRD. Affrontando la sostituzione degli elementi, affinando le tecniche di preparazione dei campioni e mantenendo una rigorosa calibrazione degli strumenti, i ricercatori possono ridurre al minimo questi spostamenti e migliorare la precisione delle loro analisi XRD.

Prodotti correlati

- Portacampioni XRD Diffraattometro a Raggi X Vetrino per Polveri

- Pressa da banco per anelli in acciaio XRF & KBR per pellet di polvere per FTIR

- Pressa per pastiglie di polvere per anello in plastica per laboratorio XRF & KBR per FTIR

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

- Stampo per pressatura di pellet di polvere di acido borico XRF per uso di laboratorio

Articoli correlati

- Come trasformare in successo la preparazione del campione per l'analisi XRF

- Guida alla preparazione dei campioni per l'analisi XRF

- Tecniche di preparazione del campione nell'analisi di fluorescenza a raggi X: Metodi per polveri pressate e sciolte

- Pellettizzazione XRF per campioni solidi Suggerimenti e trucchi

- Rapporti di diluizione per la pellettizzazione XRF Trovare l'equilibrio ottimale