Introduzione alla tecnologia CVD

La deposizione chimica da vapore (CVD) è un processo utilizzato per depositare film sottili di materiali su un substrato. Comporta la reazione di sostanze chimiche in fase di vapore per produrre un materiale solido su una superficie riscaldata. La CVD è comunemente utilizzata per depositare rivestimenti su una varietà di materiali, tra cui metalli, ceramiche e polimeri, per migliorarne le proprietà. Il processo offre diversi vantaggi rispetto ad altre tecniche di rivestimento, come l'elevata purezza, l'uniformità e la capacità di depositare rivestimenti ad alta densità. Tuttavia, la CVD presenta anche alcuni svantaggi, come il costo elevato delle apparecchiature e la necessità di un processo ad alta temperatura.

Indice dei contenuti

Vantaggi del rivestimento CVD

Il rivestimento mediante deposizione di vapore chimico (CVD) è un processo versatile in grado di produrre film di elevata purezza e densità con proprietà controllabili, adatti a varie applicazioni. Di seguito sono elencati alcuni dei vantaggi del rivestimento CVD:

1. Elevata purezza

Il rivestimento CVD può produrre film con livelli di purezza molto elevati, superiori al 99,995%. Questo elevato livello di purezza è dovuto alla capacità del processo di controllare la reazione chimica e ridurre al minimo le impurità. I processi CVD utilizzano tecniche di distillazione per evacuare le impurità dai precursori gassosi, ottenendo film di elevata purezza.

2. Film ad alta densità

Il rivestimento CVD può produrre film ad alta densità, utili in applicazioni in cui le proprietà meccaniche, termiche o elettriche sono fondamentali. I film ad alta densità si ottengono perché il processo può depositare film uniformi con spessori che vanno da pochi nanometri a diversi micron.

3. Proprietà controllabili

Il rivestimento CVD può produrre film con proprietà controllabili regolando i parametri di deposizione come la temperatura, la pressione e la portata del reagente. Le proprietà dei film possono essere adattate a specifiche applicazioni, rendendo il rivestimento CVD un processo versatile adatto a diversi settori.

4. Scalabilità

Il rivestimento CVD è adatto alla deposizione di film su piccola scala di laboratorio fino alla produzione su larga scala industriale. Il processo è facilmente scalabile, il che lo rende adatto a produzioni in lotti che consentono di risparmiare sui costi grazie alle economie di scala.

5. Ampia gamma di materiali

Il rivestimento CVD può depositare una vasta gamma di materiali, tra cui metalli, ceramiche e semiconduttori. Questa versatilità consente di produrre un'ampia gamma di materiali di produzione rivestiti.

6. Rivestimento uniforme

Il CVD è un processo di deposizione conforme, il che significa che riveste uniformemente un substrato, indipendentemente dalla sua forma, per produrre un rivestimento uniforme. Questo metodo costruisce lo strato desiderato dal substrato in su, un vantaggio significativo nella creazione di film conduttivi.

7. Varietà di applicazioni

La CVD può creare strati sottili su molti materiali, indipendentemente da rigidità, flessibilità o densità. I sistemi CVD sono presenti in tutti i settori industriali, dalla produzione di elettronica a quella di sacchetti di plastica.

In sintesi, il rivestimento CVD è un processo versatile in grado di produrre film di elevata purezza e densità con proprietà controllabili, adatti a varie applicazioni. La scalabilità del processo, l'ampia gamma di materiali e la capacità di produrre rivestimenti uniformi lo rendono un metodo molto utilizzato in vari settori.

Svantaggi del rivestimento CVD

Il rivestimento CVD, essendo un metodo popolare per il rivestimento di materiali ad alta purezza e densità, ha la sua parte di svantaggi. Alcuni dei principali svantaggi del rivestimento CVD sono i seguenti:

Costo elevato di attrezzature e materiali

Uno dei principali svantaggi del rivestimento CVD è il costo elevato delle attrezzature e dei materiali necessari per il processo. La CVD richiede attrezzature costose e gas specializzati, il che la rende poco pratica per applicazioni su piccola scala o per laboratori con budget limitati.

Processo che richiede tempo

Inoltre, il processo può richiedere molto tempo, con diverse ore o addirittura giorni per completare un singolo rivestimento. Questo può essere uno svantaggio importante per le industrie che richiedono tempi rapidi per i loro prodotti.

Difficoltà nel controllare lo spessore e l'uniformità del rivestimento

Un altro svantaggio del rivestimento CVD è che può essere difficile controllare lo spessore e l'uniformità del rivestimento. Le variazioni di temperatura, pressione e flusso di gas possono influire sulla qualità del rivestimento, causando incongruenze o difetti.

Limitazioni nel rivestimento di alcuni materiali

Inoltre, alcuni materiali possono non essere adatti al rivestimento CVD a causa delle loro proprietà chimiche o della loro reattività con i gas di rivestimento. Ciò può limitare la gamma di substrati che possono essere rivestiti con questo metodo.

Necessità di formazione e competenze specialistiche

Il rivestimento CVD richiede anche una formazione e un'esperienza specifiche per far funzionare l'apparecchiatura e garantire rivestimenti uniformi e di alta qualità. Questo può essere uno svantaggio importante per i piccoli laboratori o le industrie che non hanno accesso a personale qualificato.

In generale, sebbene il rivestimento CVD possa essere un metodo efficace per ottenere rivestimenti di elevata purezza e densità sui substrati, è importante considerare i costi, la complessità e le limitazioni del processo prima di decidere se è la scelta giusta per una determinata applicazione.

Apparecchiature e processo di rivestimento CVD

Il rivestimento CVD è un processo complesso che richiede attrezzature specializzate per ottenere film solidi sottili di elevata purezza e alte prestazioni. Ecco una descrizione passo per passo del processo di rivestimento CVD e delle apparecchiature necessarie:

Il processo di rivestimento CVD

-

Preparazione del materiale: Il materiale di partenza viene innanzitutto preparato per il processo di rivestimento. Ciò comporta la miscelazione dei materiali di partenza con uno o più precursori volatili che fungono da dispositivi di trasporto.

-

Trasporto e deposizione: Una volta preparato, il materiale di partenza viene trasportato nella camera di reazione, che contiene un substrato, per convezione forzata. Attraverso il processo di diffusione, i reagenti vengono depositati sul substrato. Dopo che la miscela ha aderito al substrato, il precursore si decompone, viene rimosso per diffusione e lascia sul substrato lo strato desiderato di materiale sorgente. Il processo di decomposizione può essere facilitato o accelerato utilizzando calore, plasma o altre tecniche.

-

Risultato: Il risultato del processo di rivestimento CVD è un film sottile con uno spessore uniforme e un'elevata purezza, altamente resistente all'usura e alla corrosione, che lo rende ideale per l'uso in ambienti difficili. I rivestimenti hanno anche eccellenti proprietà di adesione, che li rendono utili per l'incollaggio di materiali dissimili.

Apparecchiature di rivestimento CVD

Per ottenere rivestimenti CVD di alta qualità, sono necessarie apparecchiature specializzate. L'apparecchiatura deve essere in grado di mantenere un vuoto elevato, controllare la temperatura e fornire flussi di gas precisi. Ecco i principali componenti delle apparecchiature di rivestimento CVD:

-

Camera di reazione: La camera di reazione è il luogo in cui avviene il processo CVD. In genere è realizzata con materiali di alta qualità, come il quarzo o la ceramica, che possono resistere alle alte temperature e non sono reattivi con il materiale di partenza.

-

Sistema di vuoto: Per creare le condizioni necessarie al processo CVD è necessario un sistema a vuoto spinto. Questo sistema comprende una pompa da vuoto, utilizzata per creare un ambiente a bassa pressione all'interno della camera di reazione.

-

Sistema di erogazione del gas: Il sistema di erogazione del gas serve a convogliare il materiale di partenza e gli altri gas nella camera di reazione. Comprende regolatori di flusso del gas, che servono a controllare con precisione la portata di ciascun gas.

-

Sistema di riscaldamento: Il sistema di riscaldamento serve a portare la temperatura all'interno della camera di reazione al livello richiesto per il processo CVD. In genere utilizza una combinazione di riscaldamento a resistenza e riscaldamento radiante.

-

Supporto del substrato: Il supporto del substrato tiene il substrato in posizione all'interno della camera di reazione durante il processo CVD. In genere è realizzato in un materiale che resiste alle alte temperature e non è reattivo con il materiale di partenza.

In generale, il processo di rivestimento CVD è complesso e richiede un operatore esperto per garantire risultati uniformi. Tuttavia, i vantaggi del rivestimento CVD sono numerosi e lo rendono una tecnologia importante per ottenere materiali di alta qualità e ad alte prestazioni.

Applicazioni della tecnologia CVD

La tecnologia CVD ha un'ampia gamma di applicazioni in vari settori, comprese le apparecchiature di laboratorio. Il processo prevede la deposizione di un film sottile di materiale su un substrato mediante una reazione chimica. In questo modo si ottiene un'elevata purezza e densità dei materiali da rivestire. Ecco alcune delle applicazioni della tecnologia CVD:

Industria aerospaziale e della difesa

La tecnologia CVD è ampiamente utilizzata nella produzione di componenti nell'industria aerospaziale e della difesa. La tecnologia viene utilizzata per sviluppare rivestimenti di alta qualità per motori, turbine e altri componenti critici che richiedono un'elevata resistenza all'usura, alla corrosione e alla stabilità termica. La tecnologia CVD può essere utilizzata anche per produrre rivestimenti ceramici nanocompositi che offrono eccellenti proprietà di assorbimento dei neutroni e di gestione termica.

Industria dei semiconduttori

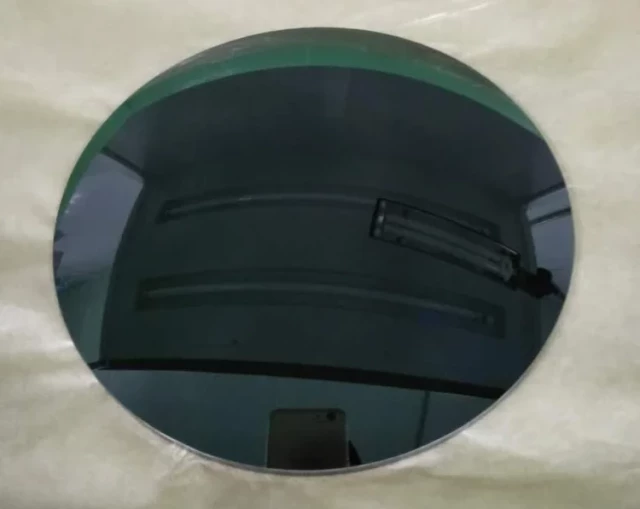

La tecnologia CVD è molto utile nella produzione di film sottili di alta qualità per i dispositivi elettronici. La tecnologia viene utilizzata per depositare materiali come il silicio, il biossido di silicio e il nitruro di silicio, utilizzati nella fabbricazione di circuiti integrati, microelettronica e fotonica. La tecnologia offre un controllo preciso dello spessore e della qualità dei film sottili prodotti.

Industria medica

La tecnologia CVD viene utilizzata per sviluppare nuovi materiali per impianti medici. La tecnologia viene utilizzata per produrre rivestimenti che offrono un'eccellente biocompatibilità, resistenza alla corrosione e all'usura. I materiali rivestiti con CVD possono anche avere una migliore conducibilità termica, che li rende ideali per l'uso in applicazioni ad alta temperatura.

Industria chimica

La tecnologia CVD viene utilizzata per migliorare la resistenza alla corrosione dei materiali utilizzati nei processi chimici. La tecnologia viene utilizzata per produrre rivestimenti che offrono un'eccellente resistenza agli acidi, agli alcali e ad altre sostanze corrosive. La tecnologia CVD può anche essere utilizzata per produrre rivestimenti che offrono un'eccellente adesione a vari substrati, rendendoli ideali per l'uso nei processi chimici.

Industria automobilistica

La tecnologia CVD viene utilizzata per produrre rivestimenti per componenti automobilistici. Questa tecnologia viene utilizzata per produrre rivestimenti che offrono eccellenti proprietà di resistenza all'usura, alla corrosione e alla gestione termica. I componenti rivestiti con CVD possono anche avere proprietà meccaniche migliorate, che li rendono ideali per l'uso in motori e trasmissioni ad alte prestazioni.

In conclusione, la tecnologia CVD ha un'ampia gamma di applicazioni in vari settori, tra cui quello aerospaziale, dei semiconduttori, medico, chimico e automobilistico. Questa tecnologia offre un'elevata purezza e densità dei materiali da rivestire, rendendola ideale per la produzione di rivestimenti con eccellenti proprietà di resistenza all'usura, alla corrosione e alla gestione termica. Si prevede che la tecnologia CVD continuerà a svolgere un ruolo cruciale nel progresso delle attrezzature di laboratorio e della scienza dei materiali.

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD