Stato attuale della ricerca sulla riduzione elettrocatalitica della CO₂

Sfide nell'applicazione industriale

La ricerca sulla riduzione elettrocatalitica della CO₂ ha mostrato progressi significativi, ma continua a dover affrontare diverse sfide critiche. Uno dei problemi principali è la bassa selettività del prodotto in cui i catalizzatori spesso producono una miscela di prodotti piuttosto che un singolo composto desiderato. Questa mancanza di specificità può portare a un utilizzo inefficiente delle risorse e a un aumento dei costi di separazione a valle.

Un altro problema persistente è la bassa densità di corrente locale che ha un impatto diretto sull'efficienza complessiva del processo. Le alte densità di corrente sono fondamentali per la scalabilità industriale, ma i sistemi attuali spesso non sono all'altezza, limitando la loro applicabilità in operazioni su larga scala.

Il elevato sovrapotenziale necessario perché la reazione proceda è un'altra delle principali preoccupazioni. Questo sovrapotenziale non solo aumenta il consumo di energia, ma accelera anche la degradazione dei catalizzatori e dei componenti dell'elettrolizzatore, complicando ulteriormente il processo.

Inoltre, i meccanismi di reazione poco chiari rappresentano un ostacolo significativo all'ottimizzazione. Senza una comprensione approfondita dei processi sottostanti, diventa difficile progettare e sviluppare catalizzatori ed elettrolizzatori più efficienti. Questa mancanza di chiarezza ostacola la capacità di prevedere e controllare i percorsi di reazione, influenzando così la riproducibilità e l'affidabilità dei risultati.

Oltre a questi ostacoli tecnici, i dispositivi di reazione richiedono dispositivi di reazione richiedono sostanziali miglioramenti in termini di durata e stabilità. I sistemi attuali spesso non riescono a mantenere prestazioni costanti per periodi prolungati, rendendo necessarie frequenti manutenzioni e sostituzioni, che aumentano i costi operativi e la complessità.

Per affrontare queste sfide, la ricerca futura deve concentrarsi sul miglioramento della selettività e della densità di corrente dei catalizzatori, sulla riduzione dell'iperpotenziale e sulla delucidazione dei meccanismi di reazione. Allo stesso tempo, i progressi nella progettazione e nei materiali utilizzati per gli elettrolizzatori sono essenziali per migliorarne la durata e la stabilità, rendendo la riduzione elettrocatalitica della CO₂ una valida opzione per le applicazioni industriali.

Tipi di celle elettrolitiche per la riduzione di CO₂

Elettrolizzatore di tipo H

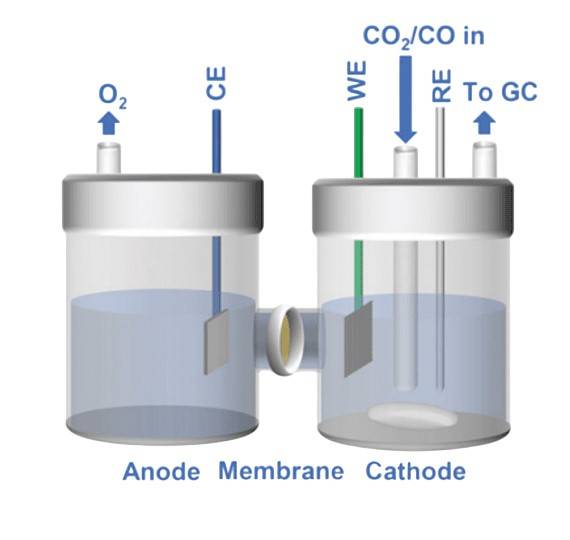

L'elettrolizzatore di tipo H è una configurazione distinta nella riduzione elettrocatalitica della CO₂, caratterizzata da una compartimentazione unica. Questa configurazione comprende una camera catodica, una camera anodica e un componente critico: la membrana a scambio ionico. L'elettrolita scelto per questo sistema è una soluzione 0,5 M di KHCO₃, che svolge un ruolo fondamentale nel facilitare le reazioni elettrochimiche necessarie per la riduzione di CO₂.

Tuttavia, nonostante la sua semplicità strutturale e la sua meccanica operativa, l'elettrolizzatore di tipo H deve affrontare notevoli sfide. Uno dei problemi principali è la sua efficienza di trasferimento di massa relativamente bassa, che ostacola in modo significativo la velocità di reazione complessiva. Questa inefficienza è ulteriormente aggravata dalle densità di corrente generalmente basse che si osservano in questi sistemi, in genere inferiori a 100 mA/cm². Queste limitazioni sottolineano la necessità di migliorare la composizione dell'elettrolita e la progettazione generale per migliorare le prestazioni e la fattibilità degli elettrolizzatori di tipo H nelle applicazioni industriali.

Elettrolizzatore a flusso continuo

L'elettrolizzatore a flusso impiega uno strato poroso idrofobico di diffusione del gas combinato con un elettrolita KOH 1 M, che gli consente di raggiungere densità di corrente significativamente più elevate rispetto ad altri tipi di celle elettrolitiche. In particolare, può funzionare con densità di corrente superiori a 500 mA/cm², il che la rende un candidato promettente per le applicazioni industriali in cui l'alta efficienza è fondamentale.

Tuttavia, questo progetto non è privo di sfide. Uno dei problemi principali è la stabilità del sistema, che può essere compromessa in caso di funzionamento prolungato o in determinate condizioni ambientali. Inoltre, esiste il rischio di traboccamento dell'elettrolito, che può portare a inefficienze operative e a potenziali rischi per la sicurezza. Questi problemi di stabilità e il rischio di overflow richiedono ulteriori ricerche e sviluppi per migliorare la durata e l'affidabilità degli elettrolizzatori a flusso.

Elettrolizzatore a membrana

L'elettrolizzatore a membrana (MEE) si distingue per mantenere un'elevata efficienza di trasferimento di massa senza la necessità di un elettrolita nella camera catodica. Questo design riduce significativamente l'impedenza del sistema, aumentando così la velocità di reazione complessiva. L'assenza di un elettrolita nella camera catodica riduce al minimo il rischio di problemi legati all'elettrolita, come la contaminazione ionica e l'aumento delle perdite ohmiche, che sono comuni in altri tipi di elettrolizzatori.

Tuttavia, il MEE non è privo di sfide. Uno dei problemi principali è il blocco dello strato di diffusione del gas, che può ostacolare il trasferimento efficiente dei gas reagenti ai siti catalitici. Questo blocco è spesso dovuto all'accumulo di intermedi di reazione o sottoprodotti, con conseguente declino delle prestazioni nel tempo. Inoltre, le membrane a scambio ionico utilizzate nelle MEE hanno una durata limitata, che può essere un fattore critico per la redditività a lungo termine di questa tecnologia. Le membrane sono suscettibili di degradazione durante il funzionamento continuo, in particolare in presenza di alte densità di corrente e ambienti chimici difficili.

Per affrontare queste sfide, la ricerca in corso si concentra sullo sviluppo di strati avanzati di diffusione del gas e di membrane a scambio ionico più durevoli. Questi miglioramenti mirano a migliorare la longevità e l'efficienza della MEE, rendendola un'opzione più valida per le applicazioni industriali di riduzione elettrocatalitica della CO₂.

Elettrolizzatore alcalino a doppia camera serie PLS-MECF

L'elettrolizzatore alcalino a doppia camera della serie PLS-MECF rappresenta un'innovazione rivoluzionaria nel design del reattore, fondamentale per far progredire il campo della riduzione elettrocatalitica della CO₂. Questo nuovo design affronta diverse sfide fondamentali inerenti alle celle elettrolitiche tradizionali, come la bassa efficienza di trasferimento di massa, l'elevato sovrapotenziale e i problemi di instabilità. Incorporando una configurazione a doppia camera, la serie PLS-MECF migliora la separazione delle camere catodiche e anodiche, ottimizzando così il flusso di reagenti e prodotti.

Uno dei progressi più significativi di questo progetto è l'integrazione di catalizzatori avanzati, che svolgono un ruolo fondamentale nel migliorare la velocità di reazione e la selettività dei prodotti di riduzione della CO₂. Lo sviluppo dei catalizzatori, insieme alla progettazione del reattore, mira a ottenere densità di corrente locali più elevate e sovrapotenziali più bassi, rendendo il processo più efficiente e scalabile per le applicazioni industriali.

Inoltre, la serie PLS-MECF è stata progettata per migliorare la durata e la stabilità dell'elettrolizzatore, fattori cruciali per il funzionamento a lungo termine. Ciò è possibile grazie all'uso di materiali robusti e a progetti strutturali innovativi che riducono al minimo problemi come il traboccamento dell'elettrolita e il blocco degli strati di diffusione del gas. Di conseguenza, la serie PLS-MECF offre una soluzione promettente per superare i limiti delle celle elettrolitiche esistenti, aprendo la strada a tecnologie di riduzione della CO₂ più efficaci e sostenibili.

Prodotti correlati

- Cella Elettrochimica Elettrolitica a Diffusione di Gas Cella di Reazione a Flusso Liquido

- Cella Elettrolitica Tipo H Tripla Elettrochimica

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Cella Elettrolitica Elettrochimica a Cinque Porte

- Cella Elettrochimica per Corrosione Piatta

Articoli correlati

- Il Recipiente della Verità: Perché il Contenitore Conta Più della Chimica

- Vantaggi delle celle elettrochimiche per l'accumulo di energia

- Applicazioni della cella elettrolitica di tipo H nell'estrazione dei metalli

- Tecniche avanzate di celle elettrolitiche per una ricerca di laboratorio all'avanguardia

- Comprendere la corrosione piatta delle celle elettrolitiche: Applicazioni, meccanismi e tecniche di prevenzione