Il motivo principale per cui l'azoto viene utilizzato nella ricottura è creare un'atmosfera controllata e protettiva all'interno del forno. Questo ambiente inerte sposta l'ossigeno atmosferico, che altrimenti reagirebbe con il metallo caldo causando ossidazione, formazione di scaglie e scolorimento indesiderati sulla superficie del componente.

In sostanza, la sfida della ricottura non riguarda solo il calore; riguarda il controllo dell'ambiente chimico a quella temperatura. L'azoto agisce come uno scudo stabile ed economico, prevenendo gli effetti dannosi dell'ossigeno e garantendo che l'integrità superficiale del metallo sia preservata durante tutto il processo.

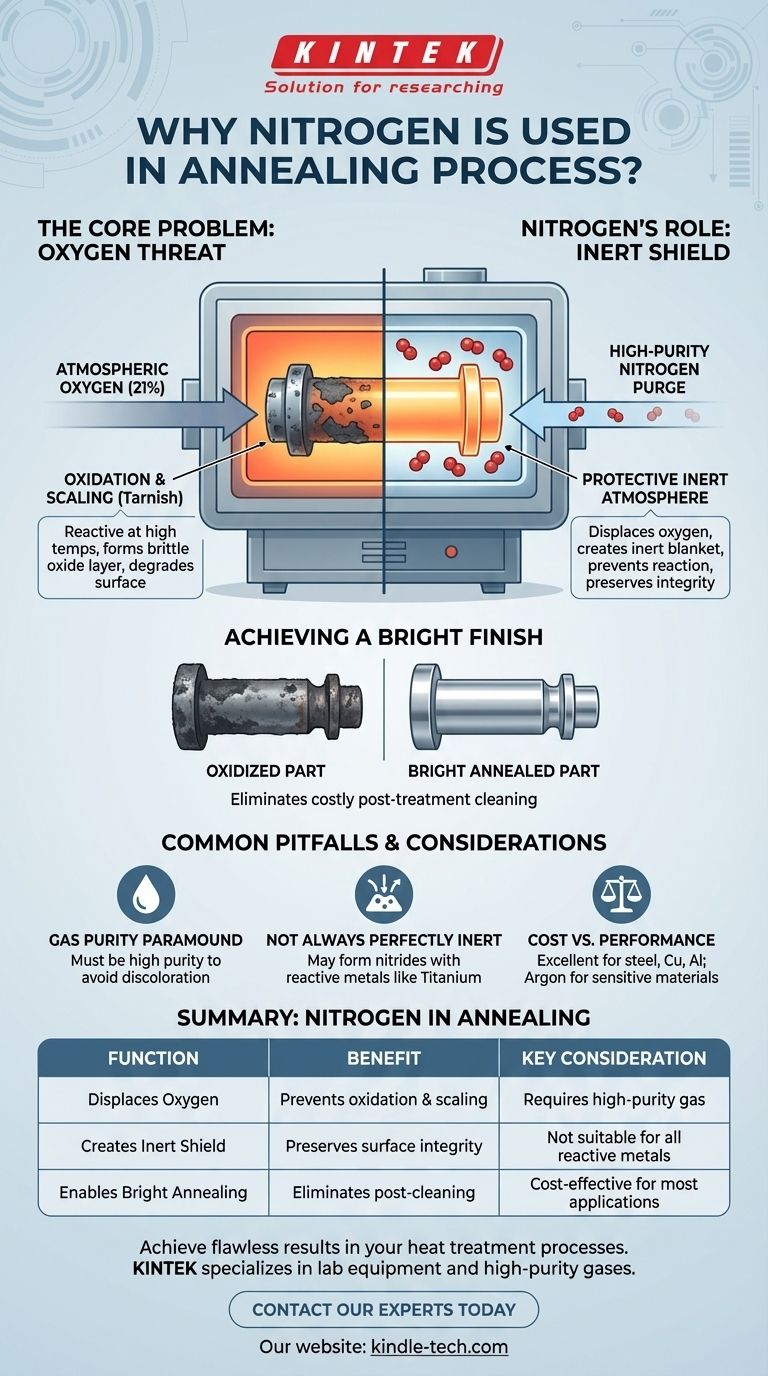

Il Problema Fondamentale: Perché la Ricottura Necessita di un'Atmosfera Protettiva

La ricottura prevede il riscaldamento di un metallo a una temperatura specifica e il mantenimento a tale temperatura per alterarne la microstruttura interna, tipicamente per aumentarne la duttilità e ridurne la durezza. Questo ambiente ad alta temperatura, tuttavia, crea una significativa vulnerabilità chimica.

La Minaccia dell'Ossigeno

Quando i metalli vengono riscaldati, i loro atomi diventano più energetici e reattivi. Se esposta all'aria ambiente (che è composta per circa il 21% di ossigeno), la superficie del metallo reagirà rapidamente con le molecole di ossigeno.

Le Conseguenze dell'Ossidazione

Questa reazione, nota come ossidazione, forma uno strato fragile di ossido metallico sulla superficie, comunemente chiamato scaglia o ossidazione. Questo strato di ossido è quasi sempre indesiderato poiché degrada la finitura superficiale del componente, ne altera le dimensioni precise e può influire negativamente sulle sue proprietà meccaniche.

Il Ruolo dell'Azoto Come Soluzione Ideale

L'introduzione di azoto nel forno è una strategia diretta ed efficace per contrastare la minaccia dell'ossidazione. Agisce come gas protettivo o "di schermatura" che modifica fondamentalmente l'ambiente interno del forno.

Spostamento dei Gas Reattivi

Il primo passo consiste nel spurgare la camera del forno con gas azoto. Questo processo espelle fisicamente l'aria ambiente ricca di ossigeno, sostituendola con un'atmosfera stabile e ricca di azoto.

Creazione di uno Scudo Inerte

L'azoto è un gas relativamente inerte, il che significa che non reagisce facilmente con altri elementi, anche alle alte temperature utilizzate nella ricottura. Riveste efficacemente i componenti metallici, creando una barriera che impedisce alle molecole di ossigeno di raggiungere e reagire con le superfici metalliche calde.

Ottenere una "Finitura Brillante"

Prevenendo l'ossidazione, un'atmosfera di azoto assicura che i pezzi escano dal forno con una superficie pulita, priva di scaglie e brillante. Questo processo, noto come ricottura brillante, è fondamentale per i componenti per i quali è richiesta una finitura superficiale impeccabile, eliminando la necessità di costose e lunghe operazioni di pulizia post-trattamento.

Errori Comuni e Considerazioni

Sebbene sia molto efficace, l'uso dell'azoto non è privo di sfumature. Il successo dipende dalla comprensione dei suoi limiti e dalla garanzia che il processo sia controllato correttamente.

La Purezza del Gas è Fondamentale

L'efficacia dello scudo di azoto è direttamente collegata alla sua purezza. Anche piccole quantità di contaminazione da ossigeno o umidità all'interno dell'alimentazione di azoto possono essere sufficienti per causare scolorimento superficiale o leggera ossidazione su materiali sensibili.

Non Sempre Perfettamente Inerte

Per alcuni metalli altamente reattivi come il titanio, o a temperature estremamente elevate con alcuni acciai inossidabili, l'azoto può smettere di essere inerte. Può reagire con il metallo formando nitruri sulla superficie, che possono essere indesiderati a meno che non facciano parte intenzionalmente di un processo di cementazione (nitrurazione).

Costo vs. Prestazioni

L'azoto offre un equilibrio eccezionale tra costo e prestazioni, rendendolo la scelta preferita per la maggior parte delle applicazioni che coinvolgono acciaio, rame, alluminio e ottone. Tuttavia, per i materiali più sensibili o reattivi, potrebbero essere necessari gas inerti più costosi come l'argon per una protezione assoluta.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'atmosfera protettiva corretta è cruciale per ottenere il risultato desiderato in qualsiasi processo di trattamento termico.

- Se il tuo obiettivo principale è la prevenzione dell'ossidazione economicamente vantaggiosa per acciai comuni e metalli non ferrosi: L'azoto è la soluzione standard del settore, fornendo ottimi risultati per la ricottura brillante, la rinvenimento e la sinterizzazione.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi come il titanio o alcuni acciai inossidabili: Devi considerare un gas veramente inerte come l'argon per evitare la potenziale formazione di nitruri indesiderati.

- Se il tuo obiettivo principale è ottenere la finitura più brillante possibile su leghe sensibili: Potrebbe essere necessaria una miscela specializzata di azoto e idrogeno (nota come gas di formatura) per ridurre attivamente le tracce di ossidi presenti sulla superficie.

In definitiva, l'uso dell'azoto è una strategia fondamentale in metallurgia per controllare l'ambiente del forno al fine di produrre componenti puliti, affidabili e di alta qualità.

Tabella Riassuntiva:

| Funzione | Vantaggio | Considerazione Chiave |

|---|---|---|

| Sposta l'Ossigeno | Previene l'ossidazione e la formazione di scaglie | Richiede gas di elevata purezza |

| Crea Scudo Inerte | Preserva l'integrità superficiale | Non adatto a tutti i metalli reattivi |

| Abilita la Ricottura Brillante | Elimina la pulizia successiva | Economico per la maggior parte delle applicazioni |

Ottieni risultati impeccabili nei tuoi processi di trattamento termico. La giusta atmosfera protettiva è fondamentale per prevenire l'ossidazione e garantire la qualità dei pezzi. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo, inclusi sistemi di forni e gas di elevata purezza, per creare l'ambiente di ricottura perfetto per i tuoi metalli e leghe specifici.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di ricottura e trattamento termico del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Come un forno ad alta temperatura con controllo dell'atmosfera ottimizza i rivestimenti di spinello? Ottieni precisione nella sinterizzazione redox

- Qual è il ruolo dell'azoto nel processo di ricottura? Creare un'atmosfera controllata e protettiva

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio