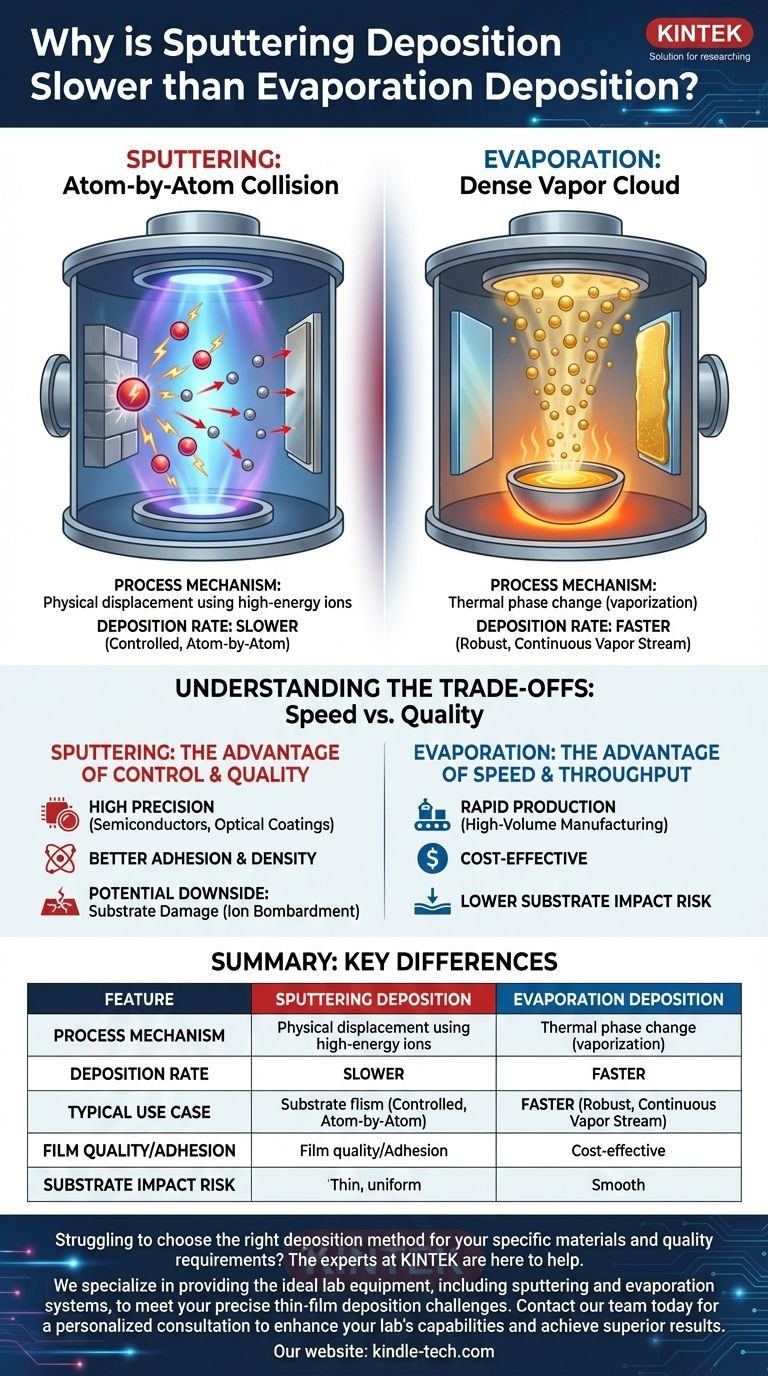

La differenza fondamentale è meccanica. Lo sputtering è più lento perché è un processo di spostamento fisico, che utilizza ioni ad alta energia per espellere gli atomi da un materiale bersaglio uno alla volta. Al contrario, l'evaporazione termica è un processo di cambiamento di fase che riscalda un materiale fino a creare una nuvola di vapore densa e continua, depositando materiale a un volume molto maggiore.

La scelta tra sputtering ed evaporazione è un classico compromesso ingegneristico tra velocità e controllo. L'evaporazione privilegia alte velocità di deposizione per una produzione rapida, mentre l'intrinseca lentezza dello sputtering è una conseguenza diretta di un meccanismo più controllato, atomo per atomo, che produce film di qualità superiore.

La differenza fondamentale nell'espulsione del materiale

Per comprendere la differenza di velocità, è necessario prima capire come ciascun processo libera gli atomi dal materiale sorgente. I due metodi sono fondamentalmente distinti nei loro principi fisici.

Evaporazione: Creazione di una nuvola di vapore densa

L'evaporazione termica funziona in modo molto simile all'ebollizione di una pentola d'acqua. Il materiale sorgente viene riscaldato in un vuoto spinto fino a quando la sua temperatura supera il punto di vaporizzazione.

Questo cambiamento di fase crea un flusso di vapore robusto, una nuvola densa di atomi che viaggia dalla sorgente e si condensa sul substrato più freddo, formando un film sottile.

Sputtering: Una collisione di palle da biliardo su scala atomica

Lo sputtering non si basa sul calore per vaporizzare il materiale. Invece, utilizza un plasma per generare ioni energetici (tipicamente di un gas inerte come l'Argon).

Questi ioni vengono accelerati contro un "bersaglio" solido del materiale desiderato. La collisione espelle fisicamente o "spazza via" singoli atomi o piccoli cluster, che quindi si depositano sul substrato.

Perché questo influisce direttamente sulla velocità di deposizione

Il flusso di vapore ad alto volume derivante dall'evaporazione trasporta semplicemente più materiale in un dato periodo rispetto allo spostamento atomico uno per uno dello sputtering. Creare una nuvola continua è intrinsecamente più veloce che scheggiare via un blocco solido, atomo per atomo.

Comprendere i compromessi: velocità contro qualità

La velocità di deposizione inferiore dello sputtering non è semplicemente uno svantaggio; è una parte intrinseca di un processo che offre vantaggi diversi. La decisione di utilizzarne uno rispetto all'altro dipende interamente dal risultato desiderato.

Il vantaggio della velocità: Evaporazione

Poiché produce rapidamente un alto volume di vapore, l'evaporazione è ideale per le applicazioni in cui la produttività è fondamentale.

È generalmente più conveniente e adatta alla produzione ad alto volume in cui l'obiettivo principale è depositare rapidamente un film con minore enfasi sulla perfezione microscopica.

Il vantaggio del controllo: Sputtering

Gli atomi espulsi durante lo sputtering hanno un'energia cinetica molto maggiore rispetto a quelli provenienti dall'evaporazione. Questa energia si traduce in un film con migliore adesione e una struttura più densa e uniforme.

Lo sputtering è il metodo preferito per le applicazioni che richiedono alta precisione e qualità superiore del film, come nella produzione di semiconduttori o per rivestimenti ottici avanzati.

Un potenziale svantaggio dello sputtering

Lo stesso bombardamento ad alta energia che crea un film di qualità può anche essere un rischio. Gli atomi ad alta velocità e l'ambiente di plasma possono danneggiare substrati sensibili, un fattore che deve essere considerato nella scelta del metodo di deposizione.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnica di deposizione corretta richiede l'allineamento delle capacità del processo con l'obiettivo principale del tuo progetto.

- Se il tuo obiettivo principale è la produzione rapida e costi inferiori: L'evaporazione è la scelta superiore grazie alla sua velocità di deposizione intrinsecamente più elevata.

- Se il tuo obiettivo principale è la qualità del film, l'adesione e l'uniformità: L'espulsione atomica più lenta, più energetica e altamente controllata dello sputtering è l'approccio corretto.

- Se stai lavorando con substrati delicati: Devi valutare l'alta qualità dei film sputterati rispetto al potenziale di danno dovuto al bombardamento ionico.

In definitiva, la velocità di deposizione "più lenta" dello sputtering è una caratteristica, non un difetto, che consente un livello di precisione che l'evaporazione ad alta velocità non può eguagliare.

Tabella riassuntiva:

| Caratteristica | Deposizione a Sputtering | Deposizione per Evaporazione |

|---|---|---|

| Meccanismo di Processo | Spostamento fisico tramite bombardamento ionico | Cambiamento di fase termico (vaporizzazione) |

| Velocità di Deposizione | Più lenta (atomo per atomo) | Più veloce (nuvola di vapore densa) |

| Caso d'Uso Tipico | Film uniformi di alta qualità (es. semiconduttori) | Rivestimento ad alto rendimento ed economico |

| Qualità/Adesione del Film | Superiore | Buona |

| Rischio di Impatto sul Substrato | Maggiore (bombardamento ionico) | Inferiore |

Hai difficoltà a scegliere il metodo di deposizione giusto per i tuoi materiali e requisiti di qualità specifici? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le attrezzature da laboratorio ideali, inclusi sistemi di sputtering ed evaporazione, per soddisfare le tue precise esigenze di deposizione di film sottili. Contatta oggi il nostro team per una consulenza personalizzata per migliorare le capacità del tuo laboratorio e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura