In molti contesti industriali, la deposizione chimica da fase vapore (CVD) è preferita rispetto alla deposizione fisica da fase vapore (PVD) per la sua capacità unica di produrre rivestimenti altamente uniformi, puri e conformi su forme complesse. A differenza dei processi PVD a linea di vista, la CVD utilizza una reazione chimica da gas precursori che può penetrare e rivestire uniformemente superfici intricate, fori profondi e caratteristiche interne, spesso a un costo operativo inferiore per la produzione ad alto volume.

La scelta tra CVD e PVD non è una questione di superiorità universale, ma una decisione ingegneristica critica. Il compromesso fondamentale è tra l'eccezionale copertura e qualità del film della CVD e l'elaborazione a bassa temperatura e la replica superficiale cruciali della PVD.

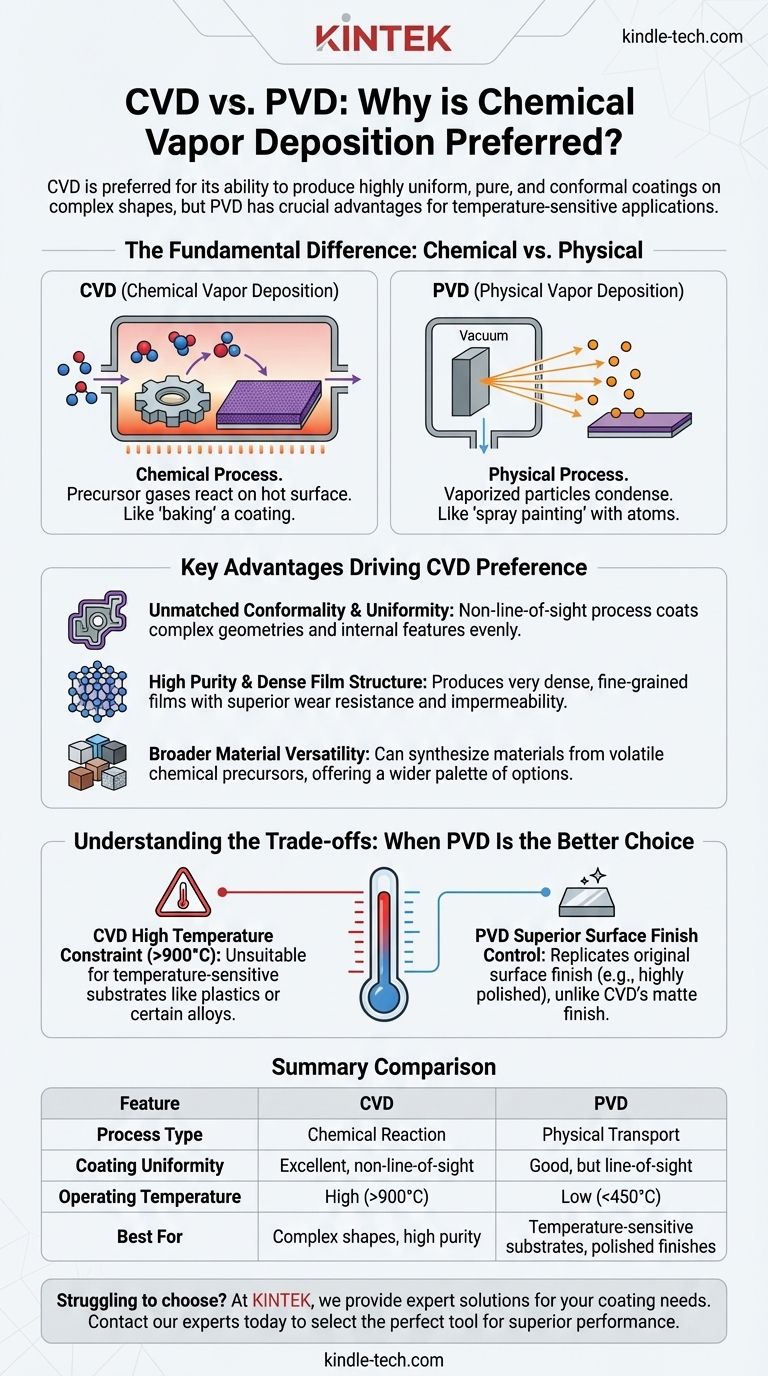

La Differenza Fondamentale: Reazione Chimica vs. Trasporto Fisico

Per capire perché una viene scelta rispetto all'altra, devi prima afferrarne i meccanismi fondamentalmente diversi.

Cos'è la Deposizione Chimica da Fase Vapore (CVD)?

La CVD è un processo chimico. I gas precursori vengono introdotti in una camera di reazione dove il substrato viene riscaldato ad alta temperatura.

Questi gas si decompongono e reagiscono sulla superficie calda, formando un nuovo materiale solido come un film sottile. Pensala come "cuocere" un rivestimento su una superficie; gli ingredienti (gas) si trasformano chimicamente per creare lo strato finale.

Cos'è la Deposizione Fisica da Fase Vapore (PVD)?

La PVD è un processo fisico. Avviene sottovuoto, dove un materiale sorgente solido (un "target") viene bombardato con energia, causando l'espulsione di atomi o molecole.

Queste particelle vaporizzate viaggiano quindi in linea retta e si condensano sul substrato, costruendo fisicamente lo strato di rivestimento strato dopo strato. Questo è più analogo alla "verniciatura a spruzzo" con atomi; non c'è alcun cambiamento chimico nel materiale di rivestimento stesso.

Vantaggi Chiave che Guidano la Preferenza per la CVD

La natura chimica della CVD le conferisce diversi vantaggi distinti che la rendono il metodo preferito per applicazioni specifiche ed esigenti.

Conformità e Uniformità Ineguagliabili

Poiché la CVD si basa su un gas che riempie l'intera camera, non è un processo a linea di vista. Il gas reattivo può fluire all'interno e rivestire geometrie complesse, angoli acuti e canali interni con eccezionale uniformità.

La PVD, essendo un processo fisico a linea di vista, fatica a rivestire aree che non sono direttamente esposte al target sorgente, con conseguenti rivestimenti più sottili o inesistenti nelle regioni "in ombra".

Alta Purezza e Struttura del Film Densa

Il processo CVD può produrre film di purezza estremamente elevata. I rivestimenti risultanti sono spesso molto densi, a grana fine e più duri dei materiali prodotti con altri metodi.

Ciò si traduce in eccellenti caratteristiche prestazionali, inclusa una superiore resistenza all'usura e impermeabilità.

Maggiore Versatilità dei Materiali

La CVD può essere utilizzata con un'ampia gamma di elementi e composti, inclusi quelli molto difficili da far evaporare per l'uso in un processo PVD.

Se un materiale può essere sintetizzato da un precursore chimico volatile, può probabilmente essere depositato tramite CVD, aprendo una tavolozza più ampia di opzioni di materiali per gli ingegneri.

Convenienza ed Elevati Tassi di Deposizione

Per molte applicazioni, i sistemi CVD possono essere più convenienti e offrire tassi di deposizione più elevati rispetto alla PVD, rendendoli adatti per la produzione su larga scala.

Comprendere i Compromessi: Quando la PVD è la Scelta Migliore

Affermare una preferenza universale per la CVD sarebbe un errore. Il suo principale svantaggio — il calore — rende la PVD la scelta superiore e talvolta l'unica in molti scenari comuni.

Il Vincolo Critico della Temperatura

Il più grande limite della CVD è la sua elevata temperatura di processo, che può raggiungere 900°C o superiore. Questo calore estremo la rende del tutto inadatta per substrati sensibili alla temperatura.

Materiali come plastiche, leghe di alluminio o qualsiasi acciaio pre-tempra che verrebbe ammorbidito dal calore non possono essere rivestiti con CVD. Qui, le temperature operative molto più basse della PVD (spesso inferiori a 450°C) la rendono la scelta chiara e necessaria.

Controllo Superiore della Finitura Superficiale

I rivestimenti PVD replicano fisicamente la finitura superficiale originale del substrato. Se si riveste un pezzo lucidato a specchio con PVD, si otterrà un rivestimento lucidato a specchio.

I rivestimenti CVD, al contrario, di solito producono una finitura opaca o leggermente ruvida a causa del loro meccanismo di crescita cristallina. Ottenere un aspetto lucidato richiede una lavorazione post-rivestimento, aggiungendo tempo e costi.

Sicurezza Operativa e Semplicità

Molti dei gas precursori utilizzati nella CVD sono tossici, infiammabili o corrosivi, creando notevoli sfide per la manipolazione dei materiali, lo stoccaggio e la conformità alla sicurezza.

I processi PVD utilizzano generalmente target solidi e inerti, rendendo l'operazione significativamente più sicura e proceduralmente più semplice.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dal materiale del tuo substrato e dal tuo obiettivo di prestazione primario.

- Se la tua priorità principale è rivestire geometrie complesse o ottenere la massima purezza: La CVD è la scelta chiara grazie alla sua natura non a linea di vista e al processo di reazione chimica.

- Se la tua priorità principale è rivestire materiali sensibili alla temperatura come plastiche o alcune leghe: La PVD è la tua unica opzione praticabile poiché il suo processo a bassa temperatura non danneggerà il substrato.

- Se la tua priorità principale è preservare una finitura superficiale altamente lucida: La PVD è superiore poiché replica direttamente la finitura originale del substrato senza richiedere lucidatura aggiuntiva.

- Se la tua priorità principale è la sicurezza dell'operatore e la semplicità del processo: La PVD presenta meno rischi ed è generalmente un processo più semplice da gestire rispetto alla CVD.

In definitiva, comprendere il meccanismo centrale — reazione chimica contro trasporto fisico — è la chiave per selezionare lo strumento giusto per la tua specifica sfida ingegneristica.

Tabella Riassuntiva:

| Caratteristica | CVD (Deposizione Chimica da Fase Vapore) | PVD (Deposizione Fisica da Fase Vapore) |

|---|---|---|

| Tipo di Processo | Reazione Chimica | Trasporto Fisico |

| Uniformità del Rivestimento | Eccellente, non a linea di vista | Buona, ma a linea di vista |

| Temperatura Operativa | Alta (spesso >900°C) | Bassa (spesso <450°C) |

| Ideale Per | Forme complesse, alta purezza | Substrati sensibili alla temperatura, finiture lucidate |

| Limitazione Principale | L'alta temperatura danneggia alcuni materiali | Difficoltà con fori profondi e caratteristiche interne |

Hai difficoltà a scegliere la giusta tecnologia di rivestimento per i materiali e le geometrie specifiche del tuo laboratorio?

In KINTEK, siamo specializzati nel fornire soluzioni esperte per le esigenze di attrezzature di laboratorio, inclusi sistemi di rivestimento avanzati. Sia che il tuo progetto richieda le capacità conformi ad alta temperatura della CVD o la precisione a bassa temperatura della PVD, il nostro team può aiutarti a selezionare lo strumento perfetto per garantire prestazioni ed efficienza superiori.

Contatta oggi i nostri esperti per discutere la tua applicazione e scoprire come le attrezzature di laboratorio di KINTEK possono migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile