In sintesi, si utilizzano sfere di diverse dimensioni in un mulino a sfere per creare un processo di macinazione più efficiente. Una miscela di dimensioni delle sfere assicura che sia i pezzi grandi di materiale vengano frantumati da collisioni ad alto impatto delle sfere grandi, sia che le particelle più piccole vengano macinate in una polvere fine attraverso l'azione di sfregamento delle sfere più piccole.

Il principio fondamentale è che una "carica graduata" di varie dimensioni delle sfere ottimizza il processo di macinazione. Le sfere grandi forniscono la potenza di frantumazione grezza per il materiale grossolano, mentre le sfere piccole forniscono la superficie e riempiono gli spazi per macinare efficacemente il materiale fine, prevenendo sprechi di energia e tempo.

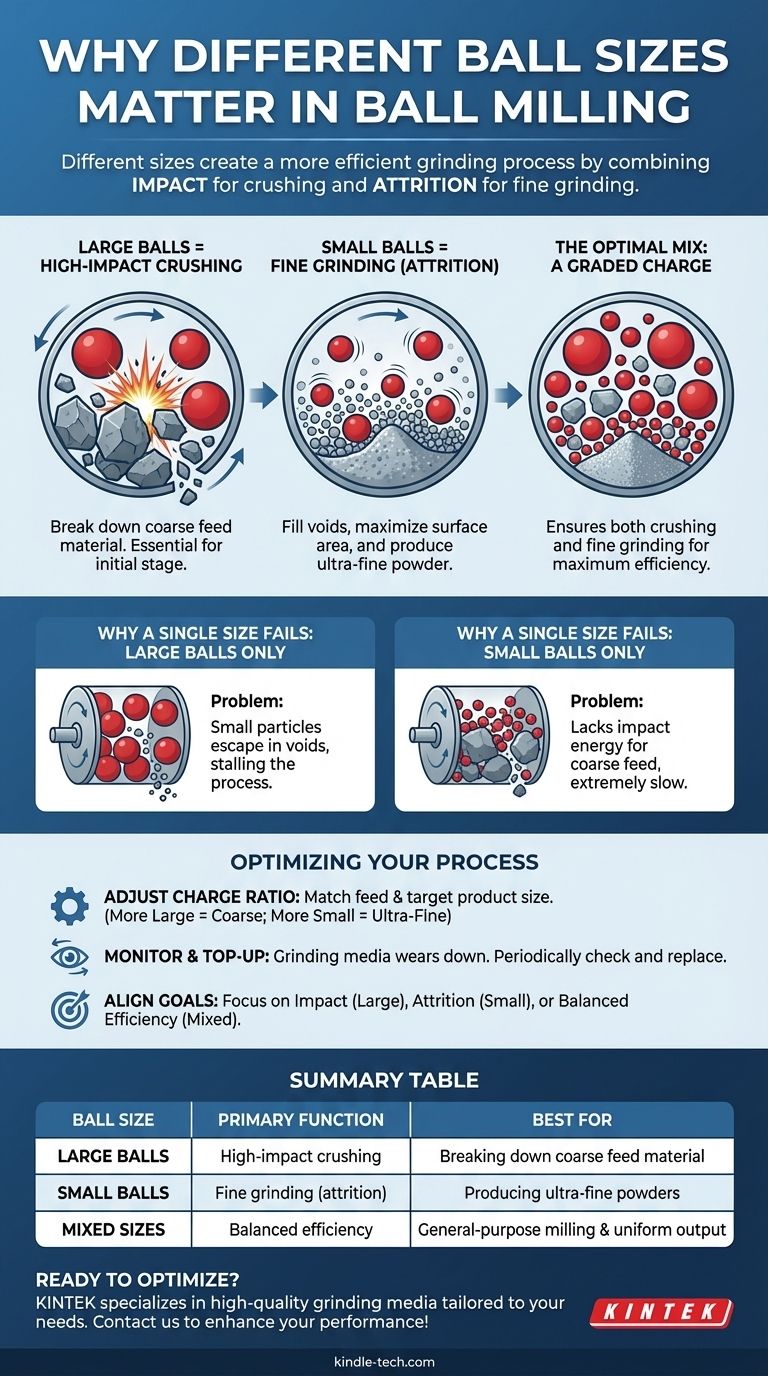

Le Meccaniche Fondamentali della Macinazione

Per capire perché una miscela di dimensioni delle sfere sia superiore, devi prima comprendere i due modi principali in cui un mulino a sfere riduce la dimensione delle particelle: impatto e attrito. La dimensione del mezzo di macinazione influenza direttamente quale di queste forze domina.

Sfere Grandi per la Frantumazione ad Alto Impatto

Le sfere più grandi e pesanti possiedono una maggiore energia cinetica. Mentre il mulino ruota, queste sfere vengono sollevate più in alto e cadono con più forza, creando potenti eventi di impatto.

Questo alto impatto è essenziale per la fase iniziale della macinazione, dove è necessario rompere i pezzi grandi e grossolani del materiale alimentato. Senza questa forza, il processo sarebbe incredibilmente lento.

Sfere Piccole per la Macinazione Fine (Attrito)

Le sfere più piccole, al contrario, hanno una superficie totale molto maggiore per un dato peso. Riempiono gli spazi vuoti tra le sfere più grandi e il materiale in fase di macinazione.

La loro azione di macinazione primaria è l'attrito—una forza di taglio e sfregamento che è molto efficace nel ridurre le particelle già piccole in una polvere molto fine. Forniscono esponenzialmente più punti di contatto per garantire che nessuna particella sfugga all'azione di macinazione.

Il Ruolo Critico degli Spazi Vuoti

Immagina di riempire un barattolo solo con biglie grandi. Noterai spazi vuoti significativi, o vuoti, tra di loro. Le particelle piccole possono facilmente cadere in questi vuoti, schermate dalla forza di frantumazione delle biglie grandi.

Aggiungendo sfere più piccole (come la sabbia nell'analogia del barattolo), riempi questi vuoti. Ciò aumenta drasticamente la densità di impacchettamento e il numero di punti di contatto sfera-particella, assicurando che le particelle di tutte le dimensioni siano continuamente sottoposte a forze di macinazione.

Perché una Singola Dimensione di Sfera È Inefficiente

L'utilizzo di una dimensione uniforme delle sfere crea un sistema con debolezze intrinseche, che porta a tempi di macinazione più lunghi e a un prodotto finale meno uniforme.

Il Problema delle "Sole Sfere Grandi"

Se usi solo sfere grandi, ottieni un'eccellente riduzione iniziale della dimensione. Tuttavia, una volta che il materiale si scompone in particelle più piccole, le sfere grandi diventano inefficienti.

Le particelle piccole si perdono nei grandi vuoti tra le sfere, nascondendosi efficacemente dall'azione di macinazione. Ciò si traduce in un processo che si arresta, incapace di ottenere una macinazione veramente fine.

Il Problema delle "Sole Sfere Piccole"

Al contrario, se usi solo sfere piccole, ti mancherà l'energia di impatto necessaria per frantumare il materiale alimentato grossolano.

Il processo sarebbe estremamente lento e ad alta intensità energetica, poiché i mezzi piccoli scheggerebbero via le particelle grandi con scarso effetto.

Comprendere i Compromessi

Il rapporto ideale tra le dimensioni delle sfere non è universale. È una decisione calcolata basata sulle specificità della tua operazione.

Ottimizzazione del Rapporto della Carica di Sfere

La miscela ottimale dipende fortemente dalla dimensione del materiale alimentato e dalla dimensione del prodotto target. Un materiale alimentato grossolano richiede una proporzione maggiore di sfere grandi per gestire la frantumazione iniziale. La necessità di un prodotto finale ultrafine richiede una proporzione maggiore di sfere piccole per massimizzare la macinazione per attrito.

Monitoraggio e Manutenzione

I mezzi di macinazione si usurano nel tempo. Le sfere più piccole, a causa del loro maggiore rapporto superficie/volume, spesso si usurano più rapidamente.

La carica di sfere deve essere periodicamente controllata e "riempita" con nuovi mezzi per mantenere la distribuzione ottimale delle dimensioni e l'efficienza di macinazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare la carica di sfere corretta consiste nell'allineare la fisica della macinazione con il risultato desiderato.

- Se la tua attenzione principale è la frantumazione del materiale alimentato grossolano: Dai priorità a una carica con una percentuale maggiore di sfere di grande diametro per la massima forza d'impatto.

- Se la tua attenzione principale è la produzione di una polvere ultrafine: Utilizza una carica graduata con una proporzione significativa di sfere più piccole per massimizzare il contatto superficiale e la macinazione per attrito.

- Se la tua attenzione principale è la macinazione generica ed efficiente: Impiega una carica graduata ed equilibrata di più dimensioni per gestire efficacemente le particelle da grossolane a fini durante l'intero processo.

In definitiva, padroneggiare la miscela dei tuoi mezzi di macinazione ti dà un controllo preciso sull'efficienza e sul risultato finale della tua operazione di macinazione.

Tabella Riassuntiva:

| Dimensione della Sfera | Funzione Principale | Ideale Per |

|---|---|---|

| Sfere Grandi | Frantumazione ad alto impatto | Frantumare materiale alimentato grossolano |

| Sfere Piccole | Macinazione fine (attrito) | Produrre polveri ultrafini |

| Dimensioni Miste | Efficienza bilanciata | Macinazione generica e output uniforme |

Pronto a ottimizzare il tuo processo di macinazione a sfere? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità, inclusi mezzi di macinazione di precisione su misura per le tue esigenze specifiche. Sia che tu stia lavorando materiali grossolani o puntando a una polvere ultrafine, i nostri esperti possono aiutarti a selezionare la carica di sfere ideale per la massima efficienza e controllo. Contattaci oggi per migliorare le prestazioni di macinazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Mini Macchina per Mulino a Sfere Planetario per Macinazione da Laboratorio

- Macinatore Criogenico a Azoto Liquido Cryomill Polverizzatore Ultrafine a Flusso d'Aria

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

Domande frequenti

- Qual è il ruolo di un mulino a sfere planetario nella sintesi di elettroliti allo stato solido solfuro Li2S–P2S5?

- Come contribuisce un mulino a sfere planetario ad alta energia alla preparazione top-down di materiali stratificati? Ottimizzare la resa

- Come migliora un mulino a sfere planetario l'attività elettrocatalitica di La0.6Sr0.4CoO3-δ? Potenzia le prestazioni del tuo catalizzatore

- Perché i mulini a sfere planetari ad alta intensità sono preferiti per ridurre la cristallinità della lignocellulosa?

- Qual è la funzione di un mulino a sfere planetario ad alta energia nella sintesi di forme di scarto ceramico iodo-vanadato-piombo?