I materiali primari utilizzati per lo stampaggio a compressione sono le plastiche termoindurenti, sebbene siano adatti anche alcuni termoplastici ad alte prestazioni. I termoindurenti, come l'epossidico, il fenolico (bachelite) e le resine poliestere presenti nei Bulk Molding Compound (BMC) e Sheet Molding Compound (SMC), sono ideali perché subiscono una reazione chimica irreversibile (polimerizzazione) sotto calore e pressione, formando una parte finale forte, rigida e resistente al calore.

L'intuizione critica non è quale plastica specifica usare, ma capire perché lo stampaggio a compressione è fondamentalmente allineato con i polimeri termoindurenti. Questi materiali si trasformano da uno stato malleabile a uno permanentemente solido, rendendo il processo perfetto per creare componenti durevoli e dimensionalmente stabili che non possono essere rifusi.

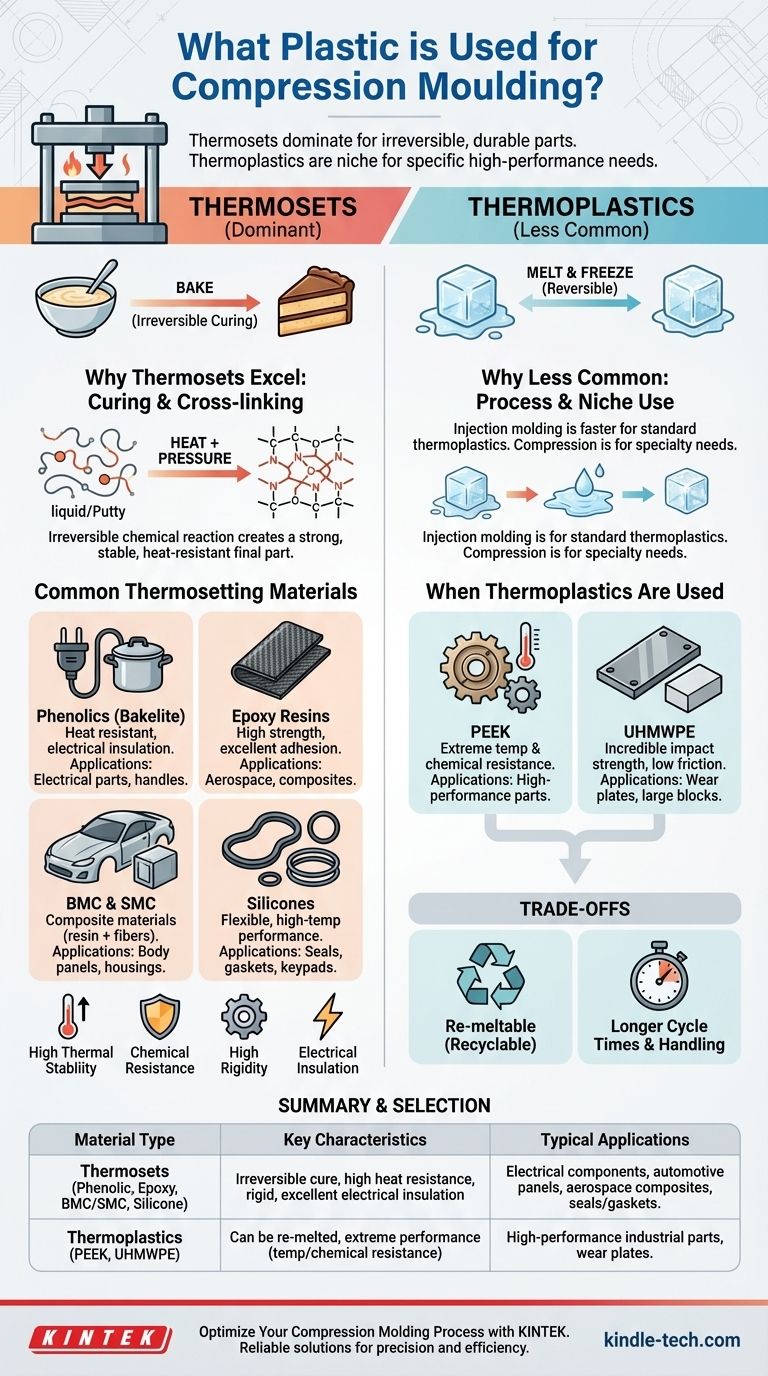

Le basi: perché i termoindurenti dominano lo stampaggio a compressione

Per scegliere il materiale giusto, devi prima comprendere il principio fondamentale che rende questo processo unico. Lo stampaggio a compressione è definito dall'applicazione di calore e immensa pressione a un materiale posto direttamente nella cavità dello stampo.

Cos'è un termoindurente?

Un termoindurente è un polimero che viene polimerizzato irreversibilmente dal calore. Prima dello stampaggio, esiste come liquido, stucco, polvere o carica preformata.

Pensala come cuocere una torta. Una volta che hai cotto l'impasto liquido in una torta solida, non puoi trasformarlo di nuovo in impasto riscaldandolo. Questo è un cambiamento chimico permanente.

Al contrario, un termoplastico è come un cubetto di ghiaccio. Puoi fonderlo in acqua e ricongelarlo in un cubetto di ghiaccio ripetutamente. La maggior parte delle plastiche comuni, come il PET nelle bottiglie d'acqua, sono termoplastiche.

Il vantaggio del processo di polimerizzazione

Il processo di stampaggio a compressione è perfettamente adatto alla polimerizzazione lenta e deliberata dei termoindurenti. Il materiale viene posto nello stampo riscaldato e, man mano che la pressa si chiude, il materiale fluisce per riempire la cavità.

Il calore e la pressione sostenuti vengono mantenuti non solo per formare la parte, ma per avviare e completare la reazione di reticolazione. Questa reazione crea una potente rete tridimensionale di legami chimici in tutto il materiale, bloccandolo nella sua forma finale.

Proprietà chiave delle parti termoindurenti

Questa reticolazione conferisce alle parti realizzate con termoindurenti le loro caratteristiche distintive:

- Elevata stabilità termica: non si ammorbidiscono o fondono quando riscaldate.

- Elevata rigidità e stabilità dimensionale: mantengono la loro forma eccezionalmente bene sotto carico e in un intervallo di temperature.

- Eccellente resistenza chimica: i forti legami chimici li rendono resistenti a solventi e altri agenti corrosivi.

- Buona isolamento elettrico: molti termoindurenti sono isolanti naturali.

Plastiche termoindurenti comuni per lo stampaggio a compressione

Sebbene la categoria sia ampia, alcuni materiali chiave coprono la maggior parte delle applicazioni.

Fenolici (PF)

Spesso chiamato con il suo nome commerciale, Bachelite, è stato uno dei primi materiali plastici sintetici. È una scelta economica nota per la sua eccezionale resistenza al calore e le proprietà di isolamento elettrico. Lo si trova in componenti elettrici, calotte dello spinterogeno automobilistico e maniglie resistenti al calore per pentole.

Resine epossidiche (EP)

L'epossidico è rinomato per la sua superiore resistenza meccanica, basso ritiro ed eccellente adesione. Quando rinforzato con fibre come vetro o carbonio, viene utilizzato per creare parti composite ad alta resistenza e leggere per applicazioni aerospaziali e automobilistiche ad alte prestazioni.

Composti per stampaggio in massa e in fogli (BMC & SMC)

Questi non sono singole plastiche ma materiali compositi. Consistono in una resina poliestere insatura (UP) o vinilestere (VE), miscelata con cariche, catalizzatori e fibre di vetro tagliate.

- BMC è un materiale "in massa" simile a uno stucco.

- SMC è un "foglio" flessibile, simile alla pelle.

Sono cavalli da lavoro dell'industria, utilizzati per creare parti grandi, robuste e relativamente economiche come pannelli della carrozzeria automobilistica, custodie elettriche e alloggiamenti di elettrodomestici.

Siliconi ed elastomeri

Per applicazioni che richiedono flessibilità e prestazioni ad alta temperatura, gli elastomeri termoindurenti come il silicone vengono stampati a compressione. Questo è il processo utilizzato per creare guarnizioni, O-ring e tastiere flessibili.

E i termoplastici?

Sebbene meno comuni, alcuni termoplastici ad alte prestazioni vengono anche stampati a compressione, tipicamente quando le loro proprietà uniche sono richieste e altri processi sono meno adatti.

Perché i termoplastici sono meno comuni

Per la maggior parte dei termoplastici standard (come Polipropilene o ABS), lo stampaggio a iniezione è un processo molto più veloce ed economico. I tempi di ciclo più lunghi dello stampaggio a compressione lo rendono meno competitivo per le parti termoplastiche ad alto volume.

Quando vengono utilizzati i termoplastici

Lo stampaggio a compressione è riservato ai termoplastici speciali che sono difficili da lavorare altrimenti.

- PEEK (Polietereterchetone): un materiale ad altissime prestazioni con resistenza estrema alla temperatura e agli agenti chimici.

- UHMWPE (Polietilene ad altissimo peso molecolare): noto per la sua incredibile resistenza agli urti e la superficie a basso attrito, viene spesso stampato a compressione in grandi blocchi o piastre antiusura.

Comprendere i compromessi

La scelta di un materiale per lo stampaggio a compressione implica un equilibrio tra prestazioni e limitazioni del processo.

Irreversibilità: lo svantaggio dei termoindurenti

La più grande forza di un termoindurente è anche la sua più grande debolezza. Poiché il processo di polimerizzazione è irreversibile, le parti termoindurenti non possono essere fuse e riciclate come i termoplastici. Ciò ha significative considerazioni ambientali e di fine vita.

Tempi di ciclo più lunghi

Il tempo necessario affinché il materiale polimerizzi all'interno dello stampo può variare da uno a diversi minuti. Questo è significativamente più lungo dei tempi di ciclo di pochi secondi dello stampaggio a iniezione, rendendo lo stampaggio a compressione meno adatto per la produzione di volumi estremamente elevati.

Forma e manipolazione del materiale

I termoindurenti richiedono un'attenta manipolazione. Arrivano come polveri, preformati o composti (BMC/SMC) che devono essere misurati con precisione e posizionati nello stampo per ogni ciclo, un passaggio che è spesso più laborioso rispetto all'alimentazione automatizzata di una macchina per lo stampaggio a iniezione.

Come selezionare il materiale giusto

La tua scelta dipende interamente dalle esigenze di prestazione e dai vincoli di costo della tua applicazione finale.

- Se il tuo obiettivo principale è l'elevata resistenza al calore e l'isolamento elettrico a basso costo: i fenolici sono la scelta classica e affidabile.

- Se il tuo obiettivo principale sono componenti strutturali grandi e robusti per uso automobilistico o industriale: inizia con il Sheet Molding Compound (SMC) o il Bulk Molding Compound (BMC).

- Se il tuo obiettivo principale è la massima resistenza meccanica e le prestazioni in un composito: la resina epossidica, spesso rinforzata con fibra di carbonio, è l'opzione premium.

- Se il tuo obiettivo principale è creare guarnizioni o sigilli flessibili ad alta temperatura: considera il silicone e altri elastomeri termoindurenti.

- Se il tuo obiettivo principale è la resistenza chimica e alla temperatura estreme oltre a quanto offerto dalla maggior parte dei termoindurenti: considera un termoplastico ad alte prestazioni come il PEEK.

Abbinando le proprietà fondamentali del materiale alle tue specifiche esigenze ingegneristiche, puoi sfruttare appieno la potenza dello stampaggio a compressione.

Tabella riassuntiva:

| Tipo di materiale | Esempi comuni | Caratteristiche chiave | Applicazioni tipiche |

|---|---|---|---|

| Termoindurenti | Fenolico (Bachelite), Epossidico, BMC/SMC, Silicone | Polimerizzazione irreversibile, elevata resistenza al calore, rigido, eccellente isolamento elettrico | Componenti elettrici, pannelli automobilistici, compositi aerospaziali, guarnizioni/sigilli |

| Termoplastici | PEEK, UHMWPE | Può essere rifuso, prestazioni estreme (resistenza a temperatura/agenti chimici) | Parti industriali ad alte prestazioni, piastre antiusura |

Ottimizza il tuo processo di stampaggio a compressione con KINTEK

La scelta della plastica giusta è fondamentale per ottenere parti durevoli e ad alte prestazioni. Che tu stia lavorando con robusti termoindurenti come il Fenolico e l'Epossidico o con termoplastici specializzati come il PEEK, KINTEK è il tuo partner di fiducia per tutte le tue esigenze di attrezzature e materiali di consumo da laboratorio.

Forniamo soluzioni affidabili che garantiscono precisione ed efficienza nei tuoi flussi di lavoro di test e lavorazione dei materiali. Lascia che la nostra esperienza ti aiuti a migliorare la qualità del prodotto e ad accelerare il tuo ciclo di sviluppo.

Pronto a elevare i tuoi progetti di stampaggio a compressione? Contatta i nostri esperti oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

Domande frequenti

- Quali sono gli svantaggi del processo di estrusione? Costi elevati e limiti geometrici spiegati

- Quali prodotti sono realizzati tramite estrusione di film soffiato? Dalle buste della spesa ai teli industriali

- Qual è il significato del film soffiato? Una guida all'orientamento biassiale e ai film plastici più resistenti

- Qual è la differenza tra "calendaring" e "calendering"? Padroneggia l'ortografia e il contesto chiave

- Qual è il costo dell'estrusione di film soffiato? Da 20.000 $ a sistemi di fascia alta