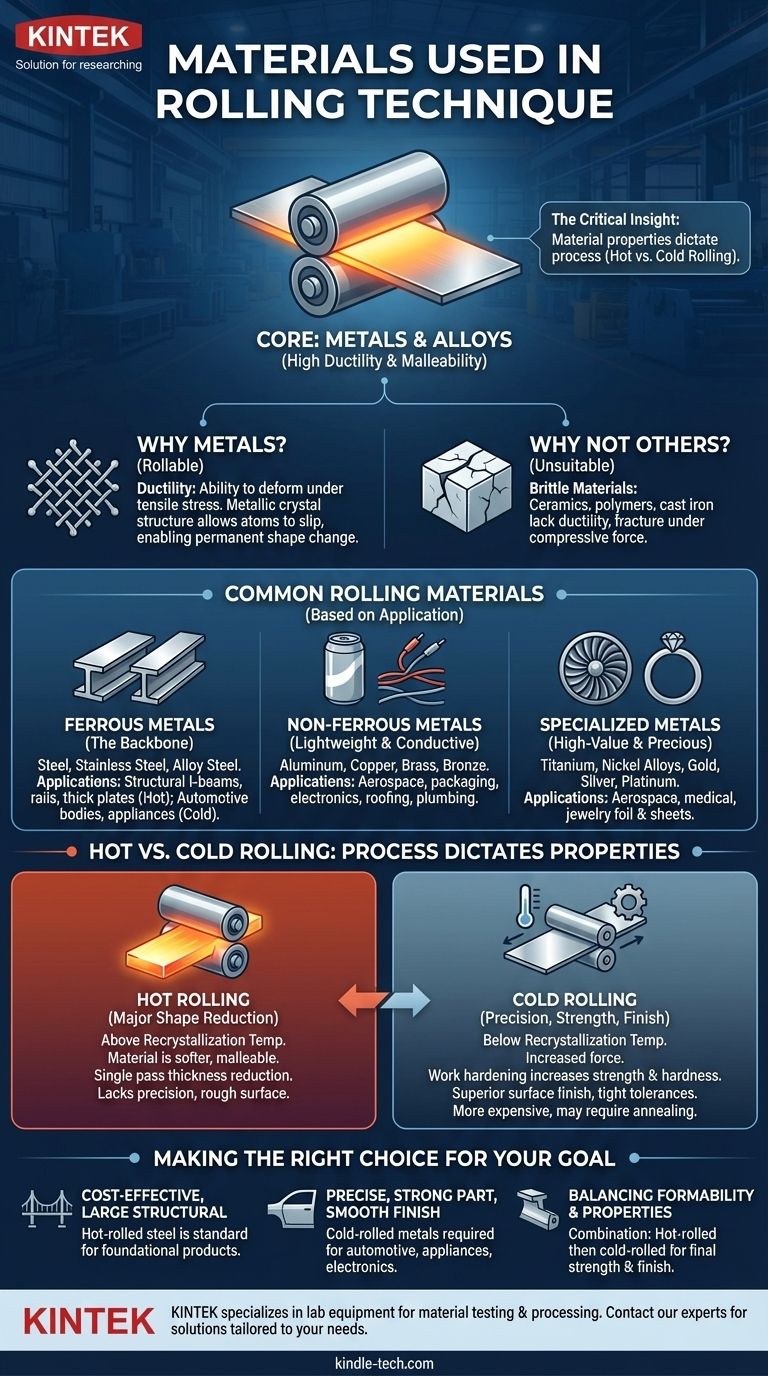

In sostanza, la tecnica di laminazione è utilizzata quasi esclusivamente per i metalli e le loro leghe. Il processo è progettato per modellare materiali che possiedono elevata duttilità e malleabilità, con acciaio, alluminio e rame che sono gli esempi più comuni lavorati in lastre, lamiere e profilati.

L'intuizione critica non è solo quali materiali vengono laminati, ma come le proprietà di un materiale dettano il processo scelto—o la laminazione a caldo per cambiamenti di forma massicci o la laminazione a freddo per ottenere precisione, resistenza e una finitura superficiale fine.

La Caratteristica Distintiva: Perché i Metalli Dominano la Laminazione

La laminazione è un processo di formatura dei metalli in cui il materiale viene fatto passare attraverso una o più coppie di rulli per ridurne lo spessore e renderlo uniforme. La capacità del materiale di subire questo processo è determinata dalle sue proprietà fisiche.

Cosa Rende un Materiale "Laminabile"?

La proprietà più importante per la laminazione è la duttilità—la capacità di deformarsi sotto stress di trazione senza fratturarsi. Il materiale deve essere in grado di subire una significativa deformazione plastica per essere compresso e allungato dai rulli.

Questo è il motivo per cui i metalli e le loro leghe sono i candidati ideali. La loro struttura cristallina metallica consente agli atomi di scivolare l'uno sull'altro, permettendo al materiale di cambiare forma permanentemente anziché frantumarsi.

I Materiali Non Metallici Sono Inadatti

I materiali fragili come ceramiche, la maggior parte dei polimeri e la ghisa generalmente non vengono laminati. Mancano della duttilità richiesta e si creperebbero e fratturerebbero semplicemente sotto le immense forze compressive esercitate dai laminatoi.

Uno Sguardo più Approfondito ai Materiali Comuni per la Laminazione

Sebbene la categoria sia "metalli", il materiale specifico scelto dipende interamente dall'applicazione finale, dettando le esigenze di resistenza, peso, conduttività o resistenza alla corrosione.

Metalli Ferrosi: La Spina Dorsale dell'Industria

L'acciaio è il materiale più ampiamente laminato sul pianeta. Questo include acciai al carbonio, acciai inossidabili e varie leghe di acciaio. Viene laminato a caldo per creare travi a I strutturali, binari per ferrovie e lastre spesse, e poi spesso laminato a freddo per produrre lamiere per carrozzerie automobilistiche ed elettrodomestici.

Metalli Non Ferrosi: Leggeri e Conduttivi

L'alluminio è apprezzato per il suo elevato rapporto resistenza-peso, rendendolo essenziale nell'industria aerospaziale, automobilistica e nell'imballaggio (come le lattine per bevande). Il rame viene laminato in lamiere e nastri per la sua eccellente conduttività elettrica e termica, utilizzato in tutto, dall'elettronica alla copertura dei tetti. Anche leghe come ottone e bronzo vengono laminate per raccordi idraulici e cuscinetti.

Metalli Specializzati e Preziosi

Il processo di laminazione non è limitato ai metalli industriali. Materiali di alto valore come titanio, leghe di nichel e metalli preziosi come oro, argento e platino vengono laminati per produrre lastre, lamiere e fogli per applicazioni specializzate nel settore aerospaziale, medico e della gioielleria.

Laminazione a Caldo vs. Laminazione a Freddo: Il Processo Detta le Proprietà

La scelta tra laminazione a caldo o a freddo è una decisione fondamentale determinata dal materiale e dalle caratteristiche finali desiderate.

Laminazione a Caldo: Per una Riduzione di Forma Importante

La laminazione a caldo viene eseguita a temperature superiori al punto di ricristallizzazione del materiale. A queste alte temperature, il metallo è più morbido e malleabile, consentendo massicce riduzioni di spessore in un unico passaggio.

Questo è il metodo principale per produrre forme fondamentali come bramme, blumi e billette da lingotti grezzi.

Laminazione a Freddo: Per Precisione, Resistenza e Finitura

La laminazione a freddo viene eseguita al di sotto della temperatura di ricristallizzazione (spesso a temperatura ambiente). Questo processo richiede una forza significativamente maggiore ma produce prodotti con vantaggi distinti.

La laminazione a freddo aumenta la resistenza e la durezza del materiale attraverso un processo chiamato incrudimento. Produce anche una finitura superficiale superiore e consente tolleranze dimensionali molto più strette, il che è fondamentale per i prodotti finali.

Comprendere i Compromessi

La scelta di un materiale e di un processo di laminazione implica un equilibrio tra costi, efficienza e requisiti del prodotto finale. Non esiste un unico metodo "migliore".

La Sfida della Laminazione a Caldo

Il principale compromesso con la laminazione a caldo è la mancanza di precisione. Man mano che il metallo si raffredda, si restringe in modo imprevedibile, portando a dimensioni finali meno precise. Le alte temperature causano anche una finitura superficiale scagliosa e ruvida che spesso deve essere rimossa.

I Limiti della Laminazione a Freddo

La laminazione a freddo è più costosa a causa dell'immensa potenza richiesta per modellare il materiale più duro. Inoltre, l'effetto di incrudimento riduce la duttilità del metallo, limitando la quantità di materiale che può essere modellato prima che richieda un processo di ricottura (trattamento termico) per ripristinare la sua formabilità.

Fare la Scelta Giusta per il Tuo Obiettivo

Il materiale e la tecnica di laminazione devono essere abbinati all'obiettivo ingegneristico. La tua applicazione finale detta il percorso migliore da seguire.

- Se il tuo obiettivo primario sono componenti strutturali su larga scala ed economici: L'acciaio laminato a caldo è lo standard ineguagliabile per la creazione di prodotti fondamentali come travi a I, profilati a U e lastre spesse.

- Se il tuo obiettivo primario è un pezzo preciso, resistente e con una finitura liscia: Sono richiesti metalli laminati a freddo come acciaio, alluminio o rame per pannelli automobilistici, carter di elettrodomestici e componenti elettronici.

- Se il tuo obiettivo primario è bilanciare formabilità e proprietà finali: Spesso viene utilizzata una combinazione, in cui un materiale viene prima laminato a caldo in una forma gestibile e poi laminato a freddo per ottenere la sua resistenza e finitura finali.

In definitiva, comprendere l'interazione tra le proprietà intrinseche di un materiale e il processo di laminazione è la chiave per una produzione efficace ed efficiente.

Tabella Riepilogativa:

| Tipo di Materiale | Esempi Comuni | Applicazioni Chiave |

|---|---|---|

| Metalli Ferrosi | Acciaio al Carbonio, Acciaio Inossidabile | Travi strutturali, pannelli automobilistici, elettrodomestici |

| Metalli Non Ferrosi | Alluminio, Rame, Ottone | Aerospaziale, imballaggi, elettronica, coperture |

| Metalli Specializzati | Titanio, Leghe di Nichel, Oro, Argento | Aerospaziale, dispositivi medici, gioielleria |

| Processo di Laminazione | Temperatura | Risultato Chiave |

| Laminazione a Caldo | Sopra il punto di ricristallizzazione | Riduzione di forma importante, pezzi grandi economici |

| Laminazione a Freddo | Sotto il punto di ricristallizzazione | Alta precisione, resistenza, finitura liscia |

Hai bisogno di materiali laminati precisi e di alta qualità per il tuo laboratorio o processo di produzione? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio su misura per le tue esigenze di test e lavorazione dei materiali. Che tu stia lavorando con acciai strutturali, metalli non ferrosi conduttivi o leghe specializzate, le nostre soluzioni ti aiutano a ottenere le proprietà e le finiture esatte richieste per le tue applicazioni. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi flussi di lavoro di modellatura e test dei materiali!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino da laboratorio con vaso e sfere in agata

- Mulino a Vasi Orizzontale a Dieci Corpi per Uso di Laboratorio

Domande frequenti

- Come fanno le presse idrauliche a essere così potenti? Sbloccare una forza immensa con la Legge di Pascal

- Come si preparano le pastiglie pressate per XRF? Una guida passo-passo per un'analisi affidabile dei campioni

- Qual è la funzione di una pressa idraulica da laboratorio nella preparazione della nanocellulosa? Sbloccare materiali ad altissima resistenza

- Quali sono le fasi di una pressa filtrante? Domina il ciclo a 4 fasi per un'efficiente separazione solido-liquido

- Qual è il ruolo di una pressa per pellet idraulica nella preparazione della magnetite vanadio-titanio? Ottimizzare la densificazione e la reattività

- Come si prepara un campione per l'analisi XRD? Ottenere dati accurati sulla struttura cristallina

- La forgiatura è un processo di formatura? Scopri come migliora la resistenza e la durata del materiale

- I sistemi idraulici necessitano di lubrificazione? Perché il fluido idraulico è il sangue vitale multitasking del vostro sistema