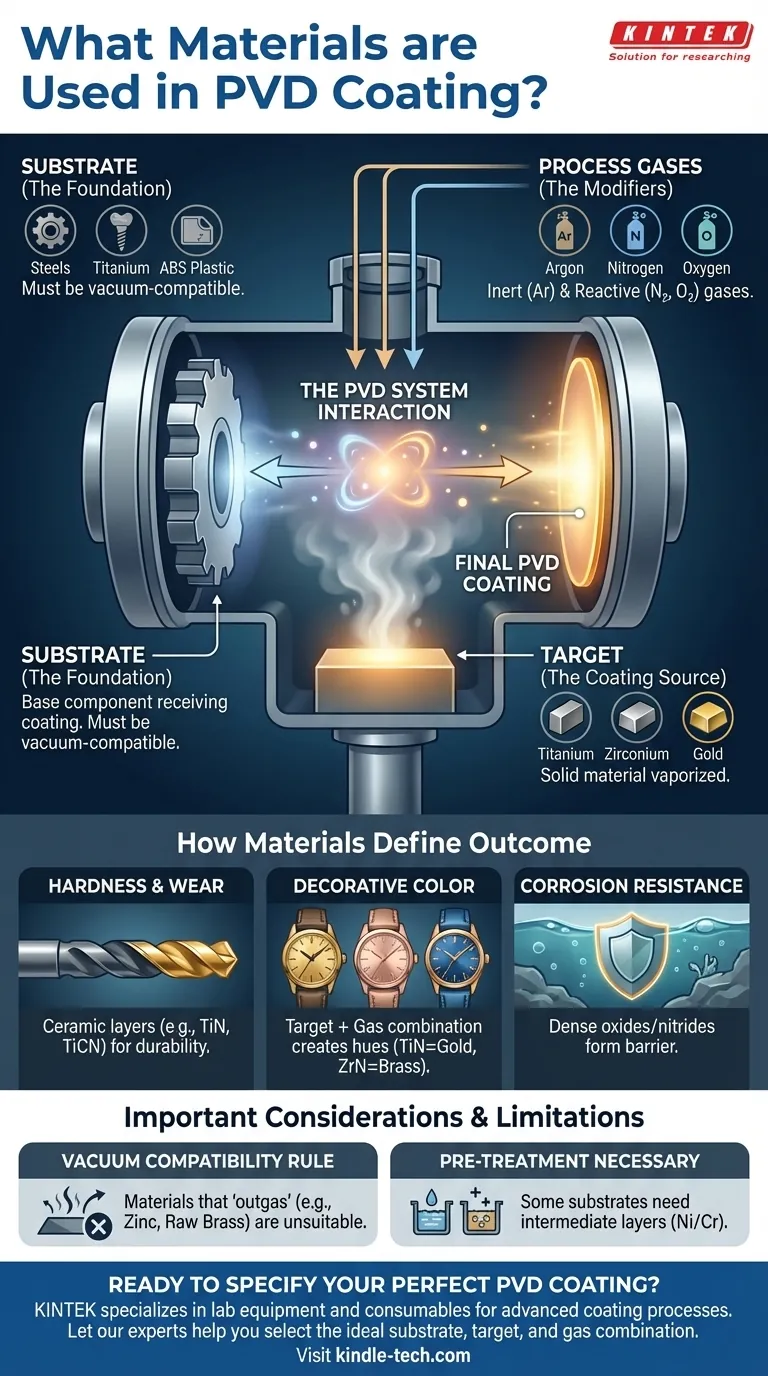

In sintesi, la deposizione fisica da fase vapore (PVD) utilizza una combinazione di tre tipi di materiali: l'oggetto da rivestire (il substrato), il materiale solido da depositare (il target) e i gas utilizzati all'interno della camera a vuoto. I substrati comuni includono acciai, titanio e plastica ABS, mentre i target comuni sono metalli come titanio, zirconio e oro. Gas come azoto e ossigeno sono utilizzati per reagire con il materiale target per formare il rivestimento finale e durevole.

Il principio fondamentale da comprendere è che il PVD non riguarda un singolo materiale, ma un sistema. Le proprietà finali di una parte rivestita — la sua durezza, il colore e la resistenza alla corrosione — sono il risultato diretto dell'interazione tra il substrato scelto, il materiale target vaporizzato e i gas reattivi presenti nella camera.

I Tre Tipi di Materiali Fondamentali nel PVD

Per comprendere il PVD, è necessario pensare in termini di tre ruoli distinti. Ogni materiale è selezionato per contribuire all'obiettivo finale.

Materiali Substrato (Le Fondamenta)

Il substrato è il pezzo da lavorare o il componente che riceve il rivestimento. Il requisito principale è che sia compatibile con il vuoto, il che significa che non rilascerà gas che potrebbero contaminare il processo.

I substrati comuni includono:

- Acciai: Soprattutto famiglie ad alta lega come acciai per utensili, acciai superrapidi e acciai inossidabili.

- Metalli Non Ferrosi: Titanio, alluminio, rame e le loro leghe sono frequentemente utilizzati.

- Metalli Duri: Materiali come il carburo di tungsteno beneficiano enormemente della resistenza all'usura del PVD.

- Materiali Placcati o Trattati: Substrati come ottone o zinco sono spesso pre-placcati con nichel e cromo per renderli adatti al PVD.

- Altri Materiali: Alcuni polimeri come la plastica ABS e persino il vetro possono essere rivestiti dopo un'adeguata preparazione superficiale.

Materiali Target (La Fonte del Rivestimento)

Il target è un blocco di materiale solido di elevata purezza che viene vaporizzato da una fonte di energia (come un arco o una pistola a sputtering) all'interno della camera a vuoto. Questo vapore è ciò che viaggia e si deposita sul substrato.

I materiali target popolari includono:

- Titanio (Ti): Estremamente versatile e ampiamente utilizzato per creare rivestimenti duri color oro (TiN) o grigi (TiCN).

- Zirconio (Zr): Spesso utilizzato per produrre rivestimenti con un aspetto giallo pallido o simile all'ottone (ZrN).

- Cromo (Cr): Uno standard per rivestimenti duri, resistenti alla corrosione e decorativi color argento.

- Oro (Au): Per applicazioni che richiedono una finitura in oro vero, si possono utilizzare target di oro da 9k a 24k.

Gas di Processo (I Modificatori)

I gas vengono introdotti nella camera per facilitare il processo o reagire chimicamente con il materiale target vaporizzato.

- Gas Inerti: L'Argon (Ar) è quasi sempre utilizzato. Viene bombardato sul target per sbalzare gli atomi (sputtering) e aiuta a sostenere il plasma nella camera senza reagire chimicamente.

- Gas Reattivi: Questi gas si combinano con il vapore metallico per formare nuovi composti ceramici sulla superficie del substrato. Questa è la chiave per creare proprietà specifiche.

- Azoto (N₂): Reagisce con il vapore metallico per formare nitruri duri (es. Nitruro di Titanio, TiN).

- Ossigeno (O₂): Crea ossidi altamente stabili e resistenti alla corrosione.

- Gas Idrocarburici (es. Acetilene, C₂H₂): Introducono carbonio per formare carbonitruri estremamente duri (es. TiCN) o rivestimenti di carbonio simile al diamante (DLC).

Come i Materiali Definiscono il Risultato

La combinazione di substrato, target e gas è una ricetta precisa ingegnerizzata per ottenere un risultato specifico.

Per Durezza e Resistenza all'Usura

L'obiettivo qui è formare uno strato ceramico duro. Ad esempio, un target di titanio combinato con gas azoto deposita un rivestimento di Nitruro di Titanio (TiN). Se applicato a un substrato di lega Ti-6Al-4V, questo rivestimento può aumentare significativamente il limite di fatica e la resistenza del pezzo.

Per Colore Decorativo e Finitura

Il colore è una funzione diretta del composto formato. Modificando il gas reattivo o il materiale target, è disponibile un'ampia palette.

- Nitruro di Titanio (TiN) produce un classico colore oro.

- Nitruro di Zirconio (ZrN) crea un colore ottone chiaro o oro champagne.

- Carbonitruro di Titanio (TiCN) può variare da un grigio-bluastro a un moderno oro rosa, a seconda della miscela di gas.

Per Resistenza alla Corrosione e Agli Agenti Chimici

Rivestimenti come ossidi e nitruri formano una barriera densa e non reattiva tra il substrato e l'ambiente. Questo è il motivo per cui le parti in acciaio inossidabile o titanio rivestite con PVD sono eccezionalmente resistenti alla ruggine, all'ossidazione e agli attacchi chimici.

Comprensione dei Compromessi e dei Limiti

Sebbene potente, il PVD non è una soluzione universale. I vincoli sui materiali sono fondamentali da comprendere.

La Regola della Compatibilità con il Vuoto

Questa è la limitazione più importante. I materiali che "sgasano" sotto vuoto non sono adatti perché avvelenano la camera e rovinano il rivestimento.

- I materiali zincati (placcati in zinco) generalmente non vengono utilizzati perché lo zinco vaporizzerà a basse temperature.

- Anche l'ottone grezzo può sgasare, motivo per cui viene quasi sempre placcato con uno strato barriera di nichel-cromo prima dell'applicazione del PVD.

Il Pre-Trattamento è Spesso Necessario

Alcuni materiali, come l'ottone o la plastica menzionati in precedenza, non possono essere rivestiti direttamente. Richiedono uno strato intermedio, tipicamente nichel e/o cromo galvanizzati, per fornire una superficie stabile e compatibile con il vuoto a cui il rivestimento PVD possa aderire.

Il Rivestimento è una Superficie, Non un Cambiamento di Massa

Il PVD crea un film sottile eccezionalmente duro, ma si basa interamente sulla resistenza del substrato sottostante. Un rivestimento duro su un substrato morbido può creparsi o fallire se il pezzo stesso si deforma sotto carico. Il substrato deve essere sufficientemente resistente per l'applicazione prevista.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare i materiali giusti significa abbinarli al tuo obiettivo primario.

- Se il tuo obiettivo principale è l'estrema durabilità e resistenza all'usura: Opta per rivestimenti in nitruro o carbonitruro (da target di Ti, Cr o Zr) su un substrato ad alta resistenza come l'acciaio per utensili o una lega di titanio.

- Se il tuo obiettivo principale è un colore decorativo specifico: Scegli il tuo target e il gas reattivo in base alla tonalità desiderata e applicalo a un substrato con una buona finitura superficiale, come acciaio inossidabile lucidato o parti placcate in nichel-cromo.

- Se il tuo obiettivo principale è la biocompatibilità e la resistenza alla corrosione: Utilizza rivestimenti a base di titanio o zirconio su substrati di acciaio inossidabile o titanio di grado medico per creare una superficie sicura e inerte.

In definitiva, comprendere l'interazione tra substrato, target e gas è la chiave per sbloccare il pieno potenziale della tecnologia PVD per il tuo progetto.

Tabella Riassuntiva:

| Tipo di Materiale | Esempi Chiave | Funzione Principale |

|---|---|---|

| Substrato | Acciai, Titanio, Plastica ABS | Il componente di base che riceve il rivestimento |

| Target | Titanio, Zirconio, Oro | Il materiale sorgente vaporizzato per formare il rivestimento |

| Gas | Azoto, Ossigeno, Argon | Reagisce con il vapore del target per creare le proprietà finali del rivestimento |

Pronto a specificare il rivestimento PVD perfetto per la tua applicazione?

KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per processi di rivestimento avanzati. I nostri esperti possono aiutarti a selezionare la combinazione ideale di substrato, target e gas per ottenere la durezza, il colore e la resistenza alla corrosione precisi richiesti dal tuo progetto.

Contatta oggi il nostro team per una consulenza e scopri come le nostre soluzioni possono migliorare le prestazioni e la durata del tuo prodotto.

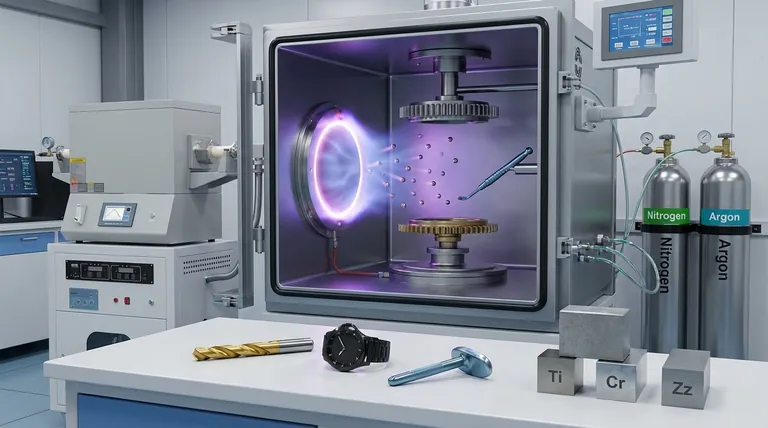

Guida Visiva

Prodotti correlati

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Finestre Ottiche in Diamante CVD per Applicazioni di Laboratorio

- Stampo a pressa bidirezionale rotondo per laboratorio

Domande frequenti

- Cos'è il metodo CVD per i diamanti sintetici? Far crescere diamanti da laboratorio dal gas con precisione

- Cos'è la tecnica CVD termica? Il segreto ad alta temperatura per rivestimenti superiori

- Quanto tempo ci vuole per lavorare un diamante CVD? Una guida al ciclo di crescita di 2-4 settimane

- In cosa differisce il PVD dal CVD? Scegliere il giusto processo di rivestimento a film sottile

- Qual è il processo di deposizione sotto vuoto? Ottieni rivestimenti di precisione a livello atomico