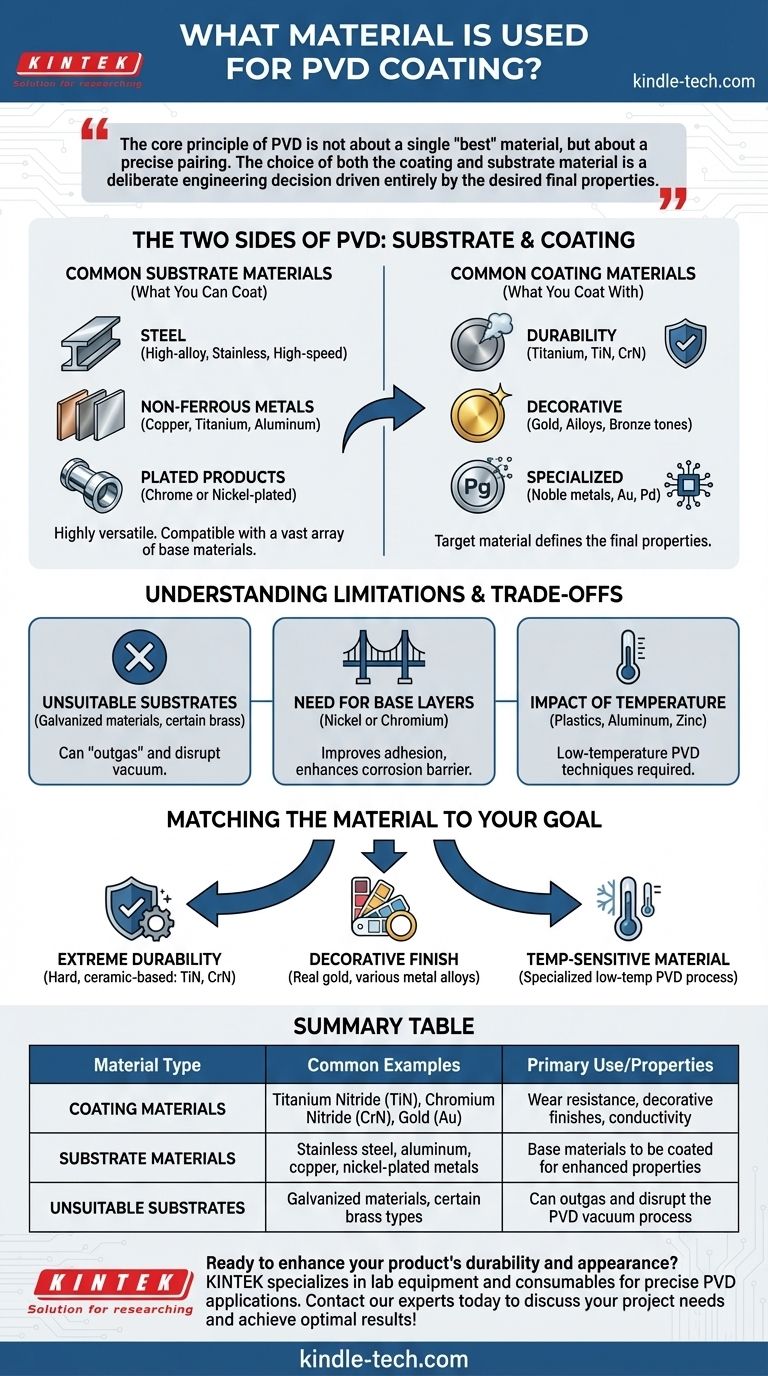

Nella Deposizione Fisica da Vapore (PVD), ci sono due serie di materiali da considerare: il materiale rivestito (il substrato) e il materiale utilizzato per il rivestimento stesso (il target). Una vasta gamma di metalli, leghe metalliche e ceramiche sono utilizzati come materiali di rivestimento, con esempi comuni come il Nitruro di Titanio, il Nitruro di Cromo e l'Oro. Questi vengono depositati su substrati come vari acciai, metalli non ferrosi come alluminio e rame, e persino alcune plastiche.

Il principio fondamentale del PVD non riguarda un singolo "miglior" materiale, ma un abbinamento preciso. La scelta sia del materiale di rivestimento che del substrato è una decisione ingegneristica deliberata guidata interamente dalle proprietà finali desiderate, come durabilità, colore o resistenza alla corrosione.

I Due Aspetti del PVD: Substrato e Rivestimento

Per comprendere i materiali PVD, è necessario distinguere tra la parte che viene rivestita e il film sottile che viene applicato su di essa.

Materiali Substrato Comuni (Cosa Puoi Rivestire)

Il processo PVD è altamente versatile e compatibile con una vasta gamma di materiali di base.

I substrati adatti includono tutte le famiglie di acciaio, in particolare i tipi ad alta lega come l'acciaio inossidabile e gli acciai rapidi. Anche i metalli non ferrosi come rame, titanio e alluminio vengono comunemente rivestiti.

Anche i materiali già placcati, come i prodotti metallici placcati in cromo o nichel, possono fungere da substrato per un successivo rivestimento PVD. Questo viene spesso fatto per aggiungere uno strato finale per il colore o una maggiore resistenza all'usura.

Materiali di Rivestimento Comuni (Con Cosa Rivesti)

Il materiale "target" è ciò che viene vaporizzato e depositato sul substrato. La scelta del materiale target definisce direttamente le proprietà del rivestimento finale.

Per la durabilità e la resistenza all'usura, il titanio è una scelta popolare grazie alla sua resistenza e resistenza alla corrosione. Spesso forma composti metallo-ceramici come il Nitruro di Titanio (TiN), che creano uno strato superficiale estremamente duro.

Per scopi decorativi, le opzioni sono ampie. Il vero oro (in vari carati) può essere utilizzato per applicazioni di lusso. Tuttavia, altri metalli e leghe sono frequentemente utilizzati per ottenere colori specifici, come tonalità oro o bronzo, a un costo inferiore.

Per applicazioni specializzate come l'elettronica, vengono utilizzati metalli preziosi come oro (Au), miscele oro-palladio e altri metalli del gruppo del platino. Il loro vantaggio principale è l'alta conduttività e la resistenza all'ossidazione.

Comprendere i Limiti e i Compromessi

Sebbene il PVD sia una tecnologia potente, è governata da rigorosi vincoli di materiali e processi. Ignorare queste regole è una fonte comune di fallimento.

Materiali Substrato Non Idonei

Alcuni materiali sono incompatibili con l'ambiente ad alto vuoto richiesto per il PVD.

I materiali zincati e l'ottone non zincato generalmente non sono adatti per il PVD. Questi materiali possono "degassare" durante il processo, interrompendo il vuoto e impedendo la formazione di un rivestimento di alta qualità e ben aderente.

La Necessità di Strati di Base

Un rivestimento PVD non sempre aderisce direttamente al substrato primario.

Per alcune applicazioni è richiesto uno strato di base intermedio di nichel o cromo. Questo strato funge da ponte, migliorando l'adesione del rivestimento PVD e fornendo una barriera più robusta contro la corrosione.

L'Impatto della Temperatura

Il processo PVD genera calore, che può danneggiare i materiali sensibili.

I substrati con basso punto di fusione, come plastiche, alluminio e fusioni di zinco, richiedono tecniche PVD a bassa temperatura specializzate. Questo vincolo limita i tipi di rivestimenti che possono essere applicati e deve essere considerato fin dall'inizio.

Abbinare il Materiale al Tuo Obiettivo

La scelta del materiale PVD dovrebbe essere un riflesso diretto del requisito più critico del tuo progetto.

- Se il tuo obiettivo principale è una durabilità estrema e resistenza all'usura: Specifica un rivestimento ceramico duro come il Nitruro di Titanio (TiN) o il Nitruro di Cromo (CrN).

- Se il tuo obiettivo principale è una finitura decorativa specifica: La tua scelta può variare dall'oro vero a varie leghe metalliche selezionate per il loro colore e lucentezza intrinseci.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: Devi utilizzare un processo PVD a bassa temperatura, che determinerà i materiali di rivestimento disponibili compatibili con tale tecnica.

In definitiva, la selezione del materiale PVD giusto consiste nel definire precisamente il tuo obiettivo e comprendere l'interazione tra il substrato, il rivestimento e il processo stesso.

Tabella Riassuntiva:

| Tipo di Materiale | Esempi Comuni | Uso/Proprietà Principale |

|---|---|---|

| Materiali di Rivestimento | Nitruro di Titanio (TiN), Nitruro di Cromo (CrN), Oro (Au) | Resistenza all'usura, finiture decorative, conduttività |

| Materiali Substrato | Acciaio inossidabile, alluminio, rame, metalli placcati in nichel | Materiali di base da rivestire per proprietà migliorate |

| Substrati Non Idonei | Materiali zincati, alcuni tipi di ottone | Possono degassare e interrompere il processo di vuoto PVD |

Pronto a migliorare la durabilità e l'aspetto del tuo prodotto con il giusto rivestimento PVD? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per applicazioni PVD precise, aiutandoti a selezionare l'abbinamento ideale tra rivestimento e substrato per una resistenza all'usura superiore, protezione dalla corrosione o finiture decorative. Contatta oggi i nostri esperti per discutere le esigenze del tuo progetto e ottenere risultati ottimali!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Trappola fredda per vuoto con refrigeratore diretto

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura