In termini semplici, la pirolisi degli pneumatici fuori uso è un processo di decomposizione ad alta temperatura che scompone i vecchi pneumatici in nuovi materiali di valore. Riscaldando gli pneumatici sminuzzati in un ambiente sigillato e privo di ossigeno, i complessi polimeri della gomma si rompono e si riformano in olio combustibile, nerofumo, filo d'acciaio e un gas combustibile. È un metodo di riciclo chimico che trasforma un significativo problema ambientale in una fonte di risorse riutilizzabili.

Il principio fondamentale della pirolisi degli pneumatici fuori uso non è bruciare gli pneumatici, ma decomporli termicamente in assenza di ossigeno. Questa distinzione cruciale impedisce la combustione e consente il recupero dei componenti principali dello pneumatico come preziose materie prime industriali.

Come Funziona il Processo di Pirolisi

La trasformazione da uno pneumatico intero a prodotti separati e utilizzabili avviene in una serie di fasi controllate all'interno di un impianto di pirolisi. Sebbene i progetti varino, il processo fondamentale rimane coerente.

Fase 1: Preparazione del Materiale

Prima di entrare nel reattore, gli pneumatici devono essere preparati. Il robusto filo d'acciaio incorporato nel tallone dello pneumatico viene tipicamente rimosso per primo utilizzando una macchina trafilatrice.

Dopo la rimozione del filo, gli pneumatici vengono immessi in trituratori industriali. Queste macchine tagliano gli pneumatici in pezzi piccoli e uniformi, aumentando la superficie per un riscaldamento più efficiente e uniforme nella fase successiva.

Fase 2: Il Reattore di Pirolisi

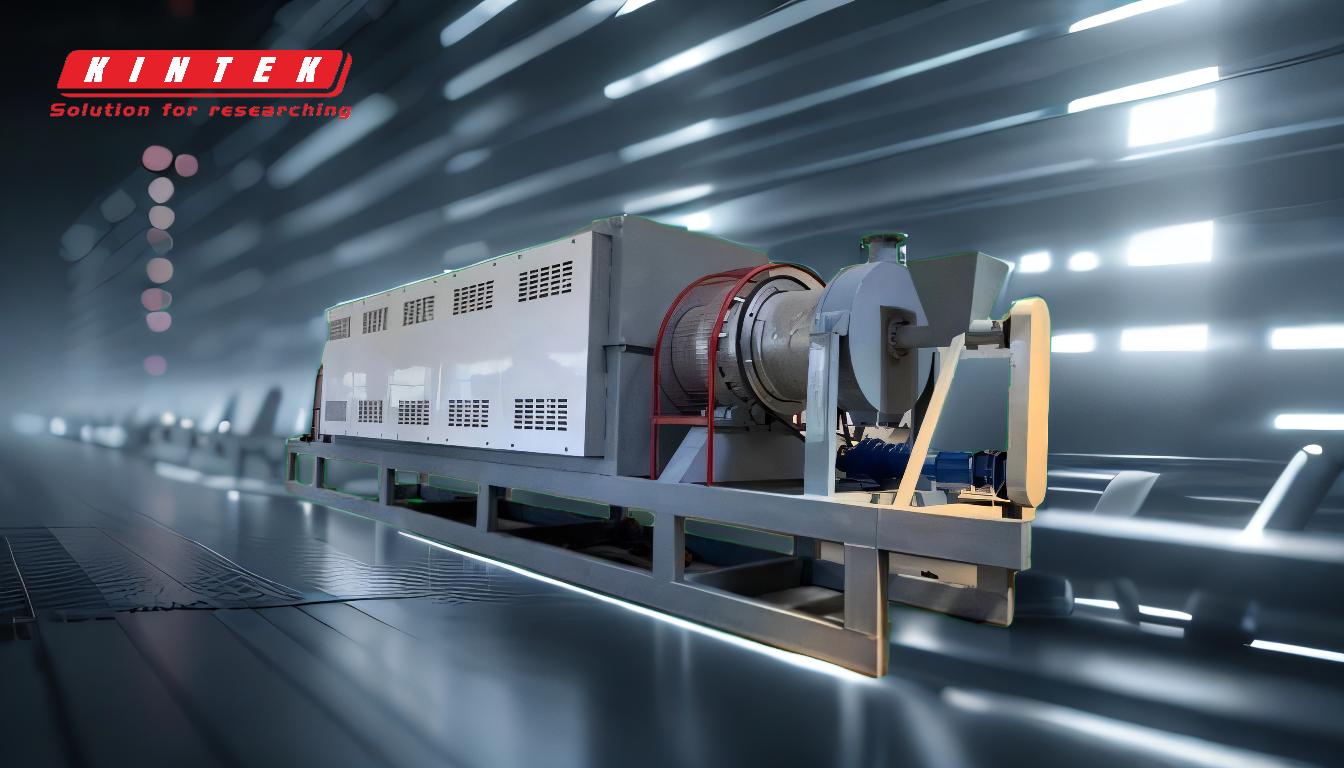

I pezzi di pneumatico sminuzzati vengono immessi in un reattore di pirolisi sigillato, spesso un grande forno rotante. All'interno di questa camera, il materiale viene riscaldato a temperature molto elevate, tipicamente tra 400°C e 900°C.

Fondamentalmente, questo riscaldamento avviene in un ambiente anaerobico (privo di ossigeno). Ciò impedisce alla gomma di bruciare e provoca invece la rottura, o "cracking", delle sue lunghe catene polimeriche in molecole più piccole e semplici.

Fase 3: Separazione e Raccolta dei Prodotti

Mentre la gomma si decompone, forma un vapore caldo e lascia dietro di sé materiali solidi. Questo vapore viene convogliato fuori dal reattore e in un sistema di raffreddamento.

Quando il vapore si raffredda, condensa in un liquido, che viene raccolto come olio di pirolisi. Qualsiasi vapore che non condensa è un gas combustibile (syngas) e viene tipicamente riciclato per aiutare a riscaldare il reattore, rendendo il processo più efficiente dal punto di vista energetico.

I solidi rimanenti all'interno del reattore sono nerofumo e il filo d'acciaio proveniente dalle cinture dello pneumatico. Questi vengono separati e raccolti per la lavorazione.

I Prodotti Finali della Pirolisi degli Pneumatici

Il valore principale della pirolisi risiede nella sua capacità di recuperare i componenti grezzi di uno pneumatico. Ogni output ha un uso distinto in varie industrie.

Olio Combustibile (Olio di Pirolisi)

Questo è il principale prodotto liquido, spesso paragonato a un olio greggio leggero. Può essere utilizzato direttamente come combustibile industriale per forni o caldaie, oppure può essere ulteriormente raffinato in prodotti come il diesel.

Nerofumo

Questa polvere nera, fine e solida è una preziosa materia prima industriale. Può essere pressata in bricchette per il combustibile o utilizzata come materia prima nella produzione di prodotti in gomma e plastica, pigmenti e inchiostri.

Filo d'Acciaio

L'acciaio recuperato dagli pneumatici è un rottame metallico di alta qualità. Viene tipicamente pulito e venduto a acciaierie e fonderie per essere fuso e riciclato in nuovi prodotti in acciaio.

Gas Non Condensabile (Syngas)

Questa miscela di gas combustibili, come idrogeno e metano, è una fonte di energia immediata. La maggior parte degli impianti di pirolisi moderni riutilizza questo syngas per alimentare i bruciatori del reattore, riducendo significativamente il consumo energetico esterno dell'impianto.

Comprendere i Compromessi

Sebbene sia una tecnologia potente, l'efficacia e gli output della pirolisi non sono assoluti. Dipendono fortemente da parametri operativi specifici e richiedono una gestione attenta.

L'Impatto della Temperatura e del Tempo

Il rapporto finale di olio, gas e nerofumo è fortemente influenzato dalla temperatura del reattore e dalla quantità di tempo in cui il materiale viene riscaldato. È possibile impostare condizioni diverse per ottimizzare la produzione di un output specifico desiderato.

Il Ruolo Critico di un Ambiente Privo di Ossigeno

L'intero processo dipende dall'assenza di ossigeno. Se l'ossigeno potesse entrare nel reattore caldo, il materiale dello pneumatico semplicemente si accenderebbe e brucerebbe, producendo fumo, cenere e inquinanti invece di materie prime preziose. Questa è la differenza fondamentale tra pirolisi e incenerimento.

Gestione delle Emissioni

Sebbene la pirolisi stessa sia un processo a ciclo chiuso, il riscaldamento del reattore con combustibile esterno (o con il syngas dell'impianto) produce sottoprodotti della combustione. Un impianto di pirolisi moderno e conforme deve includere robusti sistemi di trattamento del fumo e di controllo delle emissioni per operare in modo responsabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la pirolisi degli pneumatici è prezioso per chiunque si concentri sulla sostenibilità, sulla gestione dei rifiuti o sull'energia alternativa. L'applicazione di questa conoscenza dipende dall'obiettivo primario.

- Se il tuo obiettivo principale è la gestione dei rifiuti: La pirolisi presenta una soluzione circolare che riduce drasticamente il volume degli pneumatici non biodegradabili inviati alle discariche.

- Se il tuo obiettivo principale è il recupero delle risorse: Il processo è un chiaro esempio di trasformazione di una passività (pneumatici fuori uso) in molteplici attività (carburante, carbonio e acciaio).

- Se il tuo obiettivo principale è la generazione di energia: La produzione di olio combustibile e di un syngas che si autoalimenta offre un percorso praticabile per creare energia da un flusso di rifiuti ampiamente disponibile.

In definitiva, la pirolisi degli pneumatici fuori uso è una tecnologia che ridefinisce la nostra prospettiva sui rifiuti, dimostrando che ciò che scartiamo può essere sistematicamente destrutturato e reintrodotto nell'economia come materie prime di valore.

Tabella Riassuntiva:

| Prodotto | Descrizione | Usi Comuni |

|---|---|---|

| Olio di Pirolisi | Combustibile liquido simile all'olio greggio leggero | Combustibile industriale per forni/caldaie, può essere raffinato in diesel |

| Nerofumo | Polvere nera fine | Bricchette di combustibile, produzione di prodotti in gomma/plastica, pigmenti, inchiostri |

| Filo d'Acciaio | Rottame metallico di alta qualità | Riciclato dalle acciaierie in nuovi prodotti in acciaio |

| Syngas | Gas combustibile non condensabile (es. idrogeno, metano) | Riciclato per alimentare il reattore di pirolisi, riducendo il fabbisogno energetico esterno |

Pronto a trasformare i rifiuti di pneumatici in risorse preziose? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo della pirolisi. Sia che tu stia ottimizzando le temperature del reattore, analizzando le rese dei prodotti o aumentando la scala del tuo processo, i nostri strumenti di precisione e il supporto esperto possono aiutarti a ottenere risultati efficienti e sostenibili. Contattaci oggi per scoprire come le nostre soluzioni possono migliorare i tuoi progetti di pirolisi degli pneumatici!

Prodotti correlati

- impianto di pirolisi rotativa della biomassa

- Impianto di pirolisi a riscaldamento elettrico a funzionamento continuo

- Piccolo forno di sinterizzazione del filo di tungsteno sotto vuoto

- Forno tubolare Slide PECVD con gassificatore liquido Macchina PECVD

- Forno a tubo diviso 1200℃ con tubo al quarzo

Domande frequenti

- Quanto è efficiente la pirolisi? Una guida strategica per massimizzare la produzione

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Quali sono i principali prodotti formati dal processo di pirolisi? Una guida a bio-char, bio-olio e syngas

- Quali sono le materie prime per la produzione di biochar? Scegli la materia prima giusta per i tuoi obiettivi