Nell'industria farmaceutica, l'azoto è il gas primario utilizzato per creare un'atmosfera inerte. Questo processo, spesso chiamato copertura di azoto o inertizzazione, comporta lo spostamento dell'ossigeno dagli ambienti di confezionamento e lavorazione. In questo modo si proteggono i principi attivi farmaceutici (API) sensibili e i prodotti finiti dalla degradazione, garantendone la stabilità, l'efficacia e la durata di conservazione.

La sfida principale non è solo il confezionamento, ma la protezione dei composti chimici sensibili dall'ossigeno e dall'umidità in ogni fase della produzione. L'uso di un gas inerte come l'azoto è la soluzione standard del settore per prevenire la degradazione ossidativa, che è una causa primaria di deterioramento dei farmaci e perdita di potenza.

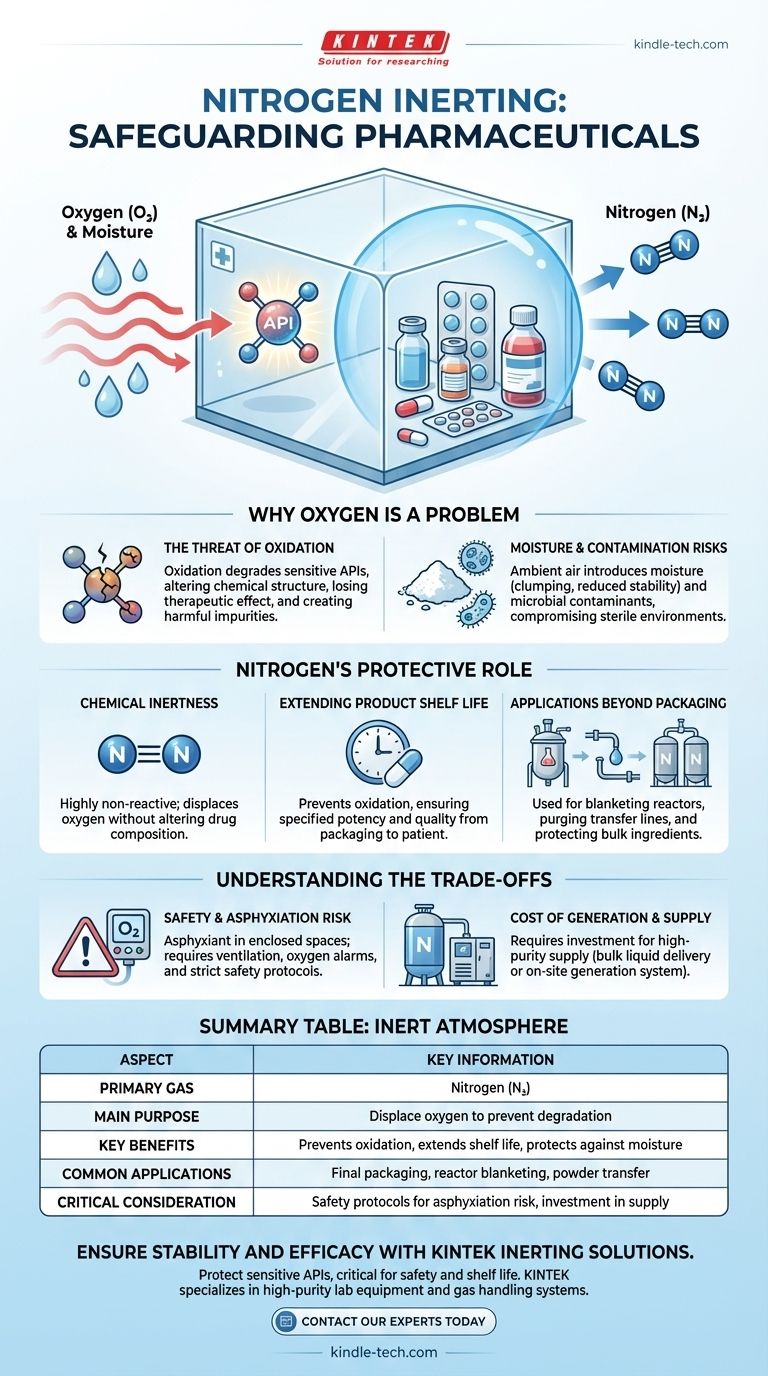

Perché l'ossigeno è un problema nei prodotti farmaceutici

L'ossigeno è altamente reattivo e rappresenta una minaccia significativa per la stabilità di molti prodotti farmaceutici. Comprendere i suoi rischi specifici chiarisce perché l'inertizzazione è un passaggio critico e non negoziabile nella produzione.

La minaccia dell'ossidazione

L'ossidazione è una reazione chimica che degrada i composti sensibili. Quando un Principio Attivo Farmaceutico (API) si ossida, la sua struttura chimica cambia, il che può portare a una perdita dell'effetto terapeutico.

Questa degradazione può anche creare impurità dannose, compromettendo la sicurezza e la qualità del prodotto farmaceutico finale.

Rischi di umidità e contaminazione

L'aria ambiente contiene umidità. Per molti farmaci in polvere o liofilizzati (liofilizzati), l'esposizione all'umidità può causare agglomerazione, ridurre la stabilità e accelerare la degradazione.

Inoltre, l'uso dell'aria ambiente può introdurre contaminanti microbici o altre particelle, il che è inaccettabile nell'ambiente sterile richiesto per la produzione farmaceutica.

Il ruolo dell'azoto come barriera protettiva

L'azoto (N₂) è la scelta ideale per creare un'atmosfera inerte grazie alle sue proprietà chimiche e alla sua disponibilità. Agisce come uno scudo affidabile e invisibile durante l'intero processo di produzione.

Inerzia chimica

Il gas azoto è costituito da due atomi di azoto legati da un potente triplo legame. Questo legame è estremamente difficile da rompere, rendendo la molecola altamente non reattiva, o inerte.

Poiché non reagisce facilmente con altre sostanze chimiche, può spostare l'ossigeno senza alterare la composizione del farmaco. "Copre" efficacemente il prodotto, proteggendolo da reazioni chimiche indesiderate.

Prolungamento della durata di conservazione del prodotto

Prevenendo l'ossidazione, la copertura di azoto è uno dei metodi più efficaci per prolungare la durata di conservazione di un farmaco. Garantisce che il prodotto mantenga la sua potenza e qualità specificate dal momento in cui viene confezionato fino a quando non raggiunge il paziente.

Questo è particolarmente critico per i farmaci liquidi, gli iniettabili e qualsiasi API noto per essere sensibile all'ossigeno.

Applicazioni oltre il confezionamento

Il ruolo dell'azoto non si limita alla fase finale del confezionamento. Viene utilizzato durante l'intero processo di produzione per mantenere un ambiente inerte.

Ciò include la copertura dei reattori chimici durante la sintesi, la purga delle linee di trasferimento per spostare materiali sensibili e la protezione degli ingredienti sfusi conservati in serbatoi o silos.

Comprendere i compromessi

Sebbene l'azoto sia lo standard industriale, l'implementazione di un sistema di inertizzazione richiede un'attenta considerazione della sicurezza e dei costi. Non è un'impresa banale.

Rischio di sicurezza e asfissia

L'azoto non è tossico, ma è un asfissiante. Spostando l'ossigeno, alte concentrazioni di azoto in uno spazio chiuso possono creare un ambiente che non può sostenere la vita.

Una ventilazione adeguata, allarmi di monitoraggio dell'ossigeno e rigorosi protocolli di sicurezza sono obbligatori in qualsiasi struttura in cui l'azoto viene utilizzato per prevenire l'asfissia accidentale del personale.

Costo di generazione e fornitura

L'azoto di grado farmaceutico deve essere estremamente puro. Sebbene l'azoto sia abbondante nell'atmosfera (circa il 78%), separarlo alla purezza richiesta ha un costo.

Le strutture devono scegliere tra la consegna di azoto liquido sfuso in serbatoi o l'investimento in un sistema di generazione di azoto in loco. La scelta dipende dal volume di consumo, dai requisiti di purezza e dai budget di spesa in conto capitale.

Fare la scelta giusta per il tuo processo

L'applicazione di un'atmosfera inerte consiste nel mitigare rischi specifici. La tua strategia dovrebbe essere adattata alla sensibilità del tuo prodotto e alla fase di produzione.

- Se il tuo obiettivo principale è la stabilità del prodotto finale: La tua azione chiave è implementare il lavaggio con azoto nei blister, fiale o flaconi durante la fase finale del confezionamento.

- Se il tuo obiettivo principale è l'integrità dell'API durante la sintesi: La tua azione chiave è coprire lo spazio di testa dei reattori e dei serbatoi di stoccaggio con azoto per prevenire reazioni secondarie e degradazione.

- Se il tuo obiettivo principale è prevenire la contaminazione durante il trasferimento: La tua azione chiave è utilizzare azoto pressurizzato per purgare e spostare polveri o liquidi attraverso le linee di trasferimento invece di utilizzare aria compressa.

In definitiva, l'integrazione di un sistema di inertizzazione con azoto è una pratica fondamentale per garantire che i prodotti farmaceutici siano sicuri, efficaci e stabili.

Tabella riassuntiva:

| Aspetto | Informazioni chiave |

|---|---|

| Gas primario | Azoto (N₂) |

| Scopo principale | Spostare l'ossigeno per prevenire la degradazione degli API e dei prodotti finiti. |

| Vantaggi chiave | Previene l'ossidazione, prolunga la durata di conservazione, protegge da umidità/contaminazione. |

| Applicazioni comuni | Confezionamento finale (fiale, blister), copertura reattori, trasferimento polveri. |

| Considerazione critica | Richiede protocolli di sicurezza per il rischio di asfissia e investimenti in fornitura/generazione. |

Garantisci la stabilità e l'efficacia dei tuoi prodotti farmaceutici con soluzioni di inertizzazione affidabili da KINTEK.

Comprendiamo che la protezione degli API sensibili dall'ossidazione è fondamentale per la sicurezza e la durata di conservazione del tuo prodotto. KINTEK è specializzata in apparecchiature da laboratorio ad alta purezza e sistemi di gestione del gas su misura per le rigorose esigenze dei laboratori farmaceutici e degli impianti di produzione.

Lasciaci aiutarti a progettare e implementare il giusto sistema di copertura di azoto o di atmosfera inerte per il tuo processo specifico, dalla ricerca e sviluppo alla produzione su vasta scala. Contatta i nostri esperti oggi stesso per discutere le tue esigenze e salvaguardare i tuoi preziosi prodotti.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo