In sintesi, la progettazione di utensili e stampi è il processo ingegneristico specializzato di creazione dell'hardware di produzione — lo "stampo" o "utensile" — utilizzato per produrre pezzi in grandi volumi. È il ponte critico che traduce un progetto digitale in un oggetto fisico ripetibile, modellando materie prime come plastica o metallo fuso sotto pressione. La qualità di questa progettazione determina l'accuratezza, la finitura e il costo del pezzo finale.

Il concetto centrale è che un'efficace progettazione di utensili e stampi è molto più che creare semplicemente un'impressione negativa di un pezzo. È un sistema complesso che deve gestire sapientemente il flusso del materiale, la temperatura e la pressione per garantire che ogni pezzo prodotto sia una replica precisa ed economica del progetto originale.

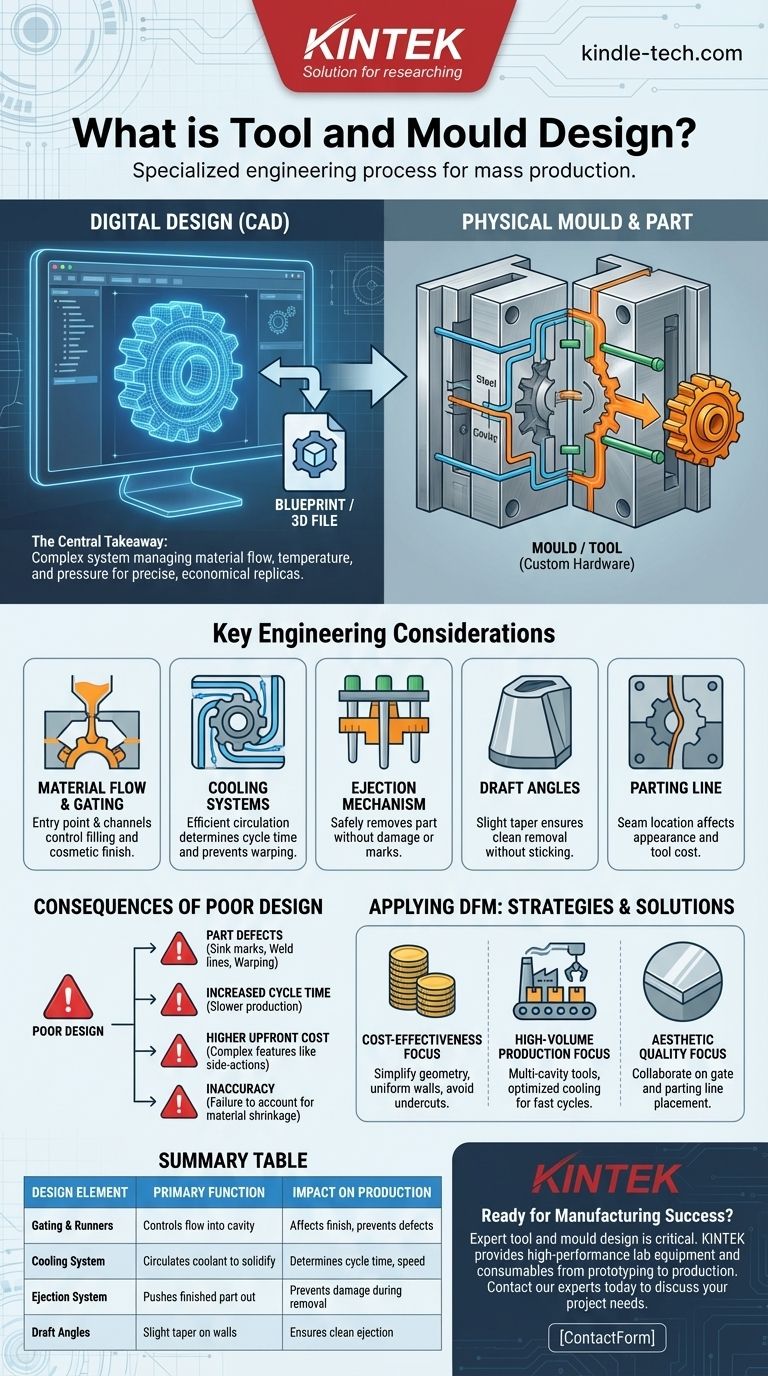

La Funzione Centrale: Dal Progetto al Pezzo Fisico

Un prodotto può apparire perfetto in un file CAD, ma è la progettazione dell'utensile e dello stampo che determina se può essere prodotto con successo. Questo processo trasforma un concetto digitale in una realtà tangibile e prodotta in serie.

Definizione di "Stampo" o "Utensile"

Lo stampo (spesso chiamato utensile o matrice) è tipicamente un blocco di acciaio o alluminio ad alta resistenza lavorato con precisione. Contiene una cavità che è la forma negativa del pezzo che si intende creare.

Questo utensile è il cuore di processi come lo stampaggio a iniezione, in cui la plastica fusa viene forzata nella cavità, raffreddata ed espulsa come pezzo finito. I termini "utensile" e "stampo" sono spesso usati in modo intercambiabile per riferirsi all'intero assemblaggio costruito su misura.

È Più di una Semplice Cavità

Una semplice cavità non è sufficiente. La progettazione deve incorporare una serie di sistemi meccanici complessi che lavorano in perfetta armonia. Questi sistemi sono responsabili dell'introduzione del materiale, della sua corretta formatura, del suo raffreddamento efficiente e dell'estrazione del pezzo finito senza danni.

Considerazioni Ingegneristiche Chiave nella Progettazione degli Stampi

Il successo di un pezzo prodotto è determinato da una serie di principi di progettazione critici che devono essere affrontati molto prima che venga tagliato qualsiasi metallo.

Flusso del Materiale e Inserimento (Gating)

Il punto di iniezione (gate) è il punto di ingresso attraverso il quale la plastica fusa fluisce nella cavità dello stampo, e i canali di colata (runners) sono i canali che vi conducono. La dimensione, la forma e la posizione del punto di iniezione sono fondamentali per garantire che la cavità si riempia uniformemente e per controllare l'aspetto estetico del pezzo finale.

Sistemi di Raffreddamento

Canali vengono praticati attraverso lo stampo per far circolare un refrigerante (solitamente acqua). Un sistema di raffreddamento efficiente è fondamentale perché determina il tempo ciclo — il tempo totale necessario per produrre un pezzo. Un raffreddamento irregolare o lento è la causa principale di difetti del pezzo come la deformazione (warping).

Meccanismo di Espulsione

Una volta che il pezzo si è raffreddato e solidificato, deve essere spinto fuori dallo stampo. Ciò è realizzato da un sistema di espulsione, che utilizza perni di espulsione per applicare forza al pezzo. La posizione e la dimensione di questi perni devono essere calcolate attentamente per evitare di lasciare segni o deformare il prodotto.

Angoli di Sformo (Draft Angles)

Affinché un pezzo possa essere rimosso pulitamente dallo stampo, le sue pareti non possono essere perfettamente verticali. È necessaria una leggera conicità, nota come angolo di sformo. Senza un adeguato sformo, il pezzo sfregherebbe contro la parete dello stampo durante l'espulsione, causando danni estetici o rimanendo bloccato.

Linea di Divisione (Parting Line)

La linea di divisione è la giunzione dove le due metà dello stampo si incontrano. La sua posizione è una decisione di progettazione critica che influisce sull'aspetto finale del pezzo e può influenzare la complessità e il costo dell'utensile stesso.

Comprendere le Conseguenze di una Cattiva Progettazione

I difetti nella progettazione di utensili e stampi non sono facili da correggere e hanno conseguenze significative sia sulla qualità che sui costi.

L'Impatto sulla Qualità del Pezzo

Una cattiva progettazione è la causa diretta di difetti comuni di fabbricazione. I segni di ritiro (depressioni sulla superficie), le linee di saldatura (dove due flussi di plastica si incontrano) e la deformazione sono tutti sintomi di uno stampo che non gestisce correttamente il flusso del materiale e la temperatura.

Il Legame con la Velocità di Produzione

Un sistema di raffreddamento o di espulsione mal progettato aumenta drasticamente il tempo ciclo. Anche pochi secondi in più per pezzo possono tradursi in migliaia di dollari di perdita di efficienza produttiva durante la vita di un prodotto.

Il Costo Iniziale della Complessità

Caratteristiche come sottosquadri o filettature richiedono meccanismi complessi come movimenti laterali (side-actions) o sollevatori (lifters) integrati nello stampo. Sebbene necessari per alcuni progetti, queste caratteristiche aumentano significativamente il costo, la complessità e i requisiti di manutenzione dell'utensile.

Contabilizzare il Ritiro del Materiale

Ogni plastica ha un tasso di ritiro unico — si restringe mentre si raffredda. Il progettista dello stampo deve calcolare questo tasso con precisione e rendere la cavità dello stampo leggermente più grande delle dimensioni finali del pezzo per compensare. La mancata osservanza di ciò si traduce in pezzi fuori tolleranza.

Applicare Questo al Tuo Progetto

I principi della progettazione di utensili e stampi sono direttamente collegati alla pratica della Progettazione per la Fabbricabilità (DFM). Pensare a come verrà stampato il pezzo fin dall'inizio è essenziale.

- Se la tua priorità principale è l'efficienza dei costi: Semplifica la geometria del tuo pezzo, progetta spessori di parete uniformi ed evita caratteristiche complesse come i sottosquadri per ridurre il costo dell'utensile.

- Se la tua priorità principale è la produzione ad alto volume: Investi in un utensile in acciaio multi-cavità durevole con un sistema di raffreddamento altamente ottimizzato per ottenere il tempo ciclo più basso possibile.

- Se la tua priorità principale è la qualità estetica: Collabora strettamente con il progettista dello stampo sulla posizione dei punti di iniezione e della linea di divisione per minimizzare il loro impatto visivo.

In definitiva, investire in una progettazione esperta di utensili e stampi è un investimento diretto nella qualità, nella coerenza e nella redditività del tuo prodotto finale.

Tabella Riassuntiva:

| Elemento di Progettazione | Funzione Principale | Impatto sulla Produzione |

|---|---|---|

| Punti di Iniezione e Canali | Controlla il flusso del materiale fuso nella cavità. | Influenza la finitura del pezzo e previene difetti come le linee di saldatura. |

| Sistema di Raffreddamento | Fa circolare il refrigerante per solidificare il pezzo. | Determina direttamente il tempo ciclo e la velocità di produzione. |

| Sistema di Espulsione | Spinge il pezzo finito fuori dallo stampo. | Previene danni al pezzo durante la rimozione. |

| Angoli di Sformo | Una leggera conicità sulle pareti verticali. | Assicura che il pezzo possa essere espulso pulitamente senza rimanere bloccato. |

Pronto a trasformare il tuo progetto di prodotto in un successo produttivo?

La progettazione esperta di utensili e stampi è fondamentale per ottenere accuratezza del pezzo, qualità estetica e cicli di produzione economicamente vantaggiosi. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo ad alte prestazioni che supportano l'intero processo di produzione, dalla prototipazione alla produzione di massa.

I nostri clienti target nella R&S e nella produzione si affidano alle nostre soluzioni per garantire che i loro utensili operino alla massima efficienza. Lascia che ti aiutiamo a ottimizzare la tua produzione.

Contatta oggi i nostri esperti per discutere le esigenze del tuo progetto.

Guida Visiva

Prodotti correlati

- Pressa Cilindrica per Applicazioni di Laboratorio

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

Domande frequenti

- Quali precauzioni devono essere adottate durante il campionamento? Garantire l'accuratezza dei dati e minimizzare i bias

- In che modo la dimensione del campione influisce sull'analisi? Massimizza l'affidabilità della tua ricerca

- Cos'è una pressa per pastiglie? Una guida alla creazione di campioni solidi uniformi da polvere

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Da cosa dipende la dimensione del campione? Padroneggia i 3 fattori chiave per una ricerca accurata