In sintesi, l'evaporazione termica è un metodo semplice di deposizione fisica da vapore (PVD) utilizzato per creare film sottili. Il processo prevede il riscaldamento di un materiale solido all'interno di una camera ad alto vuoto fino a quando non evapora. Questo vapore viaggia quindi attraverso il vuoto e si condensa su una superficie più fredda, chiamata substrato, formando uno strato sottile solido e uniforme.

L'evaporazione termica è apprezzata per la sua semplicità ed è una tecnica fondamentale per la deposizione di strati sottili di metalli puri e composti semplici. Tuttavia, la sua efficacia è definita dai suoi compromessi rispetto a metodi più complessi, in particolare per quanto riguarda le limitazioni dei materiali e la qualità finale del film.

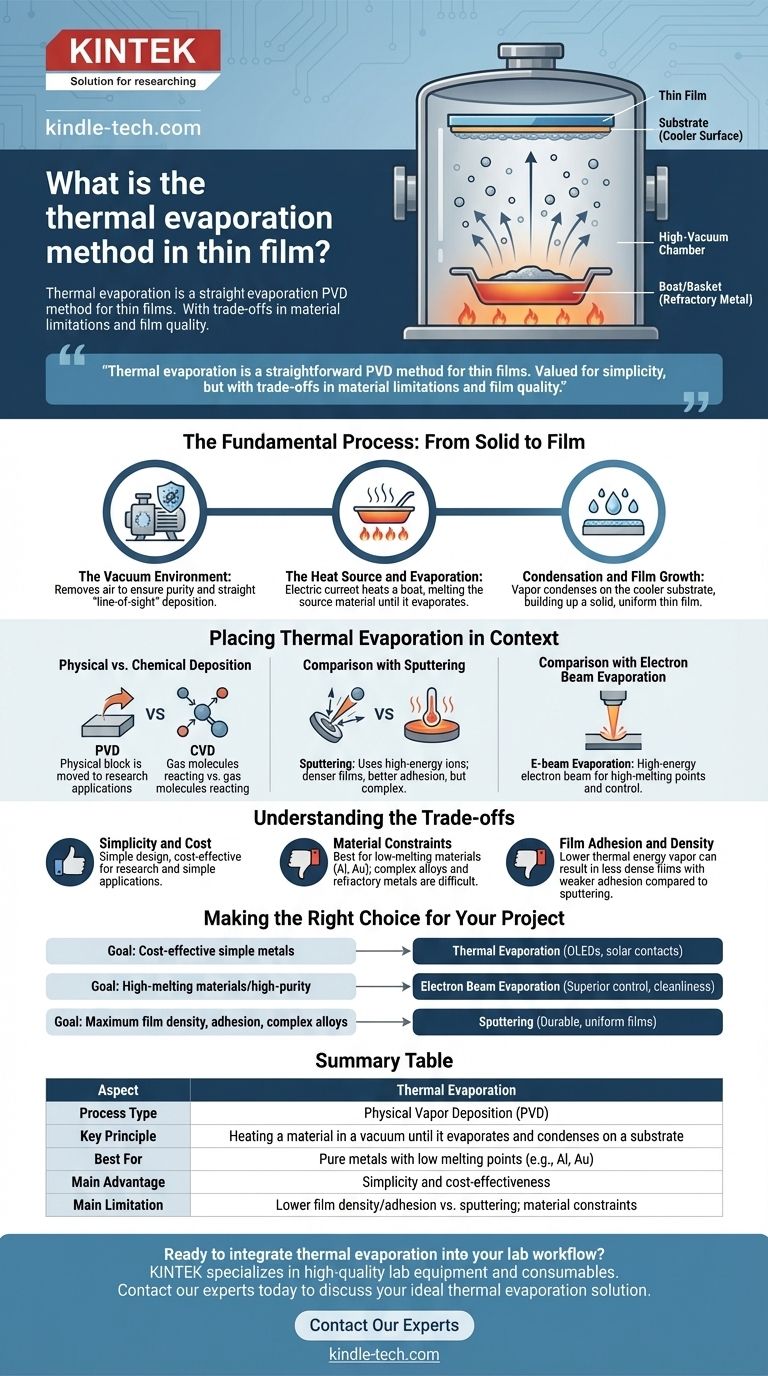

Il processo fondamentale: dal solido al film

Per comprendere l'evaporazione termica, è meglio suddividerla nelle sue tre fasi critiche, tutte le quali avvengono all'interno di un ambiente controllato.

L'ambiente sottovuoto

L'intero processo si svolge in una camera ad alto vuoto. Questo vuoto è essenziale perché rimuove l'aria e altre particelle di gas che potrebbero altrimenti reagire con il vapore caldo o bloccare fisicamente il suo percorso verso il substrato.

Un vuoto pulito garantisce la purezza del film finale e consente al materiale vaporizzato di viaggiare in linea retta, un principio noto come deposizione "linea di vista".

La fonte di calore e l'evaporazione

Il materiale sorgente da depositare viene posto in un contenitore, spesso chiamato "barchetta" o "cestello". Questo contenitore è tipicamente realizzato in un metallo refrattario come il tungsteno.

Una corrente elettrica viene fatta passare attraverso questa barchetta, facendola riscaldare a causa della resistenza elettrica. Questo calore viene trasferito al materiale sorgente, aumentandone la temperatura fino a quando non si scioglie e poi evapora in un gas.

Condensazione e crescita del film

Gli atomi o le molecole vaporizzate si allontanano dalla sorgente calda in tutte le direzioni. Quando colpiscono il substrato molto più freddo (come un wafer di silicio o una lastra di vetro) posizionato sopra la sorgente, perdono rapidamente la loro energia.

Ciò fa sì che il materiale si condensi nuovamente in uno stato solido, accumulandosi gradualmente sul substrato atomo per atomo per formare il film sottile desiderato.

Contestualizzare l'evaporazione termica

L'evaporazione termica è una delle tante tecniche di deposizione e la scelta di quella giusta dipende dai tuoi obiettivi specifici.

Deposizione fisica vs. chimica

I metodi di deposizione sono ampiamente suddivisi in due famiglie. La Deposizione Fisica da Vapore (PVD), come l'evaporazione termica e lo sputtering, trasporta fisicamente un materiale da una sorgente al substrato senza una reazione chimica.

La Deposizione Chimica da Vapore (CVD), al contrario, introduce gas precursori reattivi in una camera che reagiscono chimicamente sulla superficie del substrato per formare il film.

Confronto con lo sputtering

Lo sputtering è un'altra importante tecnica PVD, ma utilizza energia cinetica invece di energia termica. Nello sputtering, ioni ad alta energia da un plasma bombardano un bersaglio, staccando fisicamente atomi che poi si depositano sul substrato.

Gli atomi sputtered hanno un'energia molto più elevata rispetto agli atomi evaporati. Ciò si traduce generalmente in film più densi con una migliore adesione al substrato, ma l'attrezzatura è più complessa.

Confronto con l'evaporazione a fascio elettronico

L'evaporazione a fascio elettronico (e-beam) è una forma più avanzata di evaporazione termica. Invece di una barchetta resistiva, utilizza un fascio di elettroni ad alta energia focalizzato sul materiale sorgente per generare calore intenso e localizzato.

Ciò consente la deposizione di materiali con punti di fusione molto elevati e fornisce un maggiore controllo sulla velocità di deposizione.

Comprendere i compromessi

La semplicità dell'evaporazione termica è il suo più grande punto di forza, ma comporta anche importanti limitazioni che devono essere considerate.

Il vantaggio: semplicità e costo

I sistemi di evaporazione termica sono relativamente semplici nella progettazione e nel funzionamento rispetto ai sistemi di sputtering o CVD. Ciò li rende spesso una scelta più economica sia per la ricerca che per alcune applicazioni industriali.

La limitazione: vincoli sui materiali

Il processo funziona meglio per materiali con punti di fusione ed evaporazione relativamente bassi, come metalli puri come alluminio, oro o indio.

La deposizione di leghe complesse è difficile, poiché l'elemento con il punto di ebollizione più basso evaporerà per primo, modificando la composizione della sorgente e del film. Anche i metalli refrattari con punti di fusione molto elevati sono difficili per i riscaldatori resistivi di base.

La limitazione: adesione e densità del film

Poiché gli atomi evaporati arrivano al substrato con bassa energia termica, i film risultanti possono essere meno densi e avere un'adesione più debole rispetto a quelli prodotti tramite sputtering. Questo può essere un fattore critico in applicazioni che richiedono prestazioni meccaniche o elettriche robuste.

Fare la scelta giusta per il tuo progetto

La selezione di un metodo di deposizione richiede l'allineamento delle capacità della tecnica con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la deposizione economica di metalli semplici: L'evaporazione termica è una scelta eccellente e ampiamente utilizzata per applicazioni come la creazione di contatti elettrici per OLED, celle solari o transistor a film sottile.

- Se il tuo obiettivo principale è la deposizione di materiali ad alto punto di fusione o film ad alta purezza: Dovresti considerare l'evaporazione a fascio elettronico per il suo controllo superiore della temperatura e la sua pulizia.

- Se il tuo obiettivo principale è la massima densità del film, adesione o la deposizione di leghe complesse: Lo sputtering è spesso la tecnica PVD superiore, poiché il processo ad alta energia crea film più durevoli e uniformi.

In definitiva, scegliere lo strumento giusto per la deposizione di film sottili significa capire che ogni metodo offre un equilibrio unico di semplicità, prestazioni e costi.

Tabella riassuntiva:

| Aspetto | Evaporazione Termica |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Principio Chiave | Riscaldamento di un materiale in un vuoto fino a quando non evapora e si condensa su un substrato |

| Ideale per | Metalli puri con bassi punti di fusione (es. Al, Au) |

| Vantaggio Principale | Semplicità ed economicità |

| Limitazione Principale | Minore densità/adesione del film rispetto allo sputtering; vincoli sui materiali |

Pronto a integrare l'evaporazione termica nel flusso di lavoro del tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione di film sottili. Sia che tu stia ricercando nuovi materiali o aumentando la produzione, i nostri sistemi di evaporazione termica e il supporto esperto possono aiutarti a ottenere risultati precisi e affidabili in modo efficiente.

Contatta i nostri esperti oggi per discutere la soluzione di evaporazione termica ideale per le sfide e gli obiettivi specifici del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

Domande frequenti

- Qual è il processo di deposizione per evaporazione termica? Una guida semplice al rivestimento a film sottile

- Cos'è il rivestimento a fascio di elettroni? Una guida ai film sottili PVD ad alte prestazioni

- Quali materiali possono essere evaporati? Padroneggia la deposizione di film sottili con i materiali giusti

- Quali materiali vengono utilizzati nell'evaporazione termica? Dai metalli ai dielettrici per il rivestimento a film sottile

- Quali precauzioni dovrebbero essere adottate durante il processo di evaporazione? Garantire una deposizione di film di alta qualità

- Qual è la fonte di evaporazione per i film sottili? Scegliere tra i metodi termico e a fascio di elettroni

- Qual è l'impatto della temperatura del substrato sulle proprietà del film? Ottimizzare Densità, Cristallinità e Stress

- Qual è la differenza tra sputtering ed e-beam? Scegli il metodo giusto per la deposizione di film sottili