Nella deposizione di film sottili, il substrato è il materiale o la superficie di base su cui viene cresciuto o depositato un nuovo strato di materiale. Sebbene molti materiali possano servire a questo scopo, le scelte più comuni per applicazioni avanzate includono silicio (Si), molibdeno (Mo), nichel (Ni), rame (Cu) e quarzo, ciascuno selezionato per le sue proprietà specifiche. La scelta del substrato è tanto critica quanto la scelta del materiale del film stesso.

Il substrato non è semplicemente un supporto passivo per il film sottile. È un componente attivo nel sistema di deposizione che influenza direttamente l'integrità strutturale, le proprietà e le prestazioni finali del film nella sua applicazione prevista.

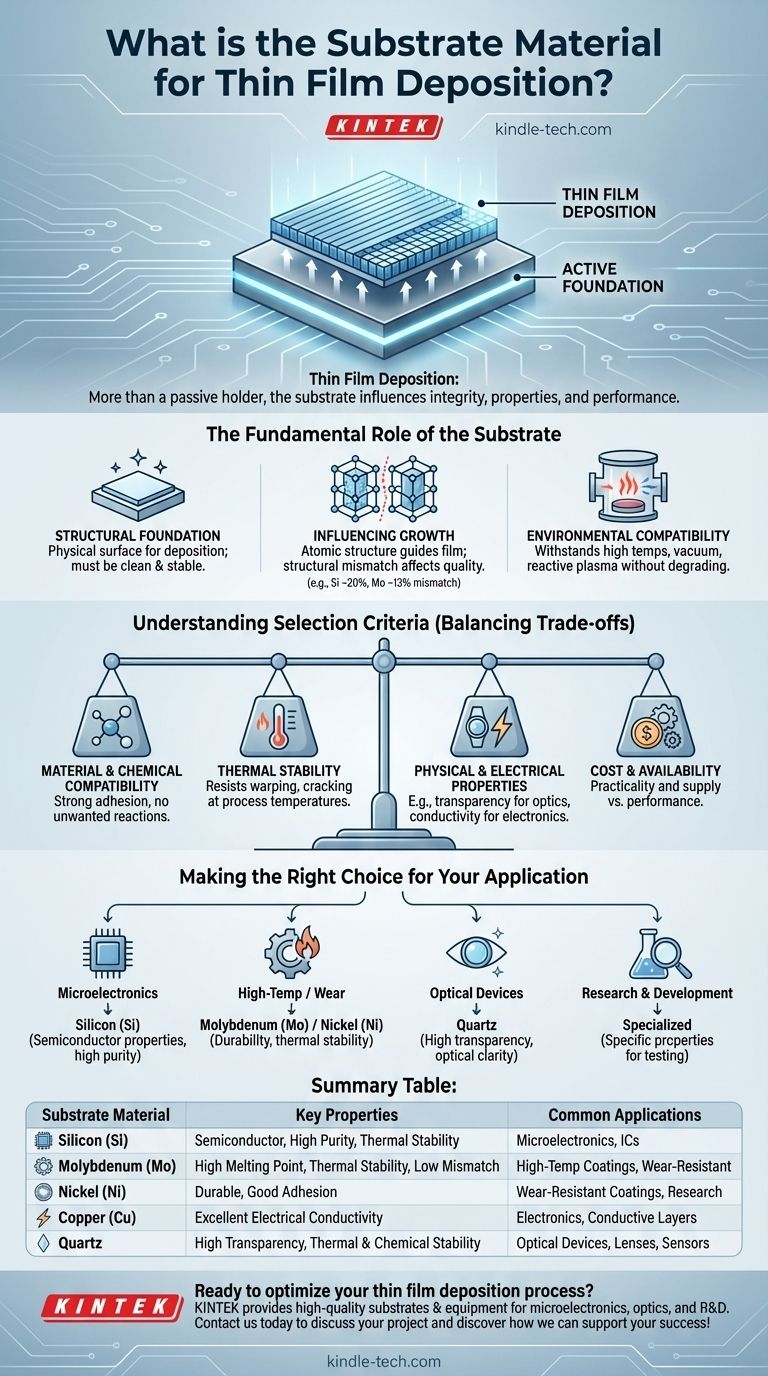

Il Ruolo Fondamentale del Substrato

Comprendere la funzione del substrato va oltre il vederlo come una semplice base. È una parte integrante del prodotto ingegnerizzato finale, che detta ciò che è possibile durante e dopo la deposizione.

Fornire la Base Strutturale

Il substrato fornisce la superficie fisica dove avviene il processo di deposizione, sia esso chimico o fisico. Deve essere pulito, stabile e spesso progettato con precisione per servire da modello per il film.

Influenzare la Crescita e la Struttura del Film

La disposizione atomica della superficie del substrato può guidare la crescita del film sottile. Un fattore chiave è il disadattamento strutturale, ovvero la differenza nella spaziatura del reticolo cristallino tra il substrato e il materiale del film.

Ad esempio, il silicio ha un disadattamento strutturale di circa il 20% con alcuni materiali del film, mentre il molibdeno ha un disadattamento di circa il 13%. Questa differenza può introdurre stress e difetti, influenzando la qualità del film.

Compatibilità con l'Ambiente di Deposizione

I processi di deposizione come la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD) spesso comportano condizioni estreme. Il substrato deve essere in grado di resistere a temperature elevate, ambienti sotto vuoto e plasmi potenzialmente reattivi senza degradarsi.

Comprendere i Criteri di Selezione

La selezione del substrato corretto è un processo di bilanciamento dei compromessi. Nessun singolo materiale è perfetto per ogni situazione; la scelta dipende da un'attenta analisi di molteplici fattori interagenti.

Compatibilità Materiale e Chimica

Il film sottile deve aderire fortemente al substrato. Ciò richiede compatibilità chimica, garantendo che il materiale del film si leghi alla superficie del substrato senza reazioni indesiderate che potrebbero compromettere l'interfaccia.

Stabilità Termica

Molte tecniche di deposizione utilizzano energia termica da riscaldatori resistivi o lampade a infrarossi per guidare la reazione. Il substrato deve avere un punto di fusione e un coefficiente di espansione termica adatti alle temperature del processo per prevenire deformazioni, crepe o delaminazione.

Proprietà Fisiche ed Elettriche

Le proprietà stesse del substrato sono critiche per la funzione finale del dispositivo. Per le applicazioni ottiche, è necessario un substrato trasparente come il quarzo. Per l'elettronica, l'eccezionale purezza e le proprietà semiconduttrici dei wafer di silicio sono indispensabili.

Costo e Disponibilità

Le considerazioni pratiche sono sempre un fattore. Materiali come il silicio sono ampiamente disponibili in elevata purezza grazie alla loro predominanza nell'industria dei semiconduttori, rendendoli una scelta conveniente per molte applicazioni. Substrati più esotici possono offrire prestazioni superiori ma a un costo significativamente più alto.

Fare la Scelta Giusta per la Tua Applicazione

Il substrato ottimale è determinato dall'obiettivo primario del tuo progetto. Il materiale su cui depositi è tanto importante quanto il materiale che stai depositando.

- Se il tuo obiettivo principale è la microelettronica: Il silicio (Si) è la scelta predefinita grazie alle sue proprietà semiconduttrici ben comprese, all'elevata purezza e all'ecosistema di produzione consolidato.

- Se il tuo obiettivo principale è rivestimenti ad alta temperatura o resistenti all'usura: Un substrato metallico come il molibdeno (Mo) o il nichel (Ni) può essere scelto per la sua durabilità e stabilità termica.

- Se il tuo obiettivo principale è dispositivi ottici: Un materiale trasparente con eccellente chiarezza ottica, come il quarzo o il vetro specializzato, è la base richiesta.

- Se il tuo obiettivo principale è la ricerca e sviluppo: La scelta sarà guidata dalle proprietà specifiche che desideri indurre nel film, portando spesso a substrati meno comuni per testare le interazioni dei materiali.

In definitiva, la scelta del substrato giusto è il primo passo per ingegnerizzare le prestazioni del prodotto finale.

Tabella riassuntiva:

| Materiale del Substrato | Proprietà Chiave | Applicazioni Comuni |

|---|---|---|

| Silicio (Si) | Proprietà semiconduttrici, elevata purezza, stabilità termica | Microelettronica, circuiti integrati |

| Molibdeno (Mo) | Alto punto di fusione, stabilità termica, basso disadattamento strutturale | Rivestimenti ad alta temperatura, strati resistenti all'usura |

| Nichel (Ni) | Durevole, buona adesione per molti film | Rivestimenti resistenti all'usura, ricerca |

| Rame (Cu) | Eccellente conduttività elettrica | Elettronica, strati conduttivi |

| Quarzo | Elevata trasparenza, stabilità termica e chimica | Dispositivi ottici, lenti, sensori |

Pronto a ottimizzare il tuo processo di deposizione di film sottili? Il substrato giusto è fondamentale per le prestazioni del tuo film, sia per la microelettronica, l'ottica o la R&S. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi substrati e sistemi di deposizione, per soddisfare le tue specifiche esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare i materiali perfetti per garantire forte adesione, stabilità termica e risultati superiori. Contattaci oggi per discutere il tuo progetto e scoprire come possiamo supportare il tuo successo!

Guida Visiva

Prodotti correlati

- Substrato di Vetro per Finestre Ottiche Wafer Substrato CaF2 Finestra

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

Domande frequenti

- Quale precursore viene utilizzato durante la sintesi di CNT mediante il metodo CVD? Scegli la giusta fonte di carbonio per i tuoi nanotubi

- Quali sono i metodi per produrre il grafene? Una guida alla sintesi "top-down" e "bottom-up"

- Quali sono i diversi tipi di esfoliazione per il grafene? Scegli il metodo giusto per la tua applicazione

- Qual è l'ostacolo più grande alla produzione di grafene? Il dilemma tra costi, qualità e scala

- Qual è il substrato per la deposizione di film sottili? Una guida alla scelta della vostra base

- Quali sono i metodi di sintesi e purificazione per i nanotubi di carbonio? Scalare qualità e purezza per la tua applicazione

- Cos'è il rivestimento a sputtering e perché farlo? Ottieni film sottili superiori per SEM e applicazioni funzionali

- Quali materiali sono depositati tramite CVD? Dai semiconduttori ai rivestimenti super-duri