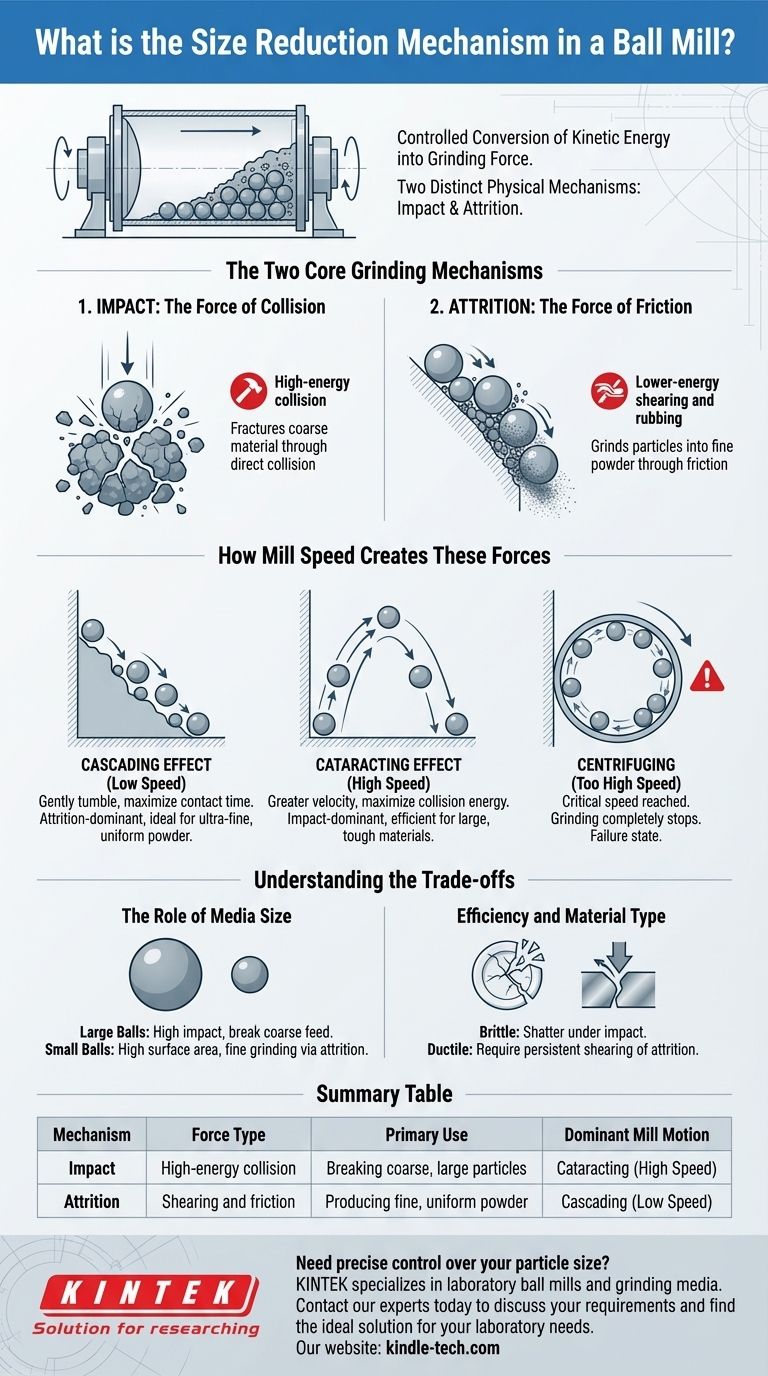

In un mulino a sfere, la riduzione delle dimensioni si ottiene attraverso due distinti meccanismi fisici. Mentre il cilindro del mulino ruota, i mezzi di macinazione (le sfere) al suo interno vengono sollevati e poi cadono, convertendo l'energia rotazionale in forze che scompongono il materiale. Questo processo è un'interazione dinamica tra collisioni energiche e attrito di macinazione.

Il principio fondamentale di un mulino a sfere è la conversione controllata dell'energia cinetica in forza di macinazione. Ciò si realizza attraverso due azioni principali: l'impatto, che frattura il materiale grossolano tramite collisione diretta, e l'attrito, che macina le particelle in una polvere fine tramite attrito e taglio.

I Due Meccanismi Fondamentali di Macinazione

L'efficacia di un mulino a sfere deriva dalla sua capacità di applicare contemporaneamente due diversi tipi di forza. L'equilibrio tra queste forze determina la dimensione finale delle particelle e l'efficienza del processo di macinazione.

Impatto: La Forza della Collisione

L'impatto è un evento ad alta energia in cui una sfera di macinazione cade e colpisce il materiale. Questo è il meccanismo primario per scomporre particelle di alimentazione grandi e grossolane.

Mentre il cilindro del mulino ruota, solleva le sfere lungo il lato. A una certa altezza, la gravità vince le forze che tengono le sfere alla parete, ed esse si staccano, cadendo sul materiale sul fondo del mulino. Questa azione è come un colpo di martello, causando una frattura fragile nelle particelle bersaglio.

Attrito: La Forza dell'Attrito

L'attrito è un'azione di taglio e sfregamento a bassa energia. Questo meccanismo è responsabile della macinazione fine che riduce le particelle già piccole in una polvere liscia.

Ciò si verifica quando le sfere cadono e rotolano l'una sull'altra, intrappolando il materiale tra di esse. L'attrito e le forze di taglio risultanti sfregano le superfici delle particelle, consumandole gradualmente e lucidandole fino a uno stato più fine.

Come la Velocità del Mulino Crea Queste Forze

La velocità di rotazione del mulino è il parametro operativo più critico perché controlla direttamente quale meccanismo di macinazione—impatto o attrito—è dominante.

L'Effetto a Cascata (Bassa Velocità)

A velocità inferiori, le sfere non vengono sollevate molto in alto sulla parete del cilindro. Esse rotolano delicatamente l'una sull'altra in una cascata continua lungo la superficie del materiale.

Questo movimento minimizza la forza d'impatto ma massimizza il tempo di contatto e l'azione di sfregamento tra le sfere e il materiale. Un mulino a cascata è dominato dall'attrito, ideale per produrre una polvere estremamente fine e uniforme.

L'Effetto a Cataratta (Alta Velocità)

All'aumentare della velocità di rotazione, la forza centrifuga porta le sfere più in alto sulla parete del cilindro prima che si liberino. Seguono quindi un percorso più parabolico, cadendo con velocità e forza molto maggiori sul materiale.

Questo movimento a cataratta massimizza l'energia di collisione, rendendo il processo dominato dall'impatto. Questo è il modo più efficiente per fratturare rapidamente materiali più grandi e tenaci.

Centrifugazione (Velocità Troppo Elevata)

Se il mulino ruota troppo velocemente, raggiungerà una "velocità critica". A questo punto, la forza centrifuga è così forte da bloccare i mezzi di macinazione e il materiale alla parete del cilindro.

Quando ciò accade, non c'è rotolamento o caduta, e quindi nessun movimento relativo. La macinazione si ferma completamente. Questo è uno stato di fallimento che deve essere evitato.

Comprendere i Compromessi

Per ottenere il risultato desiderato è necessario bilanciare diversi fattori chiave, non solo la velocità.

Il Ruolo della Dimensione del Mezzo

La dimensione del mezzo di macinazione è cruciale. Le sfere grandi hanno più massa e generano forze d'impatto significativamente maggiori, rendendole efficaci per scomporre l'alimentazione grossolana.

Le sfere piccole, al contrario, hanno una superficie totale molto maggiore e creano più punti di contatto. Questo le rende più efficaci nella macinazione fine tramite attrito e permette loro di riempire gli spazi vuoti tra le sfere più grandi per una macinazione più uniforme.

Efficienza e Tipo di Materiale

L'equilibrio ottimale tra impatto e attrito dipende dalle proprietà del materiale in lavorazione. Materiali fragili come le ceramiche possono frantumarsi facilmente sotto impatto, mentre materiali più duttili possono richiedere il persistente taglio dell'attrito per essere ridotti efficacemente.

Abbinare il Meccanismo al Tuo Obiettivo

Per far funzionare un mulino a sfere in modo efficace, è necessario allineare i suoi parametri operativi con il risultato desiderato.

- Se il tuo obiettivo primario è scomporre particelle grandi e grossolane: Fai funzionare il mulino a una velocità più elevata per favorire un movimento a cataratta e usa mezzi di macinazione più grandi per massimizzare le forze d'impatto.

- Se il tuo obiettivo primario è produrre una polvere molto fine e uniforme: Fai funzionare il mulino a una velocità inferiore per creare un movimento a cascata e usa mezzi di macinazione più piccoli per massimizzare l'attrito.

Padroneggiando l'interazione tra velocità, mezzo e materiale, ottieni un controllo preciso sulla dimensione finale delle tue particelle.

Tabella Riepilogativa:

| Meccanismo | Tipo di Forza | Uso Primario | Movimento Dominante del Mulino |

|---|---|---|---|

| Impatto | Collisione ad alta energia | Rottura di particelle grossolane e grandi | Cataratta (Alta Velocità) |

| Attrito | Taglio e attrito | Produzione di polvere fine e uniforme | Cascata (Bassa Velocità) |

Hai bisogno di un controllo preciso sulla dimensione delle tue particelle?

KINTEK è specializzata in mulini a sfere da laboratorio e mezzi di macinazione, aiutandoti a raggiungere il perfetto equilibrio tra impatto e attrito per i tuoi materiali specifici. Che tu debba frantumare campioni grossolani o creare polveri ultrafini, la nostra esperienza garantisce efficienza e risultati ottimali per il tuo laboratorio.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze di macinazione e trovare la soluzione ideale per le tue necessità di laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Quali sono gli svantaggi di un mulino a palle? Elevato consumo energetico, rumore e rischi di contaminazione

- Qual è la dimensione del prodotto di un mulino a sfere? Ottieni una precisione a livello di micron per i tuoi materiali

- Come un mulino a sfere planetario ad alta energia facilita la sintesi di elettroliti vetrosi solforati? Ottenere l'amorfiizzazione

- Che ruolo svolge un mulino a palle planetario nella produzione di fertilizzanti a base di guscio d'uovo? Sblocca una reattività chimica superiore

- Qual è lo scopo della macinazione a sfere? Uno strumento versatile per la sintesi e la modifica dei materiali