In qualsiasi operazione di macinazione, i corpi macinanti sono l'agente attivo della riduzione delle dimensioni. Servono come meccanismo diretto per trasferire energia dal mulino al materiale in lavorazione. Le proprietà di questi corpi, principalmente la loro dimensione, sono i fattori più critici che governano l'efficienza complessiva della macinazione, misurata sia nell'efficacia della rottura delle particelle che nel consumo di energia.

Il principio fondamentale di una macinazione efficiente non consiste nell'utilizzare i corpi macinanti più grandi o più piccoli, ma nell'abbinare l'energia d'impatto dei corpi ai requisiti specifici di rottura del materiale. I corpi macinanti giusti forniscono energia sufficiente per fratturare efficacemente le particelle senza sprecare energia in collisioni inefficaci.

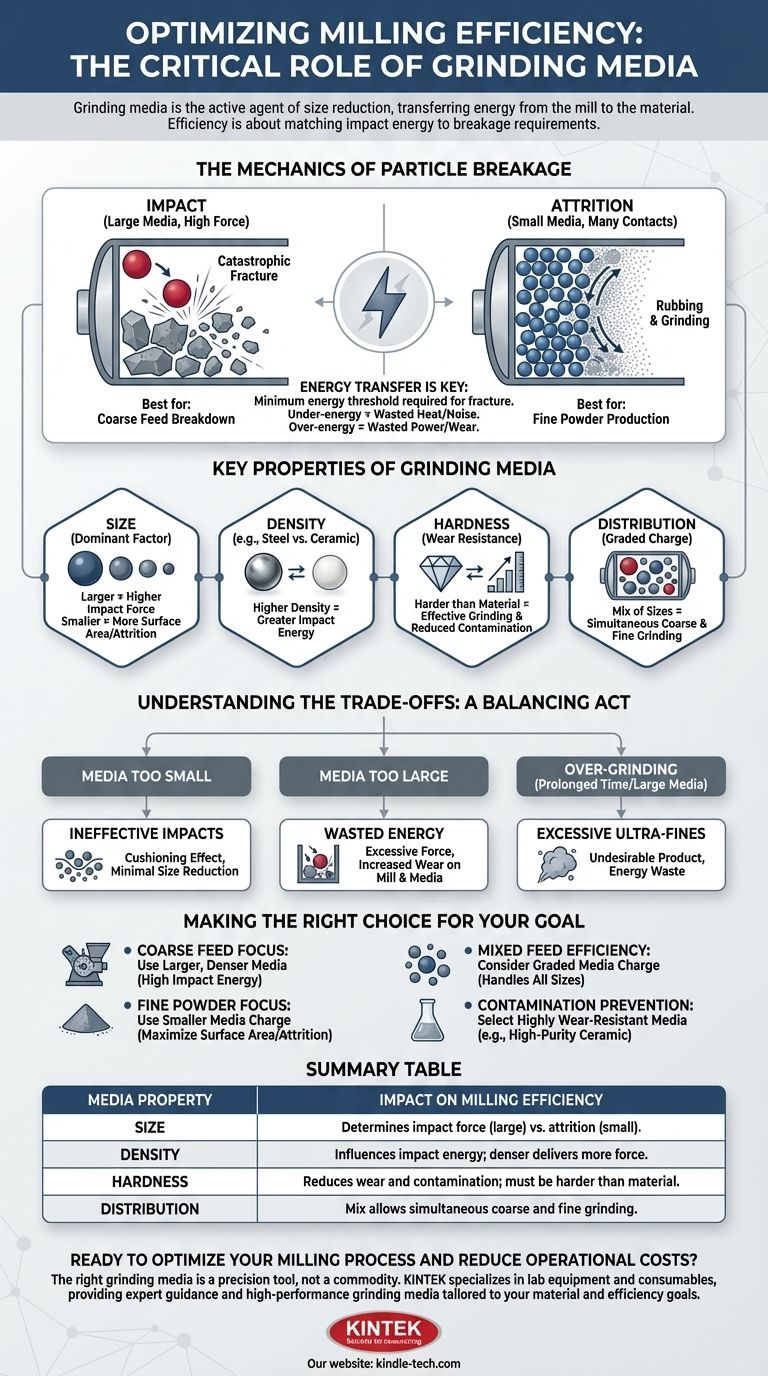

La Meccanica della Rottura delle Particelle

Per comprendere l'efficienza, dobbiamo prima capire come funzionano i corpi macinanti. I corpi macinanti agiscono come un ponte, convertendo l'energia rotazionale di massa del mulino in eventi localizzati ad alta energia che rompono le particelle.

Impatto vs. Attrito

Esistono due meccanismi principali di riduzione delle dimensioni. L'impatto si verifica quando grandi pezzi di corpi macinanti cadono e colpiscono il materiale, causando una frattura catastrofica. L'attrito (o abrasione) è l'azione di sfregamento e macinazione che si verifica quando i corpi macinanti e le particelle scivolano l'uno contro l'altro, il che è migliore per produrre polveri molto fini.

Il Ruolo della Dimensione dei Corpi Macinanti

La dimensione dei corpi macinanti determina direttamente quale di questi meccanismi è dominante.

I corpi macinanti più grandi, quando sollevati dalla rotazione del mulino, cadono con maggiore forza, creando impatti ad alta energia. Questo è essenziale per rompere materiale di alimentazione grande e grossolano.

I corpi macinanti più piccoli hanno meno massa e generano forze d'impatto inferiori. Tuttavia, una carica di corpi macinanti più piccoli ha un numero notevolmente maggiore di punti di contatto e una superficie totale maggiore, promuovendo l'attrito necessario per la macinazione fine.

Il Trasferimento di Energia è Fondamentale

Ogni particella richiede una certa quantità minima di energia per creare una frattura. Se l'energia d'impatto dei corpi macinanti è al di sotto di questa soglia, non si verifica alcuna rottura e l'energia viene sprecata sotto forma di calore e rumore. Se l'energia è troppo alta, può essere sprecata in una macinazione eccessiva o causando un'usura inutile del rivestimento del mulino.

Proprietà Chiave dei Corpi Macinanti

Sebbene la dimensione sia il fattore dominante, un quadro completo dell'efficienza richiede la considerazione di altre proprietà che affinano il processo di macinazione.

Densità dei Corpi Macinanti

La densità del materiale dei corpi macinanti (ad esempio, acciaio vs. ceramica) influenza direttamente l'energia d'impatto. Una sfera più densa della stessa dimensione colpirà con maggiore forza rispetto a una meno densa, rendendola più efficace per rompere materiali duri.

Durezza dei Corpi Macinanti

I corpi macinanti devono essere più duri del materiale da macinare per essere efficaci e per resistere all'usura. L'usura dei corpi macinanti è un costo operativo diretto e può anche introdurre contaminazione indesiderata nel prodotto finale, una preoccupazione critica in settori come quello farmaceutico e alimentare.

Distribuzione dei Corpi Macinanti (La Carica)

In molti casi, l'approccio più efficiente è utilizzare una carica graduata con un mix di dimensioni dei corpi macinanti. Le sfere più grandi si separano per gestire l'alimentazione grossolana, mentre le sfere più piccole lavorano sulle particelle più fini man mano che vengono create. Ciò consente al mulino di eseguire la macinazione grossolana e fine contemporaneamente.

Comprendere i Compromessi

L'ottimizzazione dell'efficienza di macinazione è un atto di bilanciamento. La scelta dei corpi macinanti sbagliati crea problemi operativi significativi e spreca risorse.

Il Problema degli Impatti Inefficaci

L'uso di corpi macinanti troppo piccoli per il materiale di alimentazione è un errore comune. Le particelle semplicemente "ammortizzano" gli impatti a bassa energia, portando a una riduzione minima delle dimensioni e a un consumo di energia sprecato. Il mulino funzionerà, ma non macinerà efficacemente.

Il Problema dell'Energia Sprecata

Al contrario, l'uso di corpi macinanti troppo grandi per il materiale è anche inefficiente. Gli impatti ad alta energia potrebbero essere più di quanto necessario per la frattura, sprecando energia. Ciò può anche portare a un'usura eccessiva sia dei corpi macinanti che dei rivestimenti del mulino, aumentando i costi di manutenzione.

Il Rischio di Macinazione Eccessiva

L'uso di corpi macinanti troppo grandi o il funzionamento del mulino per troppo tempo può creare una quantità eccessiva di particelle ultrafini, un fenomeno noto come macinazione eccessiva. Questo può essere indesiderabile per il prodotto finale e rappresenta uno spreco dell'energia utilizzata per creare tali particelle.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dei corpi macinanti ottimali richiede una chiara comprensione del materiale di partenza e del prodotto finale desiderato.

- Se il tuo obiettivo principale è rompere materiale di alimentazione grossolano: Opta per corpi macinanti più grandi e densi che forniscano l'energia ad alto impatto necessaria per la frattura iniziale.

- Se il tuo obiettivo principale è produrre una polvere molto fine: Utilizza una carica di corpi macinanti più piccoli per massimizzare la superficie e promuovere l'attrito necessario per la macinazione fine.

- Se il tuo obiettivo principale è massimizzare l'efficienza con una dimensione di alimentazione mista: Considera una carica di corpi macinanti graduata con una distribuzione di dimensioni per gestire sia le particelle grossolane che quelle fini in un unico processo.

- Se il tuo obiettivo principale è prevenire la contaminazione del prodotto: Seleziona corpi macinanti altamente resistenti all'usura, come la ceramica ad alta purezza, anche se ciò significa regolare altri parametri per compensare una densità inferiore.

In definitiva, trattare i tuoi corpi macinanti come uno strumento di precisione, non una semplice merce, è la chiave per sbloccare un'operazione di macinazione efficiente ed economica.

Tabella Riepilogativa:

| Proprietà dei Corpi Macinanti | Impatto sull'Efficienza di Macinazione |

|---|---|

| Dimensione | Determina la forza d'impatto (corpi macinanti grandi) vs. l'area superficiale di attrito (corpi macinanti piccoli). |

| Densità | Influenza l'energia d'impatto; i corpi macinanti più densi (ad es. acciaio) erogano maggiore forza. |

| Durezza | Riduce l'usura e la contaminazione; deve essere più dura del materiale da macinare. |

| Distribuzione (Carica Graduata) | Un mix di dimensioni consente la macinazione grossolana e fine simultanea, aumentando l'efficienza. |

Pronto a ottimizzare il tuo processo di macinazione e ridurre i costi operativi? I corpi macinanti giusti sono uno strumento di precisione, non una merce. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo consulenza esperta e corpi macinanti ad alte prestazioni su misura per il tuo materiale e i tuoi obiettivi di efficienza. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e sbloccare prestazioni di macinazione superiori per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Vaso da Laboratorio con Vaso e Sfere di Macinazione in Allumina Zirconia

- Mulino da laboratorio con vaso e sfere in agata

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

Domande frequenti

- Qual è il vantaggio dell'utilizzo di barattoli e sfere di carburo di tungsteno (WC) per la macinazione? Ottenere un'elevata efficienza di macinazione ad alta energia

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza

- Perché i mulini a palle e le sfere in carburo di tungsteno sono preferiti per le polveri ceramiche di litio ad alta purezza? Garantire la massima purezza.

- Perché è necessario utilizzare mulini a palle e mezzi di macinazione in zirconia durante la preparazione di polveri ceramiche composite di carburo di silicio (SiC)/allumina rinforzata con zirconia (ZTA)?

- Perché il nitruro di silicio o la zirconia sono preferiti per la macinazione dei precursori di iodovanadato di piombo? Garantire risultati di elevata purezza