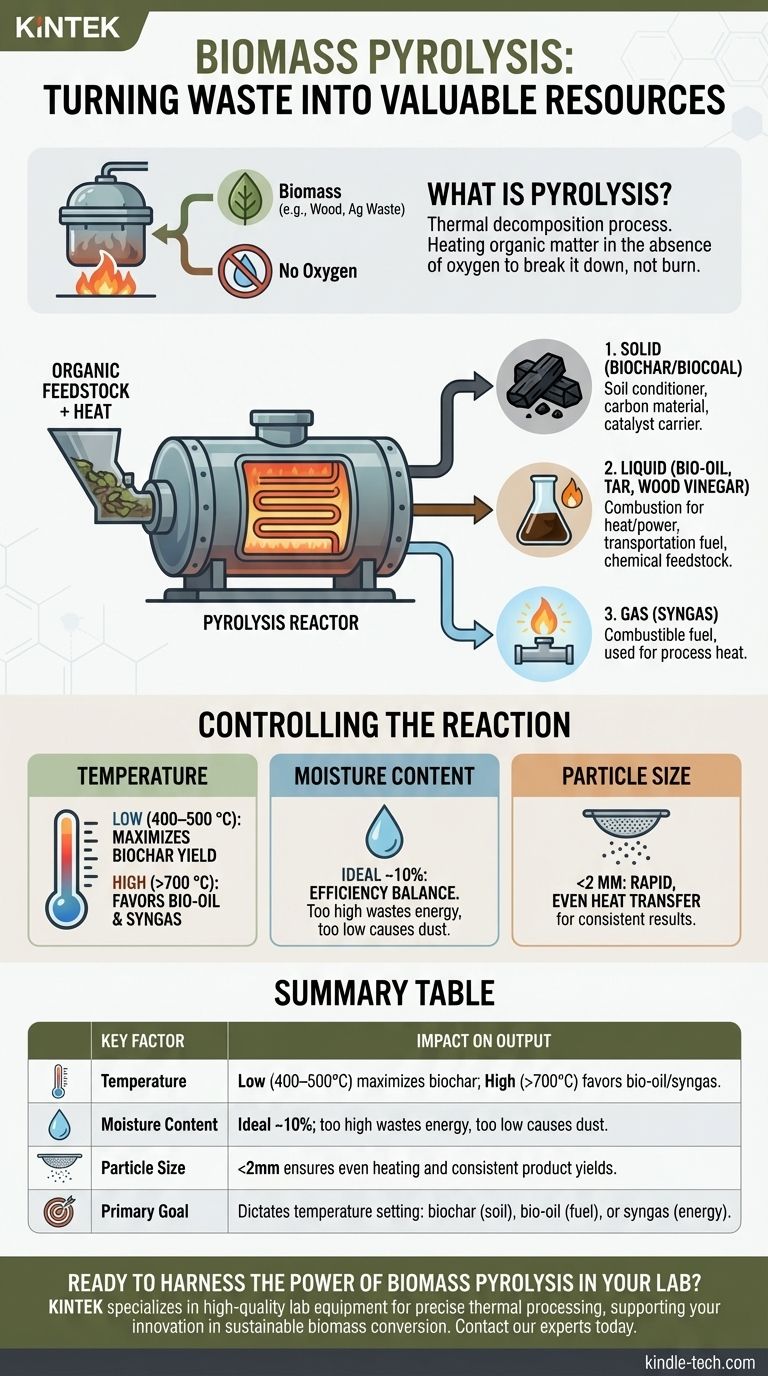

In sostanza, la pirolisi della biomassa è un processo di decomposizione termica. Implica il riscaldamento della materia organica, come legno o rifiuti agricoli, a temperature elevate in completa assenza di ossigeno, il che impedisce che bruci e la scompone invece chimicamente in un solido, un liquido e un gas.

La pirolisi della biomassa non è una singola reazione fissa, ma un processo termico altamente controllato. Il principio fondamentale è che è possibile manipolare condizioni come la temperatura e le proprietà della materia prima per favorire deliberatamente la produzione di biochar solido, bio-olio liquido o syngas combustibile.

Il Processo Fondamentale: Decostruire la Biomassa

Cos'è la Pirolisi?

La pirolisi è una reazione chimica guidata unicamente dal calore. Eliminando l'ossigeno dalla camera di reazione, si previene la combustione (bruciare).

Invece di trasformarsi in cenere e fumo, le complesse molecole organiche all'interno della biomassa si rompono in molecole più semplici e piccole, che poi si riformano come nuovi prodotti.

Gli Input Chiave

Il processo richiede due input principali: una materia prima organica (la biomassa stessa) e calore per guidare la reazione. La composizione esatta della materia prima influenzerà la miscela finale dei prodotti.

I Tre Output Primari

La reazione trasforma la biomassa solida in tre categorie di prodotti distinte.

- Solido: Un residuo solido ricco di carbonio noto come biochar o biocarbone.

- Liquido: Una miscela liquida complessa spesso chiamata bio-olio o olio di pirolisi. Questa può includere anche frazioni separate come catrame e aceto di legno.

- Gas: Una miscela di gas non condensabili, come il syngas, che è combustibile.

Controllare la Reazione per Definire l'Output

Le rese specifiche di biochar, bio-olio e syngas non sono casuali. Sono il risultato diretto delle condizioni del processo, che è possibile controllare per mirare a un risultato desiderato.

Il Ruolo Critico della Temperatura

La temperatura è la leva di controllo più significativa nella pirolisi. Diversi intervalli di temperatura favoriscono la formazione di prodotti diversi.

Temperature più basse, tipicamente intorno a 400–500 °C, massimizzano la resa del prodotto solido, il biochar.

Temperature più elevate, spesso superiori a 700 °C, favoriscono la produzione di bio-olio liquido e syngas scomponendo ulteriormente la materia organica.

L'Impatto dell'Umidità della Materia Prima

Il contenuto di umidità della materia prima di biomassa è fondamentale per l'efficienza del processo. Un livello di umidità ideale è di circa il 10%.

Se l'umidità è troppo alta, il processo spreca energia significativa facendo bollire l'acqua in eccesso. Se è troppo bassa, la materia prima può diventare polverosa e difficile da lavorare efficacemente.

Perché la Dimensione delle Particelle è Importante

La maggior parte delle tecnologie di pirolisi richiede una dimensione delle particelle della materia prima piccola e costante, spesso inferiore a 2 mm.

Ciò assicura un trasferimento di calore rapido e uniforme in ogni particella, portando a una reazione più completa ed efficiente. Le particelle più grandi si riscaldano in modo non uniforme, con conseguente miscela di prodotti incoerente.

Comprendere i Prodotti e le Loro Applicazioni

Ogni output dalla reazione di pirolisi ha proprietà e usi potenziali distinti, trasformando ciò che una volta era un rifiuto in una risorsa preziosa.

Il Prodotto Solido: Biochar

Il biochar è una sostanza stabile, simile al carbone vegetale. Le sue applicazioni principali sono come ammendante del suolo per migliorare la salute del suolo e la ritenzione idrica o come materiale carbonioso specializzato e supporto per catalizzatori.

Il Prodotto Liquido: Bio-olio

Il bio-olio è un liquido ad alta densità energetica che può essere utilizzato direttamente per la combustione nel riscaldamento e nella generazione di elettricità. Può anche essere raffinato in carburanti per trasporti avanzati o utilizzato come fonte per prodotti chimici speciali.

Il Prodotto Gassoso: Syngas

Il syngas non condensabile prodotto durante la pirolisi è un combustibile. Viene spesso catturato e utilizzato per fornire calore al reattore di pirolisi stesso, rendendo il processo più efficiente dal punto di vista energetico e autosufficiente.

Considerazioni Chiave e Compromessi

Sebbene potente, la pirolisi è un processo tecnico con vincoli pratici che devono essere gestiti per un funzionamento di successo.

La Preparazione della Materia Prima è Non Negoziabile

I rigorosi requisiti per il contenuto di umidità e la dimensione delle particelle implicano che la biomassa quasi sempre richiede una pre-lavorazione. L'energia e i costi associati all'essiccazione e alla macinazione della materia prima devono essere considerati nell'efficienza complessiva e nell'economia del sistema.

La Resa del Prodotto è un Atto di Equilibrio

Non è possibile massimizzare contemporaneamente la resa di tutti e tre i prodotti. Una decisione di ottimizzare per il biochar utilizzando temperature più basse ridurrà intrinsecamente la resa di bio-olio e syngas, e viceversa. Il processo deve essere messo a punto in base al tuo obiettivo principale.

Gestione di Output Complessi

L'output non è perfettamente pulito. Il flusso liquido contiene spesso una miscela di bio-olio, catrame e aceto di legno, che deve essere raccolta, separata e gestita correttamente. Ciò aggiunge un livello di complessità alla progettazione del sistema.

Applicare Questo al Tuo Obiettivo

La tua strategia per implementare la pirolisi dovrebbe essere dettata dal tuo obiettivo finale.

- Se la tua attenzione principale è l'emendamento del suolo o la sequestrazione del carbonio: Esegui il processo a temperature più basse (400-500°C) per massimizzare la resa di biochar stabile.

- Se la tua attenzione principale è la creazione di combustibili liquidi o materie prime chimiche: Operare a temperature più elevate (>700°C) per favorire il cracking termico che produce più bio-olio.

- Se la tua attenzione principale è la massima efficienza energetica o l'energia in loco: Progetta il sistema per catturare e bruciare il syngas per fornire calore di processo, riducendo gli input energetici esterni.

In definitiva, la pirolisi della biomassa è una tecnologia di conversione versatile che ti consente di trasformare passività organiche in beni specifici e di alto valore.

Tabella Riassuntiva:

| Fattore Chiave | Impatto sull'Output della Pirolisi |

|---|---|

| Temperatura | Bassa (400-500°C) massimizza il biochar; Alta (>700°C) favorisce bio-olio/syngas. |

| Contenuto di Umidità | Ideale ~10%; troppo alto spreca energia, troppo basso causa polvere. |

| Dimensione delle Particelle | <2mm assicura un riscaldamento uniforme e rese di prodotto costanti. |

| Obiettivo Primario | Dettare l'impostazione della temperatura: biochar (suolo), bio-olio (carburante) o syngas (energia). |

Pronto a sfruttare il potere della pirolisi della biomassa nel tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per un'elaborazione termica precisa. Che tu stia ricercando biochar per il miglioramento del suolo, bio-olio per combustibili rinnovabili o syngas per il recupero energetico, i nostri affidabili sistemi di pirolisi ti aiutano a ottenere risultati coerenti e controllati. Contatta oggi i nostri esperti per discutere le tue esigenze di laboratorio e scoprire come KINTEK può supportare la tua innovazione nella conversione sostenibile della biomassa.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Cosa succede dopo la calcinazione? Una guida alla trasformazione dei materiali e ai passaggi successivi

- Quali sono le emissioni della pirolisi del legno? Comprendere i prodotti rispetto agli inquinanti

- Come si chiama il forno per cuocere la ceramica? Scopri il Forno: La Chiave per Ceramiche Perfette

- Quale ruolo svolge un forno di arrostimento ad alta temperatura nel recupero di alluminio e alcali? Calcinazione Essenziale.

- Cos'è un forno calcinatore? Il reattore ad alta temperatura per la trasformazione dei materiali

- La pirolisi della plastica è sostenibile? Uno sguardo equilibrato ai compromessi ambientali

- Qual è l'uso del catalizzatore nella pirolisi della plastica? Aumentare l'efficienza e la qualità del carburante

- Qual è l'intervallo di temperatura per la pirolisi della biomassa? Controlla la tua produzione di biochar, bio-olio o syngas