In termini semplici, il processo di Deposizione Fisica da Vapore (PVD) per i gioielli è un metodo di rivestimento sottovuoto ad alta tecnologia che lega molecolarmente un materiale ceramico durevole e a film sottile su una base metallica. A differenza della placcatura tradizionale, che stratifica una finitura in superficie, il PVD integra il rivestimento con il gioiello stesso. Questo crea una superficie eccezionalmente resistente a graffi, ossidazione e corrosione, consentendo al contempo un'ampia varietà di colori.

Il valore essenziale del PVD è la sua capacità di creare un nuovo strato superficiale integrato, non solo di applicare un colore. Legando fisicamente il rivestimento al metallo di base a livello atomico, il processo produce una finitura che è fondamentalmente più durevole e duratura di qualsiasi metodo di placcatura tradizionale.

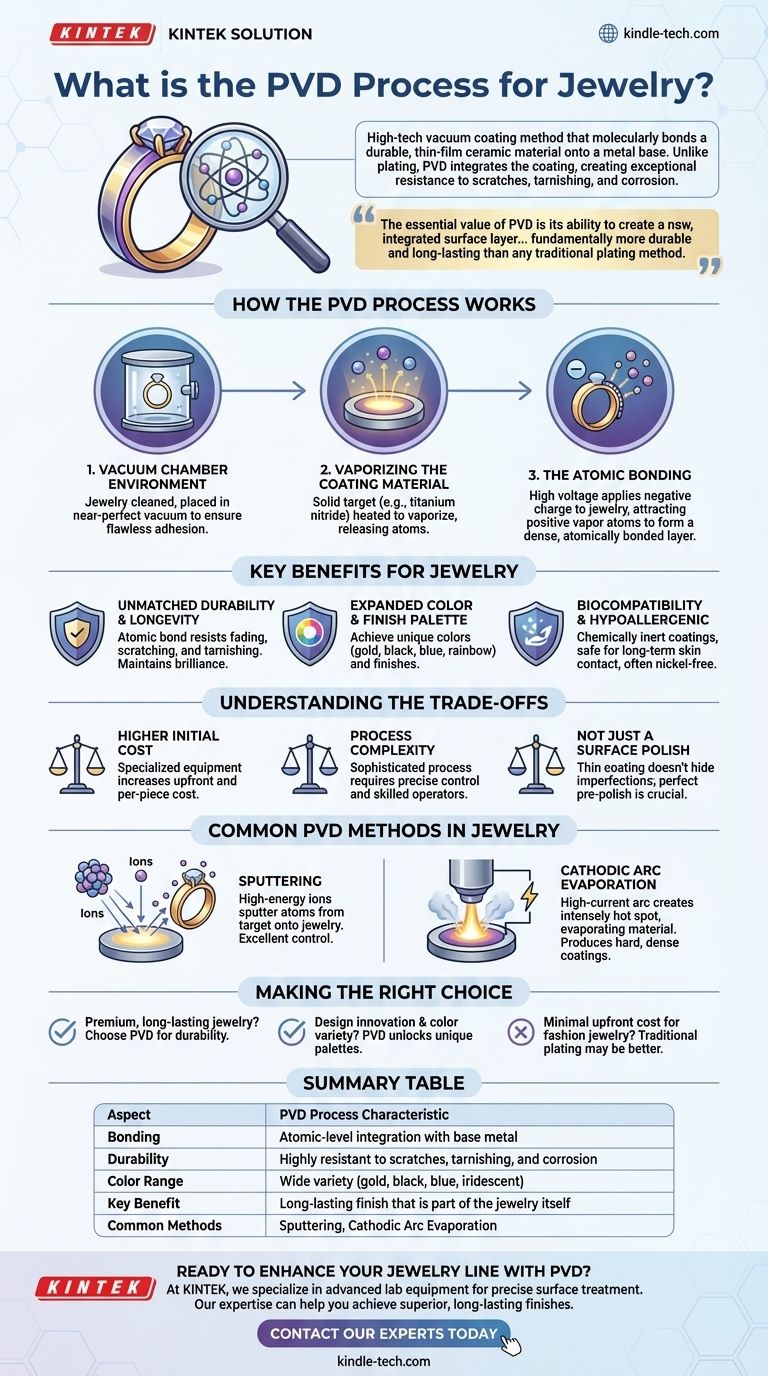

Come funziona il processo PVD

Il PVD trasforma un materiale di rivestimento solido in vapore, che poi si condensa sul gioiello, formando un legame forte e permanente. Tutto questo avviene in un ambiente sottovuoto altamente controllato.

L'ambiente della camera a vuoto

Innanzitutto, il gioiello viene meticolosamente pulito e posto all'interno di una camera a vuoto. Tutta l'aria e le impurità vengono pompate via, creando un vuoto quasi perfetto. Questo passaggio è fondamentale per garantire che il rivestimento aderisca perfettamente senza contaminanti.

Vaporizzazione del materiale di rivestimento

Un materiale "target" solido — spesso una ceramica come il nitruro di titanio — viene quindi riscaldato ad alta temperatura utilizzando una sorgente ad alta energia. Ciò provoca l'evaporazione, o vaporizzazione, del materiale, rilasciando singoli atomi o molecole che si disperdono in tutta la camera.

Il legame atomico

Una tensione elevata viene applicata al gioiello, conferendogli una carica negativa. Questa carica attrae gli atomi vaporizzati caricati positivamente, che accelerano verso il gioiello ad alta velocità. Si incorporano nella superficie del metallo di base, formando uno strato denso, duro e legato atomicamente.

I principali vantaggi per i gioielli

Il processo PVD è stato adottato dall'industria della gioielleria perché risolve due problemi fondamentali: la fragilità della placcatura tradizionale e la palette di colori limitata dei metalli preziosi.

Durata e longevità ineguagliabili

Il legame atomico creato durante il PVD si traduce in una finitura che fa parte del gioiello stesso. Ciò lo rende incredibilmente resistente allo sbiadimento, ai graffi e all'ossidazione dovuti all'usura quotidiana, al sudore e ai profumi. I gioielli rivestiti in PVD mantengono la loro brillantezza per un periodo prolungato.

Palette di colori e finiture ampliata

Il PVD consente ai designer di ottenere colori impossibili con i soli metalli naturali. Le finiture possono variare dai classici toni oro e oro rosa al nero, blu e persino effetti arcobaleno iridescenti. Ciò si ottiene utilizzando diversi materiali di rivestimento e controllando le variabili di processo.

Biocompatibilità e proprietà ipoallergeniche

Molti rivestimenti PVD comuni, come il nitruro di titanio, sono chimicamente inerti e biocompatibili. Ciò significa che sono ipoallergenici e sicuri per il contatto prolungato con la pelle, il che rappresenta un vantaggio significativo rispetto alle leghe placcate che possono contenere nichel o altri irritanti.

Comprendere i compromessi

Sebbene altamente efficace, il PVD non è privo di considerazioni specifiche. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo iniziale più elevato

L'attrezzatura specializzata richiesta per il PVD — comprese camere a vuoto e alimentatori ad alta tensione — rende l'investimento iniziale e il costo per pezzo più elevati rispetto alla galvanoplastica tradizionale.

Complessità del processo

Il PVD è un processo sofisticato che richiede un controllo preciso di temperatura, pressione e tempi. Richiede operatori qualificati ed è meno tollerante agli errori rispetto ai metodi di rivestimento più semplici. La qualità della finitura dipende direttamente dalla pulizia e dalla preparazione del substrato.

Non solo una lucidatura superficiale

Poiché il rivestimento PVD è così sottile e si adatta perfettamente alla superficie, non nasconderà le imperfezioni sottostanti. Il metallo di base deve essere lucidato a una finitura perfetta prima che il rivestimento venga applicato, poiché eventuali graffi o difetti rimarranno visibili.

Metodi PVD comuni nella gioielleria

Sebbene il principio rimanga lo stesso, due tecniche principali sono utilizzate per i gioielli, ciascuna con caratteristiche distinte.

Sputtering

In questo metodo, il materiale di rivestimento target viene bombardato con ioni ad alta energia, che "sputterano" o staccano atomi dalla sua superficie. Questi atomi poi viaggiano e si depositano sul gioiello. Lo sputtering è altamente versatile e offre un eccellente controllo sullo spessore e sull'uniformità del rivestimento.

Evaporazione ad arco catodico (Arc-PVD)

Questa tecnica utilizza un arco elettrico ad alta corrente per colpire il materiale target, creando un piccolo punto intensamente caldo che evapora il materiale in un vapore altamente ionizzato. L'Arc-PVD è noto per la produzione di rivestimenti estremamente duri e densi.

Fare la scelta giusta per il tuo obiettivo

Decidere se utilizzare il PVD dipende interamente dagli obiettivi del tuo prodotto e dalla posizione di mercato.

- Se il tuo obiettivo principale è creare gioielli premium e durevoli: il PVD è la scelta superiore per garantire la durata del colore e della finitura contro l'usura quotidiana.

- Se il tuo obiettivo principale è l'innovazione del design e la varietà di colori: il PVD sblocca una vasta palette oltre i metalli tradizionali, consentendo pezzi unici e di tendenza.

- Se il tuo obiettivo principale è un costo iniziale minimo per gioielli di moda con una breve aspettativa di vita: la galvanoplastica tradizionale potrebbe rimanere un'alternativa più attenta al budget.

In definitiva, comprendere il PVD ti consente di fare una scelta deliberata tra una finitura temporanea e una superficie integrata in modo permanente.

Tabella riassuntiva:

| Aspetto | Caratteristica del processo PVD |

|---|---|

| Legame | Integrazione a livello atomico con il metallo di base |

| Durata | Altamente resistente a graffi, ossidazione e corrosione |

| Gamma di colori | Ampia varietà (oro, nero, blu, iridescente) |

| Vantaggio chiave | Finitura a lunga durata che fa parte del gioiello stesso |

| Metodi comuni | Sputtering, Evaporazione ad arco catodico |

Pronto a migliorare la tua linea di gioielli con rivestimenti PVD durevoli e vivaci?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per applicazioni di trattamento superficiale precise. La nostra esperienza può aiutarti a ottenere le finiture superiori e durature che il mercato odierno richiede.

Forniamo soluzioni per:

- Produttori di gioielli che cercano rivestimenti durevoli e ipoallergenici.

- Designer che desiderano espandere la loro palette di colori e finiture.

- Laboratori che richiedono processi PVD affidabili per risultati di alta qualità.

Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature possono portare i vantaggi della tecnologia PVD ai tuoi prodotti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto