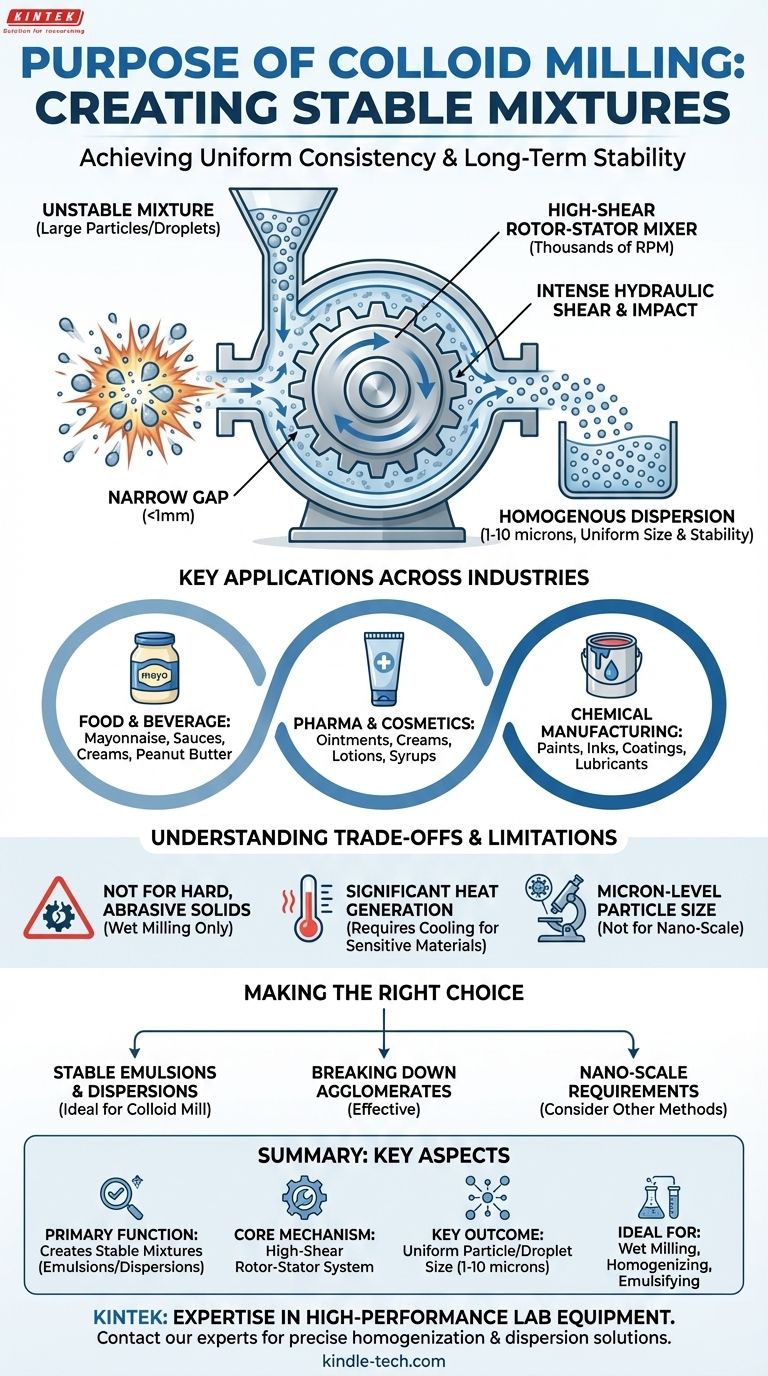

In sintesi, lo scopo di un mulino colloidale è creare miscele altamente stabili riducendo drasticamente le dimensioni delle particelle o delle goccioline all'interno di un liquido. Funziona come un miscelatore rotore-statore ad alto taglio, progettato per omogeneizzare, disperdere ed emulsionare materiali che altrimenti si separerebbero nel tempo. Questo processo garantisce che un prodotto abbia una consistenza, una texture e una stabilità a lungo termine uniformi.

La funzione immediata di un mulino colloidale è la riduzione delle dimensioni delle particelle. Il suo obiettivo finale, tuttavia, è produrre un'emulsione o dispersione omogenea e stabile, fondamentale per la qualità, le prestazioni e la durata di innumerevoli prodotti industriali e di consumo.

Come un mulino colloidale crea una miscela stabile

Un mulino colloidale raggiunge i suoi risultati attraverso un'intensa forza meccanica applicata a un fluido. L'intero processo si basa su un principio ingegneristico semplice ma potente.

Il meccanismo rotore-statore

Il cuore del mulino è composto da due componenti principali: un rotore che gira a velocità estremamente elevate (spesso migliaia di giri/min) e un involucro esterno fisso chiamato statore.

Il rotore e lo statore sono lavorati con precisione con complessi schemi di fessure o denti. Sono posizionati incredibilmente vicini l'uno all'altro, creando un divario molto stretto, spesso inferiore a un millimetro.

Intenso taglio idraulico

Quando il prodotto viene alimentato nel mulino, è soggetto a immense forze fisiche all'interno di questo piccolo spazio. L'alta velocità di rotazione del rotore crea una massiccia differenza di velocità rispetto allo statore fisso.

Questo differenziale genera un potente taglio idraulico, che scompone violentemente grandi particelle solide o goccioline liquide. Il prodotto viene forzato attraverso i denti del rotore-statore, sperimentando una combinazione di taglio, impatto e turbolenza ad alta frequenza che ne scompone i componenti.

Da miscela instabile a dispersione omogenea

Questo intenso apporto di energia riduce le particelle o le goccioline a una dimensione molto piccola e uniforme, tipicamente nell'intervallo di 1-10 micron.

Riducendo i componenti a questa scala microscopica e distribuendoli uniformemente in tutta la base liquida, il mulino colloidale crea una miscela stabile. Le particelle più piccole sono più facilmente sospese e meno suscettibili alle forze di gravità o galleggiamento che causano la separazione.

Applicazioni chiave in vari settori

La capacità di creare miscele stabili e uniformi rende il mulino colloidale un'attrezzatura essenziale in numerosi settori.

Produzione alimentare e di bevande

Nella lavorazione degli alimenti, la consistenza e la stabilità sono fondamentali. I mulini colloidali sono utilizzati per produrre maionese, condimenti per insalate, salse e creme, garantendo che le fasi olio e acqua non si separino. Sono anche usati per macinare materiali come le arachidi in un burro di arachidi liscio e omogeneo.

Farmaceutici e cosmetici

Per i prodotti applicati sulla pelle o ingeriti, l'uniformità è fondamentale sia per la sicurezza che per l'efficacia. I mulini colloidali sono utilizzati per produrre unguenti, creme, lozioni e sciroppi medicinali, garantendo che i principi attivi siano dispersi uniformemente per un dosaggio e un assorbimento costanti.

Produzione chimica

Nell'industria chimica, i mulini colloidali sono utilizzati per produrre vernici, inchiostri, rivestimenti e lubrificanti. La loro funzione è quella di disperdere uniformemente pigmenti, additivi e altri solidi in una base liquida, il che è cruciale per la consistenza del colore, le prestazioni e la stabilità del prodotto finale.

Comprendere i compromessi e le limitazioni

Sebbene sia altamente efficace, un mulino colloidale non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarlo correttamente.

Non progettato per solidi duri e abrasivi

Un mulino colloidale eccelle nella macinazione a umido o nella dispersione di solidi già sospesi in un liquido. Non è un macinino per materiali duri e secchi e può essere danneggiato da particelle altamente abrasive.

Significativa generazione di calore

L'intenso taglio meccanico crea una notevole quantità di calore come sottoprodotto. Per i materiali sensibili al calore, come alcuni prodotti farmaceutici o alimentari, questo può essere un problema significativo che può degradare il prodotto. Molti mulini colloidali sono dotati di una camicia di raffreddamento per mitigare questo effetto.

Limiti sulla dimensione finale delle particelle

Un mulino colloidale è eccellente per ridurre le particelle a livello di micron. Tuttavia, per applicazioni che richiedono particelle su scala nanometrica, potrebbero essere necessarie altre tecnologie come omogeneizzatori ad alta pressione o mulini a sfere, poiché possono raggiungere un grado di riduzione più fine.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'attrezzatura di lavorazione corretta dipende interamente dalle caratteristiche desiderate del tuo prodotto finale.

- Se il tuo obiettivo principale è creare un'emulsione liquido-liquido stabile (come una salsa o una lozione): Un mulino colloidale è una scelta ideale e altamente efficiente per ottenere la dimensione delle goccioline richiesta e la stabilità a lungo termine.

- Se il tuo obiettivo principale è disperdere un solido morbido, pre-macinato in un liquido (come un pigmento o un principio attivo): Un mulino colloidale fornisce il taglio necessario per rompere gli agglomerati e garantire un prodotto finale liscio e omogeneo.

- Se il tuo obiettivo principale è ottenere la dimensione delle particelle più fine possibile (nanometri) per un'applicazione ad alte prestazioni: Dovresti valutare attrezzature più specializzate, poiché un mulino colloidale potrebbe non soddisfare il livello di finezza richiesto.

In definitiva, comprendere il principio della macinazione rotore-statore ad alto taglio ti consente di selezionare lo strumento preciso per garantire la qualità, la consistenza e la stabilità del tuo prodotto.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Funzione primaria | Crea miscele altamente stabili (emulsioni/dispersioni) |

| Meccanismo principale | Sistema rotore-statore ad alto taglio |

| Risultato chiave | Dimensione uniforme delle particelle/goccioline (1-10 micron) |

| Settori principali | Alimentare e bevande, Farmaceutico, Cosmetico, Chimico |

| Ideale per | Macinazione a umido, omogeneizzazione, emulsione di materiali sensibili al calore (con raffreddamento) |

Hai bisogno di garantire la stabilità e l'uniformità del tuo prodotto?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi mulini colloidali progettati per un'omogeneizzazione e dispersione precise. Che tu stia sviluppando una nuova crema cosmetica, una salsa alimentare stabile o un unguento farmaceutico uniforme, la nostra esperienza può aiutarti a raggiungere una consistenza perfetta e una durata di conservazione prolungata.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare il mulino colloidale ideale per le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

- Macinatore per macinazione di tessuti micro-laboratorio

- Mulino a Tessuto Ibrido da Laboratorio

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Omogeneizzatore sterile a battitura per omogeneizzazione e dispersione di tessuti

Domande frequenti

- In che modo un omogeneizzatore ad alta efficienza contribuisce alla preparazione dei precursori di tobermorite e xonotlite?

- Quali sono i vantaggi dell'utilizzo di un omogeneizzatore ad alto taglio per i rivestimenti BED/GMA? Ottenere una dispersione nanometrica superiore

- Quali sono i vantaggi di un mulino colloidale? Ottenere un'emulsificazione superiore e una lavorazione ad alto rendimento

- Qual è la funzione delle apparecchiature di dispersione ad alto taglio nei nanocompositi resistenti alla corona? Migliora il tuo isolamento

- Che ruolo svolge un omogeneizzatore ad alto taglio nella preparazione delle sospensioni per catalizzatori ODC? Sblocca un'efficienza elettrochimica superiore