Alla base, la pirolisi dei pneumatici è un processo di decomposizione termica che scompone i pneumatici di scarto in risorse preziose riscaldandoli in un ambiente privo di ossigeno. Questo metodo sottopone i pneumatici triturati ad alte temperature all'interno di un reattore sigillato, causando la rottura delle catene polimeriche della gomma e la loro trasformazione in olio combustibile, nerofumo, filo d'acciaio e gas combustibile.

Il principio fondamentale da comprendere è che la pirolisi non è combustione. Eliminando l'ossigeno, evita la combustione e innesca invece una decomposizione chimica che decostruisce il pneumatico nei suoi preziosi componenti di base, offrendo una potente soluzione per la riduzione dei rifiuti e il recupero delle risorse.

Il processo di pirolisi: una ripartizione passo dopo passo

La trasformazione da un pneumatico di scarto intero a prodotti finali utili segue un processo industriale strutturato e multifase. Ogni passaggio è progettato per massimizzare l'efficienza e garantire la qualità dei materiali recuperati.

Fase 1: Pre-trattamento e preparazione

Prima che la pirolisi possa iniziare, i pneumatici devono essere preparati. La prima azione è in genere quella di rimuovere il filo d'acciaio pesante dal tallone del pneumatico utilizzando una macchina trafilatrice.

Successivamente, i pneumatici vengono introdotti in trituratori industriali. Queste macchine tagliano i pneumatici ingombranti in pezzi piccoli e uniformi, il che aumenta significativamente la superficie per un riscaldamento più efficiente e uniforme all'interno del reattore.

Fase 2: Alimentazione nel reattore di pirolisi

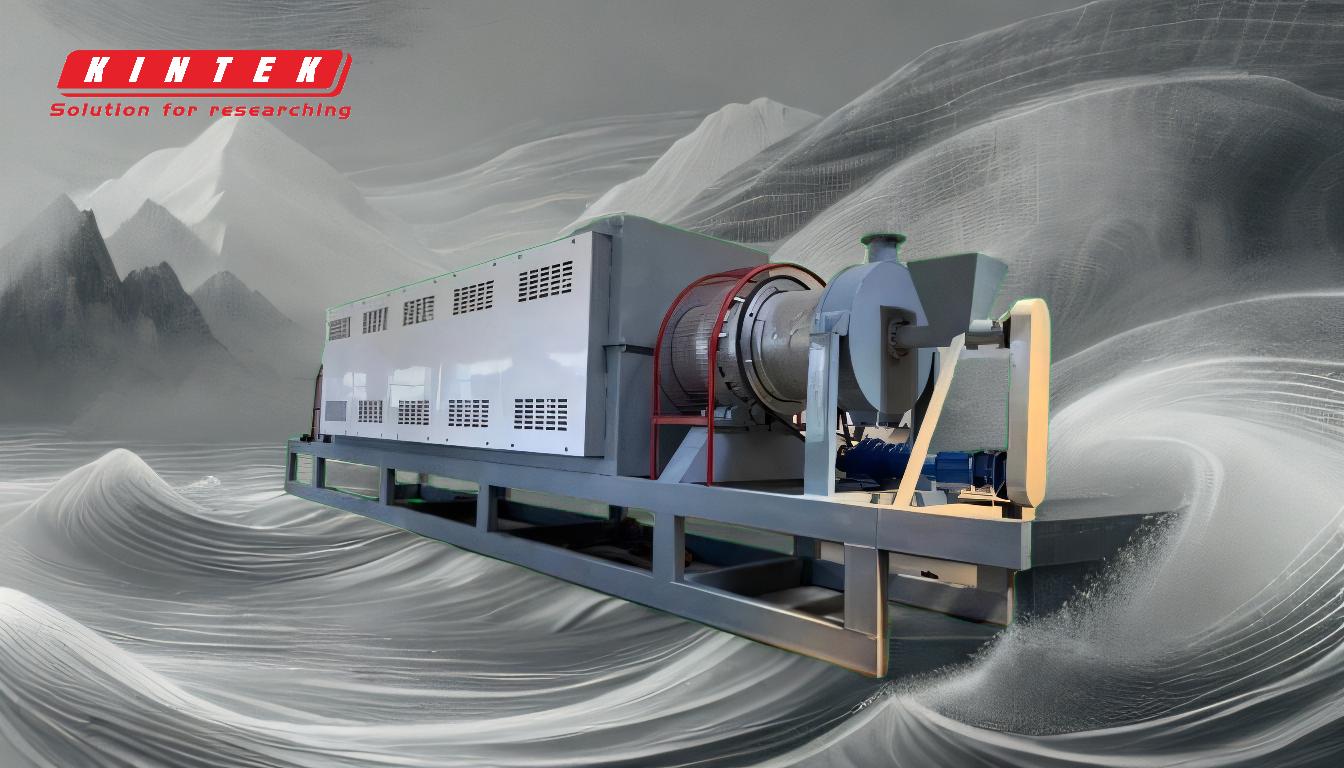

Il materiale del pneumatico triturato viene quindi caricato nel reattore di pirolisi. Si tratta di un grande forno o recipiente sigillato e rotante, progettato per resistere a temperature estremamente elevate e operare senza la presenza di ossigeno (anaerobicamente).

Fase 3: Riscaldamento anaerobico

Questa è la fase centrale del processo. Il reattore viene riscaldato esternamente utilizzando combustibili come gas naturale, GPL o persino il gas riciclato dal processo di pirolisi stesso. Le temperature tipicamente variano da 400°C a 900°C.

Mentre il reattore si riscalda e ruota, l'alta temperatura fa sì che le molecole a catena lunga della gomma si scompongano, o "si rompano", in molecole più piccole. Questo processo vaporizza il materiale, creando una miscela di gas olio e gas non condensabili.

Fase 4: Raffreddamento e condensazione

Il gas olio caldo viene convogliato fuori dal reattore e in un sistema di raffreddamento. Questo sistema, spesso multistadio, utilizza acqua o aria per abbassare rapidamente la temperatura del gas.

Questo raffreddamento fa sì che la maggior parte del gas si condensi in un liquido, che viene raccolto come olio di pirolisi o olio combustibile.

Fase 5: Raccolta dei prodotti finali

Dopo i cicli di riscaldamento e raffreddamento, i prodotti finali vengono separati e raccolti.

- Olio di pirolisi: Il principale prodotto liquido, immagazzinato in serbatoi per l'uso come combustibile industriale.

- Nerofumo: Un residuo solido e polveroso lasciato nel reattore. Viene raccolto utilizzando un sistema sigillato, come un trasportatore a coclea, per prevenire la polvere.

- Filo d'acciaio: I frammenti di acciaio triturati dalla struttura interna del pneumatico rimangono come un solido e sono facilmente separati per il riciclaggio.

- Syngas (Gas non condensabile): Una parte del gas prodotto non si condensa in olio liquido. Questo syngas è infiammabile e viene tipicamente riciclato ai bruciatori dell'impianto per fornire calore al reattore, rendendo il processo più efficiente dal punto di vista energetico.

Principi chiave e compromessi

Comprendere i principi fondamentali della pirolisi rivela perché è una tecnologia promettente, ma evidenzia anche i fattori operativi che sono critici per il successo.

Perché l'"assenza di ossigeno" è fondamentale

Questa è la caratteristica distintiva della pirolisi. Senza ossigeno, i pneumatici non possono bruciare o incendiarsi. Invece di produrre fumo e cenere, il calore rompe sistematicamente i legami chimici della gomma. Questo è ciò che consente il recupero di idrocarburi preziosi (nell'olio) e carbonio, piuttosto che la loro distruzione tramite incenerimento.

L'importanza del controllo della temperatura

La temperatura operativa all'interno del reattore influenza direttamente la composizione e la resa dei prodotti finali. Diverse temperature possono alterare il rapporto di olio, gas e nerofumo prodotti, richiedendo sistemi di controllo precisi per ottimizzare la produzione in base ai risultati desiderati.

Controlli ambientali

Sebbene il processo di pirolisi stesso sia sigillato, il combustibile bruciato per riscaldare il reattore produce emissioni. Un impianto di pirolisi moderno e responsabile deve includere sistemi robusti per il trattamento di questo fumo e gas di scarico per soddisfare gli standard ambientali prima che venga scaricato.

Fare la scelta giusta per il tuo obiettivo

La pirolisi dei pneumatici serve diversi obiettivi distinti ma correlati all'interno della gestione dei rifiuti e del recupero delle risorse.

- Se il tuo obiettivo principale è il recupero delle risorse: La pirolisi eccelle nel trasformare un flusso di rifiuti problematico in prodotti commerciabili come olio combustibile industriale, acciaio riciclato e nerofumo.

- Se il tuo obiettivo principale è la deviazione dalle discariche: Questo processo riduce drasticamente il volume dei pneumatici a fine vita, offrendo un'alternativa sostenibile allo stoccaggio o alla sepoltura.

- Se il tuo obiettivo principale è la creazione di un'economia circolare: La tecnologia rappresenta un passo fondamentale per chiudere il ciclo dei rifiuti di pneumatici, convertendo un prodotto a fine vita in materie prime per l'industria.

In definitiva, la pirolisi dei pneumatici fornisce un metodo sofisticato per sbloccare il valore intrinseco intrappolato nei pneumatici di scarto.

Tabella riassuntiva:

| Fase | Azione chiave | Prodotto(i) primario(i) |

|---|---|---|

| 1. Pre-trattamento | Triturazione dei pneumatici e rimozione del tallone d'acciaio | Pezzetti di pneumatico triturato, filo d'acciaio |

| 2. Reattore di pirolisi | Riscaldamento dei pneumatici triturati (400-900°C) senza ossigeno | Gas olio, nerofumo, syngas |

| 3. Condensazione | Raffreddamento del gas olio caldo | Olio di pirolisi liquido (olio combustibile) |

| 4. Raccolta del prodotto | Separazione e stoccaggio di tutti i prodotti | Olio di pirolisi, nerofumo, filo d'acciaio, syngas |

Pronto a trasformare le tue operazioni di gestione dei rifiuti e recupero delle risorse?

KINTEK è specializzata nella fornitura di robuste attrezzature e materiali di consumo da laboratorio per l'analisi e l'ottimizzazione dei processi industriali come la pirolisi dei pneumatici. Che tu stia ricercando l'efficienza del reattore, testando la qualità del nerofumo recuperato o monitorando le emissioni, i nostri strumenti precisi ti aiutano a garantire che il tuo processo sia efficace, sicuro e redditizio.

Contattaci oggi stesso per discutere come le nostre soluzioni possono supportare il ruolo del tuo laboratorio nel promuovere la tecnologia sostenibile.

Mettiti in contatto con i nostri esperti ora!

Prodotti correlati

- Omogeneizzatore da laboratorio a camera da 8 pollici in PP

- Attrezzatura per il rivestimento di nano-diamante HFCVD con stampo di trafilatura

- Setacci da laboratorio e macchine di setacciatura

- Sterilizzatore a vapore verticale a pressione (tipo automatico con display a cristalli liquidi)

- L'essiccatore da laboratorio da banco per l'uso in laboratorio

Domande frequenti

- Come si misura lo spessore di un film sottile? Ottieni una precisione a livello atomico per i tuoi film

- Qual è la dimensione delle particelle di un mulino colloidale? Ottieni emulsioni da 1-5 micron per una stabilità superiore

- Quali sono i vantaggi di un mulino colloidale? Ottenere un'emulsificazione superiore e una lavorazione ad alto rendimento

- Quali sono le sfide dei nanotubi di carbonio? Superare gli ostacoli di produzione e integrazione

- Qual è la differenza tra miscelatore e disperdente? Scegli lo strumento giusto per il tuo processo