Il processo di miscelazione dei composti di gomma è una fase di produzione altamente controllata che trasforma polimeri grezzi e additivi in un materiale uniforme e lavorabile con proprietà ingegneristiche specifiche. Si basa sull'intensa energia meccanica per scomporre, miscelare, ammorbidire e omogeneizzare tutti gli ingredienti, creando un composto pronto per la formatura e la vulcanizzazione.

In sostanza, la miscelazione della gomma non è semplicemente la miscelazione degli ingredienti. È un processo termomeccanico progettato per raggiungere due obiettivi critici: primo, la scomposizione fisica e la dispersione degli additivi in una matrice polimerica grezza, e secondo, la distribuzione uniforme di un pacchetto di vulcanizzazione termosensibile senza attivarlo prematuramente.

L'obiettivo: dal polimero grezzo al composto ingegnerizzato

Un polimero di gomma grezza, come la gomma naturale o un suo equivalente sintetico, raramente possiede le proprietà richieste per un prodotto finito. Il processo di miscelazione è dove si aggiunge valore incorporando una ricetta precisa di ingredienti per ottenere le caratteristiche desiderate come resistenza, durabilità, colore ed elasticità.

Gli ingredienti chiave

Una tipica formula di composto di gomma è costituita da diversi componenti chiave:

- Il Polimero: È l'elastomero di base (ad esempio, Gomma Naturale, SBR, EPDM) che costituisce la struttura portante del composto.

- Riempitivi: Materiali come il nerofumo o la silice vengono aggiunti per rinforzare il polimero, migliorando la resistenza, la resistenza alla lacerazione e all'abrasione.

- Ausiliari di Processo e Oli: Questi vengono utilizzati per ammorbidire il composto, ridurne la viscosità e facilitarne la lavorazione nelle fasi successive.

- Il Pacchetto di Vulcanizzazione: Include zolfo, acceleranti e attivatori. Queste sostanze chimiche creano legami incrociati tra le catene polimeriche durante la fase finale di vulcanizzazione, che conferisce alla gomma le sue proprietà elastiche finali.

Il processo standard in due fasi

Per incorporare correttamente tutti gli ingredienti gestendo al contempo il calore, lo standard industriale è un processo in due fasi che coinvolge un miscelatore interno seguito da un laminatoio a due cilindri.

Fase 1: Il Masterbatch in un Miscelatore Interno

La prima fase, e quella che richiede più energia, avviene in un potente miscelatore interno, come un miscelatore Banbury®. L'obiettivo principale qui è la dispersione: scomporre gli agglomerati di riempitivi e forzarli nella matrice polimerica.

Questa fase prevede l'aggiunta del polimero, dei riempitivi e degli oli in una sequenza specifica. I rotori del miscelatore applicano enormi forze di taglio meccaniche, che scompongono fisicamente gli ingredienti e generano calore significativo. Questa combinazione di taglio e calore è essenziale per ottenere una miscela omogenea nota come "masterbatch".

È fondamentale che il pacchetto di vulcanizzazione termosensibile venga omesso in questa fase. Il calore generato causerebbe una vulcanizzazione prematura, una condizione nota come scorch (bruciatura prematura), che renderebbe il lotto inutilizzabile.

Fase 2: La Miscelazione Finale su un Laminatoio a Due Cilindri

Dopo che il masterbatch è stato scaricato e raffreddato, passa alla seconda fase, tipicamente su un laminatoio aperto a due cilindri. L'obiettivo principale qui è la distribuzione.

Il masterbatch raffreddato viene fatto passare ripetutamente attraverso lo spazio (o "nip") tra i due cilindri. Il pacchetto di vulcanizzazione termosensibile viene aggiunto in questo momento. Le forze di taglio sono molto inferiori rispetto al miscelatore interno, consentendo ai vulcanizzanti di distribuirsi uniformemente in tutto il lotto senza generare calore eccessivo che possa causare scorch.

Una volta completata la miscelazione, il composto finale viene rimosso dal laminatoio in fogli continui e raffreddato, pronto per i processi di formatura come l'estrusione o lo stampaggio.

Comprendere i compromessi

Miscelare con successo la gomma è un atto di bilanciamento tra fattori in competizione. Comprendere questi compromessi è fondamentale per il controllo del processo e la qualità.

Sicurezza contro lo Scorch vs. Qualità della Dispersione

Questa è la sfida fondamentale. Ottenere la migliore dispersione possibile dei riempitivi richiede molta energia e lunghi tempi di miscelazione, entrambi fattori che aumentano la temperatura del composto. Tuttavia, superare la temperatura di attivazione dei vulcanizzanti rovinerà il lotto. L'intero processo in due fasi è progettato per gestire questo rischio.

Consumo Energetico vs. Produttività

La miscelazione della gomma è un processo estremamente dispendioso in termini energetici. Ottimizzare il tempo ciclo per massimizzare la produttività è un obiettivo operativo costante, ma non può avvenire a scapito di una corretta dispersione. Affrettare la fase di masterbatch può portare a riempitivi mal dispersi e a un prodotto finale che non soddisfa le specifiche di prestazione.

Proprietà del Materiale vs. Lavorabilità

L'aggiunta di alti livelli di riempitivi rinforzanti migliora notevolmente le proprietà fisiche del prodotto finale, ma aumenta anche la viscosità del composto. Ciò rende molto più difficile la miscelazione e la lavorazione. La formulazione deve essere bilanciata per garantire che il composto possa essere prodotto in modo efficiente pur soddisfacendo i requisiti di utilizzo finale.

Fare la scelta giusta per il tuo obiettivo

L'attenzione del processo di miscelazione può essere regolata a seconda dell'obiettivo finale.

- Se la tua attenzione principale è la massima prestazione del materiale: La chiave è ottenere un'eccellente dispersione dei riempitivi su scala fine durante la fase di masterbatch, anche se ciò richiede più energia e tempo.

- Se la tua attenzione principale è l'efficienza produttiva: La chiave è ottimizzare il tempo ciclo di miscelazione e il profilo di temperatura per ridurre al minimo il consumo energetico e prevenire gli scarti senza compromettere gli standard di qualità essenziali.

- Se la tua attenzione principale è la consistenza del prodotto: La chiave è un controllo rigoroso di tutti gli input: qualità delle materie prime, pesi degli ingredienti, tempi di miscelazione e temperatura, per garantire che ogni lotto sia identico.

Padroneggiare i principi della miscelazione della gomma è fondamentale per trasformare semplici materie prime in prodotti ingegnerizzati affidabili e ad alte prestazioni.

Tabella Riassuntiva:

| Fase | Attrezzatura | Obiettivo Principale | Ingredienti Chiave Aggiunti |

|---|---|---|---|

| 1: Masterbatch | Miscelatore Interno (es. Banbury®) | Dispersione (scomposizione dei riempitivi) | Polimero, Riempitivi, Oli |

| 2: Miscelazione Finale | Laminatoio a Due Cilindri | Distribuzione (miscelazione uniforme) | Pacchetto di Vulcanizzazione (Zolfo, Acceleranti) |

Pronto a ottimizzare il tuo processo di miscelazione della gomma per prestazioni superiori del prodotto ed efficienza produttiva?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per il collaudo e lo sviluppo dei materiali. Sia che tu ti concentri sul raggiungimento delle massime prestazioni del materiale, sul miglioramento dell'efficienza produttiva o sulla garanzia della consistenza del prodotto, le nostre soluzioni possono aiutarti.

Contattaci oggi stesso per discutere come possiamo supportare le esigenze specifiche di compounding della gomma del tuo laboratorio!

Prodotti correlati

- Impastatrice interna di gomma da laboratorio / Macchina impastatrice di gomma

- Miscelatore multifunzionale da laboratorio a rotazione oscillante

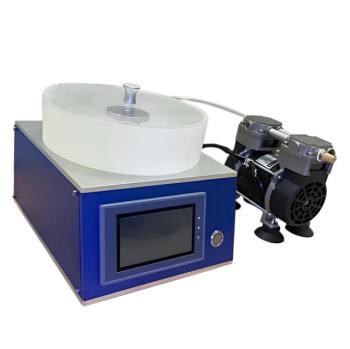

- Miscelatore rotante a disco da laboratorio

- Omogeneizzatore da laboratorio completamente automatico con camera in PP da 4 pollici

- Omogeneizzatore di colla da laboratorio completamente automatico con camera in acciaio inox da 4 pollici

Domande frequenti

- A cosa servono gli agitatori da laboratorio? Ottenere l'omogeneità perfetta del campione e risultati affidabili

- Qual è il processo di fabbricazione della gomma? Dalla materia prima al prodotto finale durevole

- Cos'è la pirolisi della gomma? Trasformare gli pneumatici usati in olio, carbonio e gas

- Qual è il processo di pirolisi della gomma? Una guida passo-passo per convertire la gomma di scarto in risorse preziose

- Qual è il processo di miscelazione della gomma? Padroneggiare le fasi per una qualità del composto superiore