In sostanza, l'evaporazione a fascio di elettroni è una tecnica di deposizione fisica da fase vapore (PVD) che utilizza un fascio di elettroni focalizzato e ad alta energia per riscaldare un materiale sorgente all'interno di una camera a vuoto. Questo riscaldamento intenso e mirato converte il materiale in vapore, che quindi viaggia e si condensa su un substrato più freddo, formando un film sottile eccezionalmente puro e uniforme.

Il principio fondamentale è la conversione dell'energia cinetica in energia termica. Controllando con precisione un fascio di elettroni, il processo può vaporizzare anche materiali con punti di fusione estremamente elevati, offrendo un controllo e una purezza superiori rispetto ad altri metodi di deposizione.

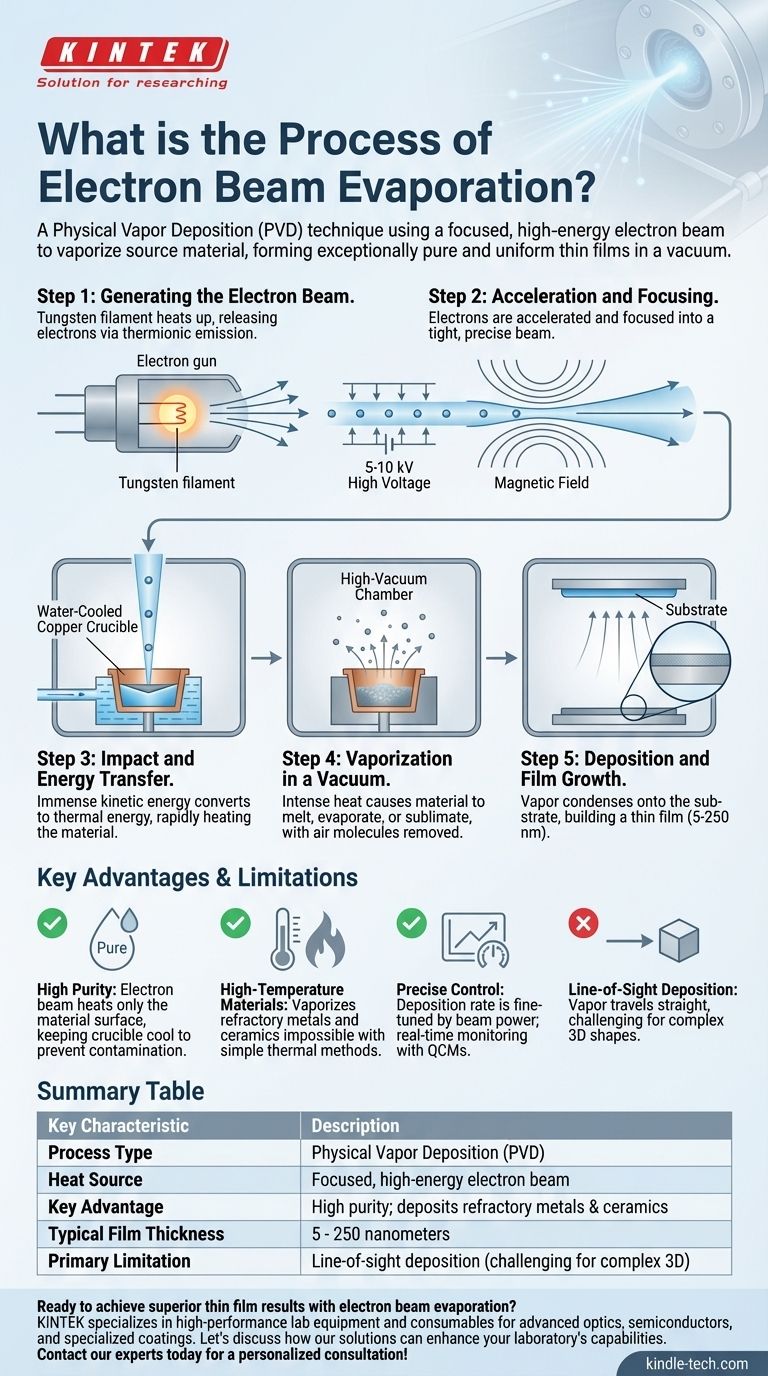

Scomposizione del processo di evaporazione a fascio E

Per comprendere veramente questa tecnica, dobbiamo scomporla nelle sue fasi fondamentali. Ogni passaggio è fondamentale per ottenere un film sottile di alta qualità.

Fase 1: Generazione del fascio di elettroni

Il processo inizia con una pistola elettronica. Una corrente viene fatta passare attraverso un filamento di tungsteno, riscaldandolo a una temperatura molto elevata.

Questo calore estremo fa sì che il filamento rilasci elettroni attraverso un processo chiamato emissione termoionica.

Fase 2: Accelerazione e focalizzazione

Una volta liberati, gli elettroni vengono accelerati da un'alta tensione, tipicamente tra cinque e diecimila volt (kV), conferendo loro una significativa energia cinetica.

Viene quindi utilizzato un campo magnetico per focalizzare questi elettroni in rapido movimento in un fascio stretto e preciso, consentendo un targeting accurato.

Fase 3: Impatto e trasferimento di energia

Questo fascio focalizzato viene diretto verso il materiale sorgente, che si trova in un crogiolo o focolare in rame raffreddato ad acqua.

All'impatto, l'immensa energia cinetica degli elettroni viene istantaneamente convertita in energia termica, provocando un aumento rapido e localizzato della temperatura del materiale.

Fase 4: Vaporizzazione sottovuoto

Il calore intenso fa sì che il materiale sorgente si sciolga ed evapori o, in alcuni casi, sublimi direttamente da solido a gas.

L'intero processo avviene all'interno di una camera ad alto vuoto. Il vuoto è cruciale perché rimuove le molecole d'aria che altrimenti interferirebbero o reagirebbero con il materiale vaporizzato.

Fase 5: Deposizione e crescita del film

Il materiale vaporizzato viaggia in linea retta dalla sorgente verso il substrato, che è posizionato strategicamente sopra.

Raggiungendo la superficie più fredda del substrato, il vapore si ricondensa tornando allo stato solido, accumulando gradualmente un film sottile. Lo spessore di questo film varia tipicamente da 5 a 250 nanometri.

Comprendere i compromessi e i vantaggi chiave

Nessuna singola tecnica è perfetta per ogni applicazione. Comprendere i vantaggi e i limiti dell'evaporazione a fascio E è essenziale per prendere una decisione informata.

Il vantaggio: elevata purezza

Poiché il fascio di elettroni riscalda solo la superficie del materiale sorgente, il crogiolo raffreddato ad acqua rimane freddo. Ciò impedisce al materiale del crogiolo di fondersi e contaminare il flusso di vapore, con conseguenti film di altissima purezza.

Il vantaggio: materiali ad alta temperatura

Il trasferimento di energia è così efficiente che l'evaporazione a fascio E può vaporizzare materiali con punti di fusione estremamente elevati, come metalli refrattari e ceramiche, che sono impossibili da processare con metodi di evaporazione termica più semplici.

Il vantaggio: controllo preciso

Il tasso di deposizione è direttamente correlato alla potenza del fascio di elettroni. Ciò consente una messa a punto precisa del processo, spesso in tempo reale utilizzando monitor come le bilance a cristallo di quarzo (QCM), per ottenere spessori di film altamente precisi.

Il limite: deposizione a linea di vista

Il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato. Questa caratteristica di "linea di vista" significa che è eccellente per rivestire superfici piane ma può avere difficoltà a rivestire uniformemente forme complesse e tridimensionali senza una sofisticata manipolazione del substrato.

La considerazione: complessità del sistema

Gli evaporatori a fascio E sono più complessi e richiedono un investimento iniziale maggiore rispetto ai sistemi di deposizione termica più semplici a causa della necessità di un alimentatore ad alta tensione, di una pistola elettronica e di sistemi di focalizzazione magnetica.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto dipende interamente dalle tue esigenze specifiche in termini di materiale, purezza e precisione.

- Se la tua attenzione principale è l'eccezionale purezza del materiale e la deposizione di metalli refrattari o ceramiche: L'evaporazione a fascio E è la scelta superiore grazie al suo metodo di riscaldamento diretto e non contaminante.

- Se la tua attenzione principale è il controllo preciso dello spessore per ottiche o elettronica avanzata: Il controllo preciso del tasso di deposizione rende l'evaporazione a fascio E una soluzione ideale per creare strutture multistrato complesse.

- Se la tua attenzione principale è il rivestimento di materiali semplici con un budget limitato: Un metodo meno complesso come l'evaporazione termica standard potrebbe essere un'alternativa più adatta ed economica.

In definitiva, comprendere la meccanica dell'evaporazione a fascio di elettroni ti consente di selezionare il processo di produzione ideale per creare film sottili ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica chiave | Descrizione |

|---|---|

| Tipo di processo | Deposizione fisica da fase vapore (PVD) |

| Sorgente di calore | Fascio di elettroni focalizzato ad alta energia |

| Vantaggio chiave | Alta purezza; può depositare metalli refrattari e ceramiche |

| Spessore tipico del film | 5 - 250 nanometri |

| Limite principale | Deposizione a linea di vista (difficile per forme 3D complesse) |

Pronto a ottenere risultati superiori nei film sottili con l'evaporazione a fascio di elettroni?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per tutte le tue esigenze di deposizione. Sia che tu stia sviluppando ottiche avanzate, semiconduttori o rivestimenti specializzati, la nostra esperienza garantisce che otterrai la purezza e la precisione richieste dalla tua ricerca.

Discutiamo di come le nostre soluzioni possono migliorare le capacità del tuo laboratorio. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Domande frequenti

- Quali caratteristiche ha la porta di accesso principale di un Ultra Freezer? Garantire la massima sicurezza e stabilità termica

- Quali sono gli svantaggi della grafite? Gestire la fragilità e la reattività nelle applicazioni ad alta temperatura

- La tempra aumenta la resistenza alla trazione? Sblocca una resistenza superiore nei metalli con un trattamento termico controllato

- Quali sono i vantaggi dell'utilizzo di acqua deionizzata nell'HHIP? Densità superiore e integrità microstrutturale

- Quali sono le due strutture delle muffe? Comprendere Ife e Micelio

- Cos'è un evaporatore rotante sottovuoto? Una guida alla rimozione delicata ed efficiente dei solventi

- Qual è il processo di pirolisi a lotti? Una guida passo-passo per convertire i rifiuti in energia

- Quali sono le proprietà meccaniche della grafite? Sfruttare la rigidità e gestire la fragilità