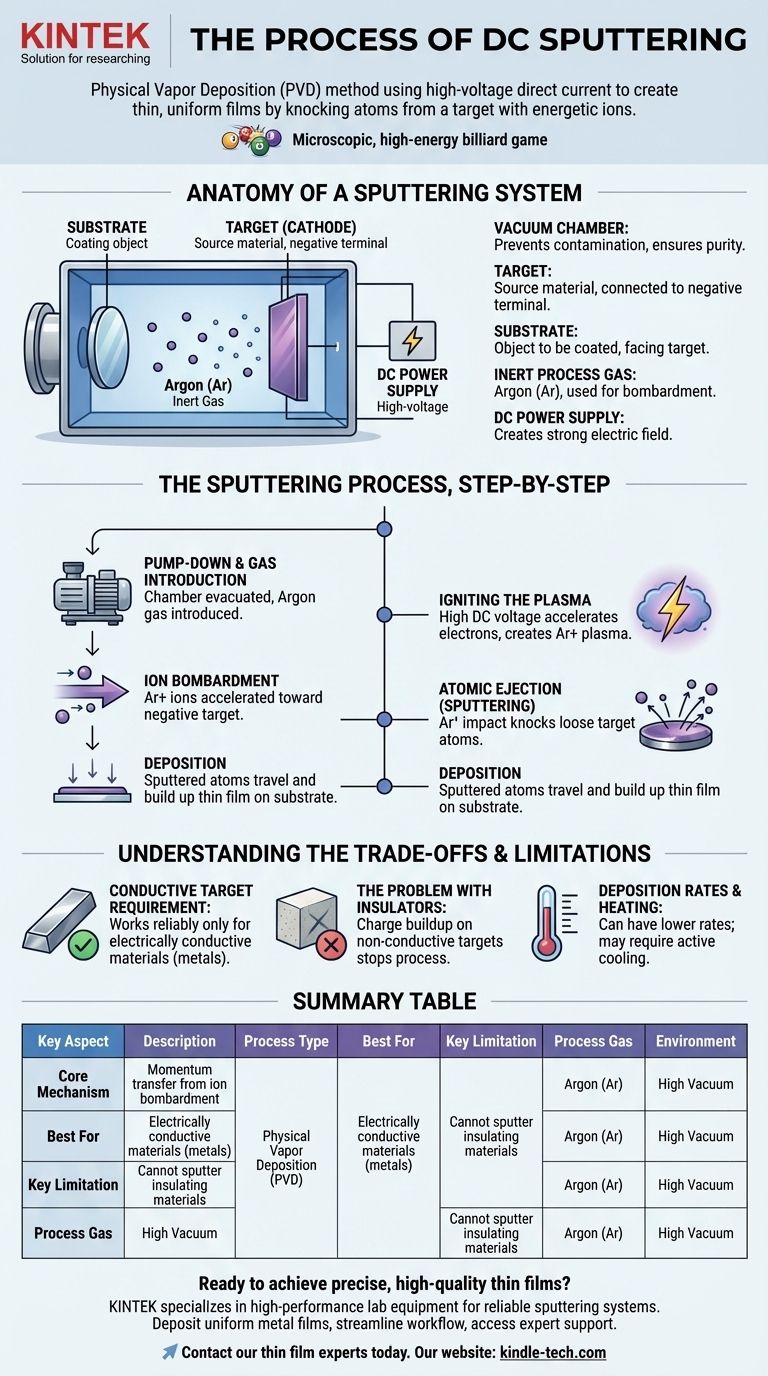

Nella sua essenza, lo sputtering DC è un metodo di deposizione fisica da vapore (PVD) che utilizza ioni energetici per rimuovere atomi da un materiale sorgente, noto come target. Questi atomi rimossi viaggiano attraverso il vuoto e si depositano su un substrato, formando un film eccezionalmente sottile e uniforme. L'intero processo è guidato da un campo elettrico a corrente continua (DC) ad alta tensione.

Lo sputtering DC è meglio compreso come un gioco di biliardo microscopico ad alta energia. Un gas inerte viene utilizzato per creare "palle da sponda" ioniche, che vengono accelerate da un campo elettrico per colpire un target, staccando gli atomi del target, che poi rivestono un substrato adiacente.

L'Anatomia di un Sistema di Sputtering

Per comprendere il processo, è necessario prima comprendere i componenti chiave del sistema, tutti alloggiati all'interno di una camera a vuoto.

La Camera a Vuoto

Il processo avviene in alto vuoto per impedire che gli atomi sputerati collidano con le molecole d'aria e per eliminare la contaminazione dal film finale. Un ambiente pulito è fondamentale per la purezza e l'adesione del film.

Il Target (Catodo)

Questo è il materiale sorgente che si desidera depositare come film sottile, come titanio o alluminio. In un sistema DC, il target è collegato al terminale negativo dell'alimentatore, rendendolo il catodo.

Il Substrato

Questo è l'oggetto che si intende rivestire, che può essere un wafer di silicio, un pezzo di vetro o un impianto medico. È posizionato di fronte al target per intercettare il flusso di materiale sputerato. È tipicamente al potenziale della parete della camera (l'anodo) o vicino ad esso.

Il Gas di Processo Inerte

Un gas inerte, più comunemente Argon (Ar), viene immesso nella camera a vuoto a bassa pressione. Questo gas non fa parte del film finale; il suo scopo è essere ionizzato e utilizzato come mezzo di bombardamento.

L'Alimentatore DC

Un alimentatore DC ad alta tensione crea un forte campo elettrico tra il target (catodo) e le pareti della camera (anodo). Questo campo è il motore che guida l'intero processo.

Il Processo di Sputtering, Passo Dopo Passo

Il processo di deposizione segue una sequenza precisa di eventi guidata dalla fisica fondamentale.

Passo 1: Vuotamento e Introduzione del Gas

Innanzitutto, la camera viene evacuata ad alto vuoto per rimuovere i gas ambientali come ossigeno e vapore acqueo. Quindi, viene introdotta una piccola quantità di gas Argon, controllata con precisione.

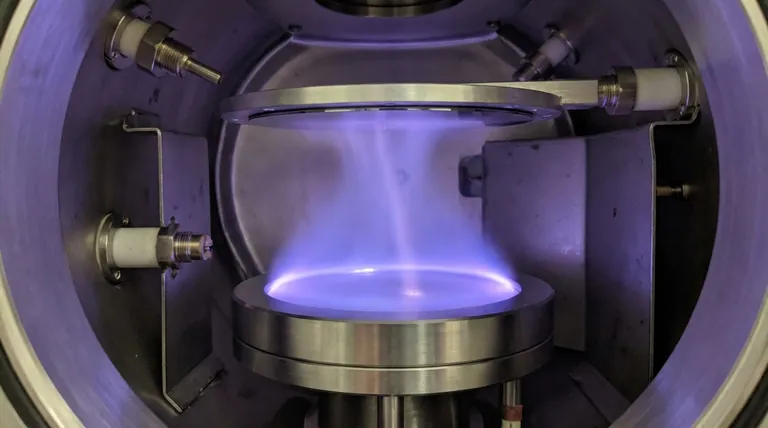

Passo 2: Accensione del Plasma

Viene applicata un'alta tensione DC tra il target e l'anodo. Questo potente campo elettrico accelera gli elettroni liberi vaganti presenti nella camera. Questi elettroni ad alta velocità collidono con gli atomi di Argon neutri, strappando un elettrone e creando uno ione Argon carico positivamente (Ar+) e un altro elettrone libero. Questa cascata di collisioni crea rapidamente una nuvola luminosa autosufficiente di ioni ed elettroni nota come plasma.

Passo 3: Bombardamento Ionico

Gli ioni Argon (Ar+) appena formati e caricati positivamente vengono ora fortemente accelerati dal campo elettrico direttamente verso il target carico negativamente. Impattano sulla superficie del target con una significativa energia cinetica.

Passo 4: Eiezione Atomica (Sputtering)

L'impatto di uno ione Argon è un puro evento di trasferimento di quantità di moto. L'energia dello ione viene trasferita agli atomi sulla superficie del target e, se l'energia è sufficiente a superare l'energia di legame del materiale, uno o più atomi del target vengono fisicamente staccati o "sputterati".

Passo 5: Deposizione

Questi atomi del target, neutri e sputerati, viaggiano in linea retta attraverso il vuoto fino a quando non colpiscono una superficie. Quando atterrano sul substrato, si condensano, si legano alla superficie e si accumulano gradualmente, atomo per atomo, in un film sottile denso e uniforme.

Comprendere i Compromessi e i Limiti

Sebbene potente, lo sputtering DC non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Requisito di Target Conduttivo

Il limite più significativo dello sputtering DC è che funziona in modo affidabile solo per target elettricamente conduttivi, come i metalli. Poiché il target è un catodo, deve essere in grado di dissipare la carica positiva fornita dagli ioni bombardanti.

Il Problema con gli Isolanti

Se si tenta di utilizzare un target non conduttivo (isolante o dielettrico) come una ceramica, la carica positiva degli ioni Argon si accumula rapidamente sulla sua superficie. Questo accumulo, noto come "avvelenamento del target", neutralizza infine il bias negativo, respinge gli ioni in arrivo e arresta il processo di sputtering.

Tassi di Deposizione e Riscaldamento

Sebbene altamente controllabile, lo sputtering DC può avere tassi di deposizione inferiori rispetto ad altri metodi come l'evaporazione termica. Il bombardamento ionico costante trasferisce anche una quantità significativa di energia nel target e nel substrato, il che potrebbe richiedere un raffreddamento attivo per i materiali sensibili.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto dipende interamente dal materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è depositare metalli o altri materiali conduttivi: Lo sputtering DC è una scelta standard del settore, economica e altamente controllabile per creare film di alta qualità.

- Se il tuo obiettivo principale è la qualità, la densità e l'adesione del film: L'alta energia cinetica degli atomi sputerati generalmente produce film più densi e aderenti rispetto all'evaporazione termica.

- Se il tuo obiettivo principale è depositare materiali isolanti (ceramiche, ossidi): Devi utilizzare un'alternativa come lo sputtering a Radio Frequenza (RF), che utilizza un campo AC per evitare l'accumulo di carica che affligge lo sputtering DC degli isolanti.

Comprendendo lo sputtering come un processo di trasferimento di quantità di moto controllato, è possibile ingegnerizzare efficacemente le superfici e creare materiali con proprietà finemente sintonizzate.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Centrale | Trasferimento di quantità di moto tramite bombardamento ionico |

| Ideale Per | Materiali elettricamente conduttivi (metalli) |

| Limite Principale | Impossibilità di sputerare materiali isolanti |

| Gas di Processo | Argon (Ar) |

| Ambiente | Alto Vuoto |

Pronto a ottenere film sottili precisi e di alta qualità nel tuo laboratorio?

Lo sputtering DC è una tecnica fondamentale per depositare rivestimenti conduttivi, ma la scelta dell'attrezzatura giusta è fondamentale per il successo. KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori ad alte prestazioni, fornendo sistemi di sputtering affidabili su misura per i tuoi obiettivi di ricerca e produzione.

Ti aiutiamo a:

- Depositare film metallici uniformi con eccellente adesione e densità.

- Semplificare il tuo flusso di lavoro con sistemi affidabili e facili da usare.

- Accedere a supporto esperto per ottimizzare il tuo processo e i tuoi materiali.

Discutiamo la tua applicazione specifica. Contatta oggi i nostri esperti di film sottili per trovare la soluzione di sputtering perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

Domande frequenti

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati