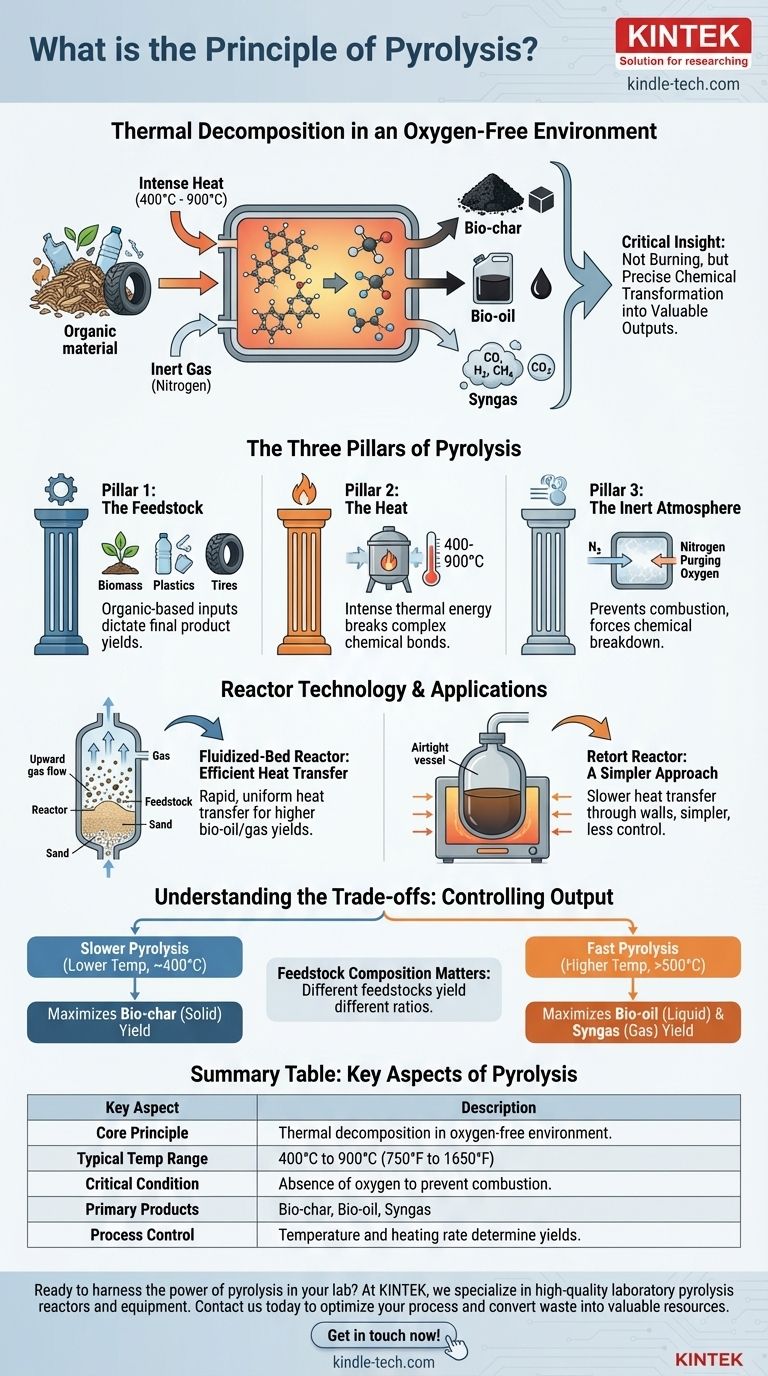

In sostanza, il principio della pirolisi è la decomposizione termica di materiale organico ad alte temperature in un ambiente rigorosamente controllato e privo di ossigeno. Invece di combustire (bruciare), il materiale viene scomposto chimicamente dal calore intenso in una miscela di prodotti solidi, liquidi e gassosi.

L'intuizione fondamentale è che la pirolisi non è combustione; è una trasformazione chimica precisa e controllata. Eliminando l'ossigeno e applicando attentamente il calore, scompone materiali complessi come la biomassa o la plastica in prodotti di valore come bio-carbone, bio-olio e syngas.

I Tre Pilastri della Pirolisi

Per comprendere appieno il principio, è utile pensare alla pirolisi come a un processo basato su tre pilastri essenziali: la materia prima, il calore e l'atmosfera controllata.

Pilastro 1: La Materia Prima (Feedstock)

Il processo inizia con un materiale di input a base organica, noto come materia prima. Esempi comuni includono biomassa (come legno o scarti agricoli), plastiche e pneumatici usati.

La composizione chimica di questa materia prima è il principale fattore determinante delle rese dei prodotti finali.

Pilastro 2: Il Calore

Il calore è il motore della pirolisi. La materia prima viene riscaldata all'interno di un recipiente chiamato reattore a temperature che tipicamente vanno da 400°C a 900°C (750°F a 1650°F).

Questa intensa energia termica rompe i legami chimici grandi e complessi all'interno del materiale, facendolo decomporre in molecole più piccole e stabili.

Pilastro 3: L'Atmosfera Inerte

Questo è l'elemento più distintivo della pirolisi. Il processo deve avvenire in un ambiente con poco o nessun ossigeno.

Ciò si ottiene sigillando il reattore e spesso spurgandolo con un gas inerte, come l'azoto. Prevenire la presenza di ossigeno è fondamentale perché impedisce che si verifichi la combustione, costringendo il materiale a decomporsi chimicamente piuttosto che a bruciare semplicemente.

Come Viene Applicato il Principio: Tecnologia dei Reattori

Il modo in cui il calore viene applicato e mantenuta l'atmosfera inerte dipende dal design del reattore. Reattori diversi applicano gli stessi principi fondamentali in modi leggermente diversi per ottimizzare determinate materie prime o prodotti.

Il Reattore a Letto Fluidizzato: Trasferimento di Calore Efficiente

In questo design, il reattore contiene un letto di materiale granulare, come la sabbia. Il gas inerte (ad esempio, l'azoto) viene pompato dal basso.

Questo flusso di gas ha un duplice scopo: crea l'atmosfera priva di ossigeno richiesta e "fluidifica" la sabbia e le particelle di materia prima, facendole comportare come un liquido. Questo movimento costante assicura un trasferimento di calore estremamente rapido e uniforme, che spesso aumenta la resa di bio-oli e gas.

Il Reattore a Retorta: Un Approccio Più Semplice

Un reattore a retorta, a volte chiamato coclea o forno, è essenzialmente un recipiente a tenuta stagna riscaldato da una fonte esterna, molto simile a un forno.

Il calore viene trasferito più lentamente attraverso le pareti del recipiente alla materia prima all'interno. Questo metodo è meccanicamente più semplice ma generalmente offre un controllo inferiore sulla velocità di trasferimento del calore rispetto a un letto fluidizzato.

Comprendere i Compromessi

Il risultato finale di un sistema di pirolisi non è fisso. Manipolando le variabili chiave, è possibile controllare se si produce più carbone solido, olio liquido o gas combustibile.

Il Ruolo della Temperatura e della Velocità di Riscaldamento

L'equilibrio tra i prodotti è molto sensibile alla temperatura e alla velocità con cui la materia prima viene riscaldata.

La pirolisi lenta a temperature più basse (circa 400°C) offre più tempo per la formazione di solidi simili al carbone (bio-carbone), massimizzando la sua resa.

La pirolisi rapida a temperature più elevate (sopra i 500°C) con rapide velocità di riscaldamento scompone il materiale così velocemente da favorire la produzione di liquidi (bio-olio) e gas (syngas).

La Composizione della Materia Prima è Importante

La composizione chimica intrinseca della materia prima gioca un ruolo significativo. Una biomassa legnosa produrrà naturalmente rapporti diversi di olio, gas e carbone rispetto a una materia prima di plastica uniforme.

Comprendere la propria materia prima è essenziale per prevedere e ottimizzare l'output del proprio sistema di pirolisi.

Personalizzare la Pirolisi in Base al Tuo Obiettivo

L'approccio corretto dipende interamente da ciò che si desidera produrre.

- Se il tuo obiettivo principale è produrre bio-carbone: Utilizza temperature di processo più basse e velocità di riscaldamento più lente per massimizzare la formazione di una struttura carboniosa solida e stabile.

- Se il tuo obiettivo principale è produrre bio-olio e syngas: Utilizza temperature più elevate e un metodo di riscaldamento rapido, come un reattore a letto fluidizzato, per favorire la rottura delle molecole in liquidi e gas.

Padroneggiando questi principi fondamentali, è possibile progettare un processo di pirolisi per convertire un flusso di rifiuti specifico in una risorsa prevedibile e preziosa.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Decomposizione termica di materiale organico in ambiente privo di ossigeno. |

| Intervallo di Temperatura Tipico | 400°C a 900°C (750°F a 1650°F) |

| Condizione Critica | Assenza di ossigeno per prevenire la combustione. |

| Prodotti Principali | Bio-carbone (solido), Bio-olio (liquido), Syngas (gas) |

| Controllo del Processo | La temperatura e la velocità di riscaldamento determinano le rese dei prodotti. |

Pronto a sfruttare il potere della pirolisi nel tuo laboratorio?

Noi di KINTEK siamo specializzati nella fornitura di reattori e attrezzature per la pirolisi di laboratorio di alta qualità, personalizzati in base ai tuoi obiettivi di ricerca. Sia che tu ti concentri sulla produzione di bio-carbone, bio-olio o syngas da biomassa o rifiuti plastici, la nostra esperienza garantisce un controllo preciso della temperatura e prestazioni ottimali.

Contattaci oggi stesso per discutere come le nostre soluzioni possono aiutarti a ottimizzare il tuo processo di pirolisi e convertire i rifiuti in risorse preziose. Contattaci ora!

Guida Visiva

Prodotti correlati

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Vagli da Laboratorio e Setacciatrici

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- Cos'è la sputtering a magnetron? Una guida alla deposizione di film sottili di alta qualità