In sostanza, il principio della deposizione chimica da vapore (CVD) è un processo che costruisce un film solido sottile su una superficie a partire da una fase gassosa. I gas precursori contenenti gli elementi chimici necessari vengono introdotti in una camera di reazione dove vengono riscaldati, provocando la loro reazione e decomposizione su un substrato, depositando il materiale desiderato strato dopo strato.

Il principio essenziale della CVD non è semplicemente rivestire una superficie, ma piuttosto sintetizzare un nuovo materiale solido direttamente su un substrato attraverso reazioni chimiche controllate innescate dal calore. È un processo di costruzione dal basso verso l'alto, che costruisce un film atomo per atomo a partire da ingredienti gassosi.

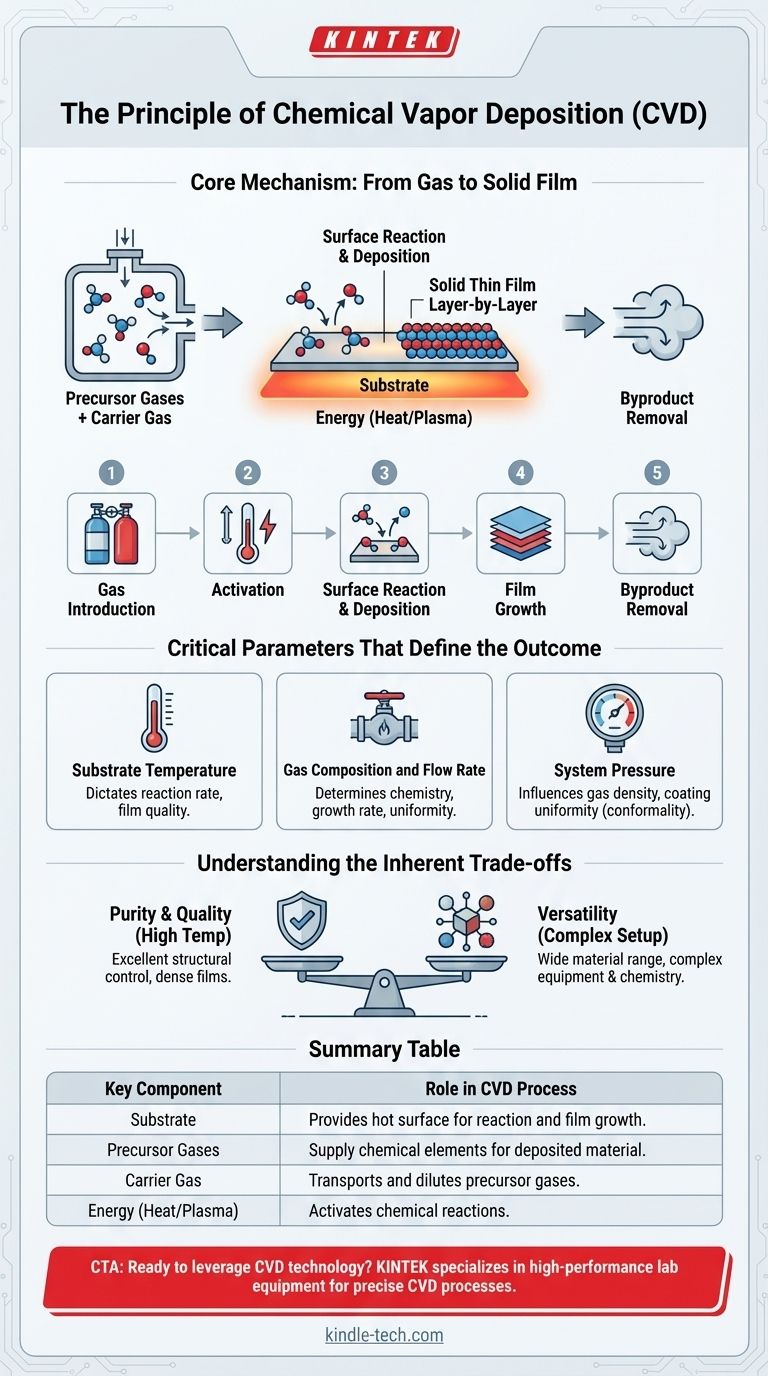

Il Meccanismo Centrale: Dal Gas al Film Solido

Per comprendere veramente la CVD, è necessario visualizzarla come un progetto di costruzione chimica controllata che avviene su scala microscopica. Il processo si basa su alcuni componenti chiave e una sequenza precisa di eventi.

Gli Ingredienti Essenziali

- Substrato: È il materiale o il pezzo da rivestire. Il suo ruolo principale è fornire una superficie calda che catalizzi e localizzi la reazione chimica.

- Gas Precursori: Sono molecole volatili che contengono gli atomi che si desidera depositare. Ad esempio, per depositare silicio, si può usare il gas silano (SiH4).

- Gas Vettore: Un gas inerte, come argon o azoto, viene spesso utilizzato per diluire i gas precursori e trasportarli attraverso la camera a una velocità controllata.

- Energia: Il calore è la forma di energia più comunemente utilizzata. Il substrato viene tipicamente riscaldato a centinaia o addirittura migliaia di gradi Celsius per fornire l'energia necessaria a rompere i legami chimici. In alcune varianti, si utilizza il plasma per energizzare i gas a temperature più basse.

Il Processo Passo Dopo Passo

- Introduzione del Gas: Una miscela precisa di gas precursore e vettore viene fatta fluire in una camera di reazione sigillata.

- Attivazione: I gas fluiscono sopra il substrato riscaldato. L'alta temperatura fornisce l'energia di attivazione affinché inizino le reazioni chimiche.

- Reazione Superficiale e Deposizione: Le molecole del gas precursore si decompongono o reagiscono tra loro sulla superficie del substrato caldo o molto vicine ad essa. Il prodotto solido di questa reazione si deposita sul substrato, formando un film.

- Crescita del Film: Questa deposizione continua, costruendo il film strato dopo strato. Il processo è controllato per ottenere uno spessore e una struttura del materiale specifici.

- Rimozione dei Sottoprodotti: I sottoprodotti gassosi della reazione (ad esempio, idrogeno gassoso dal silano) vengono trasportati via dal flusso di gas ed espulsi dalla camera.

Parametri Critici Che Definiscono il Risultato

La qualità, la composizione e la struttura del film depositato non sono casuali. Sono il risultato diretto del controllo attento di diverse variabili chiave all'interno del processo CVD.

Temperatura del Substrato

Questo è probabilmente il parametro più critico. La temperatura determina la velocità delle reazioni chimiche. Troppo bassa, e la reazione non avverrà; troppo alta, e si potrebbero ottenere fasi indesiderate o una scarsa qualità del film.

Composizione e Velocità di Flusso del Gas

La chimica del film finale è determinata direttamente dai gas precursori che si introducono. La velocità di flusso influisce sulla fornitura di reagenti alla superficie del substrato, influenzando a sua volta la velocità di crescita e l'uniformità del film.

Pressione del Sistema

La pressione all'interno della camera di reazione influenza la densità del gas e il percorso che le molecole compiono verso il substrato. Svolge un ruolo significativo nella purezza del film e nella sua capacità di rivestire uniformemente superfici complesse e non piatte (la sua "conformabilità").

Comprendere i Compromessi Intrinseci

Come ogni tecnologia potente, la CVD comporta compromessi fondamentali che è importante riconoscere. Comprendere questi aspetti aiuta a chiarire perché viene scelta per determinate applicazioni e non per altre.

Purezza e Qualità rispetto alle Condizioni

La CVD è rinomata per la sua capacità di produrre film eccezionalmente puri, densi e ben aderenti con un eccellente controllo strutturale. Questo è il motivo per cui è una pietra angolare dell'industria dei semiconduttori.

Il compromesso è che ottenere questa qualità richiede spesso temperature molto elevate. Queste temperature possono danneggiare o alterare fondamentalmente alcuni materiali del substrato, limitando la gamma di applicazioni possibili.

Versatilità rispetto alla Complessità

Il processo è incredibilmente versatile; cambiando i gas precursori, è possibile depositare una vasta gamma di materiali, dagli isolanti e semiconduttori ai metalli duri e persino al diamante sintetico.

Tuttavia, ciò richiede attrezzature complesse per gestire alte temperature, condizioni di vuoto e gas precursori spesso tossici o corrosivi. La chimica può essere intricata e specifica per ogni materiale desiderato.

Come Pensare al Principio della CVD

Il modo migliore per comprendere il principio è vedere come viene applicato per raggiungere diversi obiettivi tecnici.

- Se il tuo obiettivo principale è la fabbricazione di semiconduttori: Pensa alla CVD come al processo utilizzato per costruire gli strati isolanti critici (come il biossido di silicio) e i percorsi conduttivi (come il polisilicio) su un wafer di silicio con estrema precisione.

- Se il tuo obiettivo principale è la resistenza all'usura: Considera la CVD come un metodo per creare rivestimenti ultra-duri, come il nitruro di titanio, sugli utensili da taglio industriali, estendendone notevolmente la vita operativa.

- Se il tuo obiettivo principale sono i materiali avanzati: Vedi la CVD come la tecnica fondamentale per sintetizzare materiali difficili da produrre in altro modo, come la crescita di diamanti sintetici grandi e di elevata purezza a partire da gas metano.

In definitiva, la deposizione chimica da vapore è un metodo altamente controllato per costruire chimicamente un materiale solido direttamente su una superficie dalla fase vapore.

Tabella Riassuntiva:

| Componente Chiave | Ruolo nel Processo CVD |

|---|---|

| Substrato | Fornisce una superficie calda per la reazione e la crescita del film |

| Gas Precursori | Forniscono gli elementi chimici per il materiale depositato |

| Gas Vettore | Trasporta e diluisce i gas precursori nella camera |

| Energia (Calore/Plasma) | Attiva le reazioni chimiche per la decomposizione e la deposizione |

Pronto a sfruttare la tecnologia CVD nel tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per precisi processi di deposizione chimica da vapore. Che tu sia nel campo della fabbricazione di semiconduttori, della scienza dei materiali o dei rivestimenti industriali, le nostre soluzioni garantiscono qualità del film, adesione e controllo del processo superiori. Contatta oggi i nostri esperti per discutere come possiamo supportare la tua specifica applicazione CVD e migliorare i risultati della tua ricerca o produzione.

Guida Visiva

Prodotti correlati

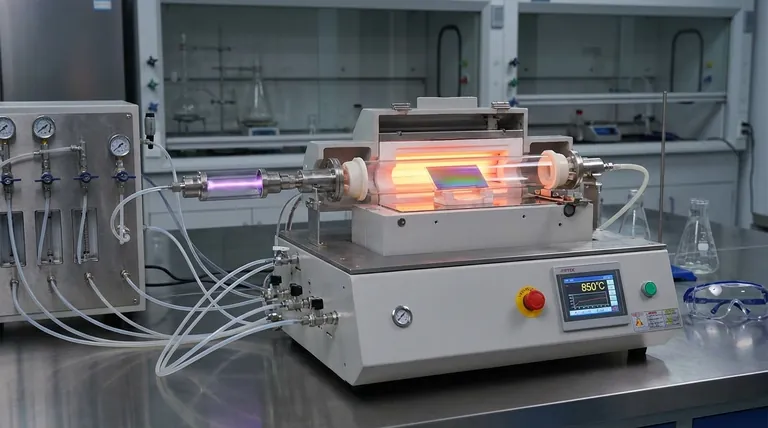

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento