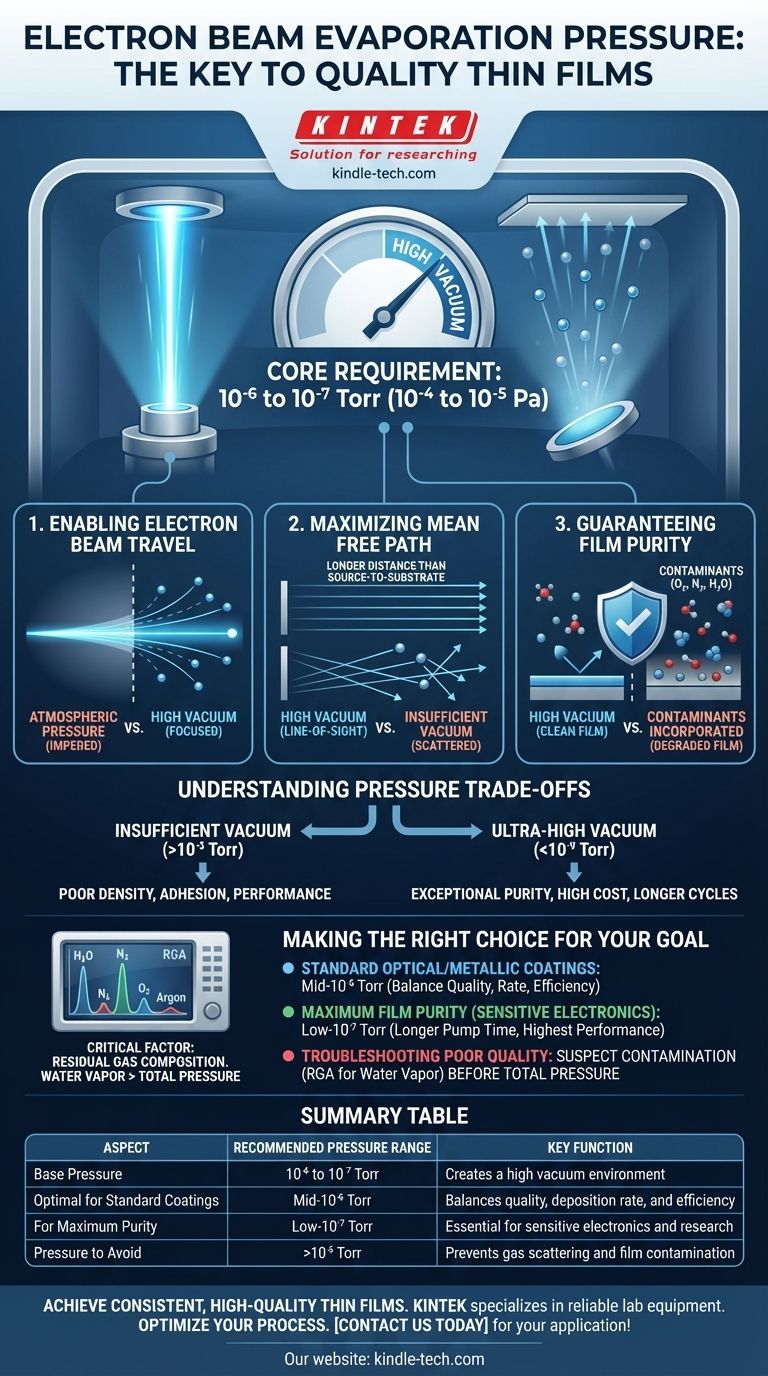

Per essere efficace, l'evaporazione a fascio elettronico deve essere condotta in condizioni di alto vuoto. La camera di processo viene tipicamente pompata fino a una pressione di base nell'intervallo da 10⁻⁶ a 10⁻⁷ Torr (o circa da 10⁻⁴ a 10⁻⁵ Pascal) prima che inizi il processo di deposizione. Questo ambiente a bassa pressione è fondamentale per il successo della tecnica.

La necessità di un alto vuoto non è arbitraria; è un prerequisito sia per generare il fascio elettronico sia per garantire che il materiale evaporato possa viaggiare verso il substrato per formare un film sottile puro e denso.

Perché l'alto vuoto è irrinunciabile

Operare a pressione atmosferica o anche a basse pressioni di vuoto renderebbe impossibile l'evaporazione a fascio elettronico. L'ambiente di alto vuoto svolge tre funzioni critiche che influenzano direttamente la qualità del rivestimento finale.

Consentire il viaggio del fascio elettronico

Il processo utilizza un fascio di elettroni ad alta energia, accelerato da tensioni fino a 10 kV, per riscaldare il materiale sorgente.

Se la camera contenesse un numero significativo di molecole di gas, questi elettroni si scontrerebbero con esse e si disperderebbero. Ciò impedirebbe al fascio di rimanere focalizzato e di fornire la sua energia in modo efficiente al materiale bersaglio.

Massimizzare il percorso libero medio

Il percorso libero medio è la distanza media che una particella, in questo caso, un atomo evaporato, può percorrere prima di scontrarsi con un'altra particella.

In un alto vuoto, il percorso libero medio è molto lungo, spesso molto più lungo della distanza dal materiale sorgente al substrato. Ciò assicura che gli atomi vaporizzati viaggino in un percorso rettilineo, "a vista", e si depositino direttamente sul substrato.

Garantire la purezza del film

L'obiettivo primario dell'evaporazione a fascio elettronico è creare un film denso e ad alta purezza. Le molecole di gas residuo nella camera, come ossigeno, azoto e soprattutto vapore acqueo, sono contaminanti.

Se queste molecole sono presenti durante la deposizione, verranno inevitabilmente incorporate nel film in crescita. Questa contaminazione può degradare gravemente le proprietà ottiche, elettriche e meccaniche del film. Un alto vuoto rimuove fisicamente questi potenziali contaminanti.

Comprendere i compromessi della pressione

Sebbene l'"alto vuoto" sia la regola, il livello di pressione specifico implica un equilibrio tra qualità e limitazioni pratiche. Raggiungere semplicemente la pressione più bassa possibile non è sempre l'approccio più efficiente o necessario.

Il problema con un vuoto insufficiente

Operare a una pressione superiore all'intervallo ottimale (ad esempio, nell'intervallo di 10⁻⁵ Torr) porta a diversi problemi. Il percorso libero medio più breve causa la dispersione dei gas, con conseguenti film meno densi e più porosi.

Inoltre, la maggiore concentrazione di gas residui porta direttamente a un film contaminato e di qualità inferiore, con scarse prestazioni e adesione.

La sfida dell'ultra-alto vuoto (UHV)

Spingersi nell'intervallo dell'ultra-alto vuoto (UHV) (10⁻⁹ Torr e inferiore) può produrre film di eccezionale purezza. Questo è fondamentale per applicazioni di ricerca altamente sensibili e per alcuni dispositivi semiconduttori.

Tuttavia, raggiungere l'UHV richiede sistemi di pompaggio più complessi e costosi, materiali per camere specializzati e tempi di pompaggio significativamente più lunghi. Per la maggior parte dei rivestimenti industriali e ottici, il beneficio marginale in termini di purezza non giustifica l'enorme aumento di costi e tempi di ciclo.

Non è solo la pressione totale

I professionisti esperti sanno che la composizione del gas residuo è spesso più importante della lettura della pressione totale. Una camera a 5x10⁻⁶ Torr con prevalentemente argon inerte è di gran lunga migliore di una camera a 2x10⁻⁶ Torr dominata dal vapore acqueo.

L'utilizzo di un analizzatore di gas residui (RGA) per monitorare le pressioni parziali di contaminanti specifici fornisce un quadro molto più chiaro dell'ambiente di deposizione rispetto a un semplice manometro.

Fare la scelta giusta per il tuo obiettivo

La pressione di base ideale è determinata dalle esigenze del tuo film finale. Utilizza queste linee guida per impostare il tuo obiettivo.

- Se il tuo obiettivo principale sono rivestimenti ottici o metallici standard: Una pressione di base nell'intervallo di metà 10⁻⁶ Torr offre il miglior equilibrio tra alta qualità del film, tassi di deposizione ragionevoli e tempi di ciclo efficienti.

- Se il tuo obiettivo principale è la massima purezza del film per elettronica sensibile: Punta all'intervallo di basse 10⁻⁷ Torr e considera tempi di pompaggio più lunghi per ridurre il vapore acqueo. Ciò garantisce le massime prestazioni possibili del film.

- Se stai risolvendo problemi di scarsa qualità del film: Sospetta la contaminazione prima di incolpare la pressione totale. Un'alta pressione parziale di acqua è una causa comune di problemi come scarsa adesione e film opachi.

In definitiva, il controllo dell'ambiente di vuoto è la chiave per padroneggiare la qualità e la ripetibilità delle tue deposizioni di film sottili.

Tabella riassuntiva:

| Aspetto | Intervallo di pressione consigliato | Funzione chiave |

|---|---|---|

| Pressione di base | Da 10⁻⁶ a 10⁻⁷ Torr | Crea un ambiente di alto vuoto per il processo |

| Ottimale per rivestimenti standard | Metà 10⁻⁶ Torr | Bilancia qualità, tasso di deposizione ed efficienza |

| Per la massima purezza | Basse 10⁻⁷ Torr | Essenziale per elettronica sensibile e ricerca |

| Pressione da evitare | >10⁻⁵ Torr | Previene la dispersione dei gas e la contaminazione del film |

Ottieni film sottili coerenti e di alta qualità con l'attrezzatura giusta. L'ambiente di vuoto preciso è fondamentale per il successo dell'evaporazione a fascio elettronico. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo affidabili per laboratori, su misura per le esigenze di deposizione del tuo laboratorio. Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo per risultati superiori. Contattaci oggi per discutere la tua applicazione e i tuoi requisiti specifici!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è lo scopo dell'evaporazione sottovuoto? Purificare l'acqua o creare rivestimenti ad alta purezza

- Quali materiali vengono utilizzati nelle tecniche di evaporazione? Una guida ai materiali per la deposizione di film sottili

- Quali sono le fasi della deposizione fisica da fase vapore? Una guida al processo PVD in 3 fasi

- Come si prepara un film sottile mediante evaporazione termica? Padroneggia il processo di deposizione sotto vuoto

- Quali substrati vengono utilizzati per la deposizione di film sottili? Scegliere la base giusta per la vostra applicazione

- Qual è il tasso di deposizione dell'evaporazione termica? Padroneggia le variabili chiave per i tuoi film sottili

- In che modo la temperatura influisce sulla velocità di evaporazione? Padroneggia la scienza per ottenere risultati migliori in laboratorio

- Qual è il processo di rivestimento sotto vuoto? Ottieni un'ingegneria superficiale superiore per i tuoi prodotti