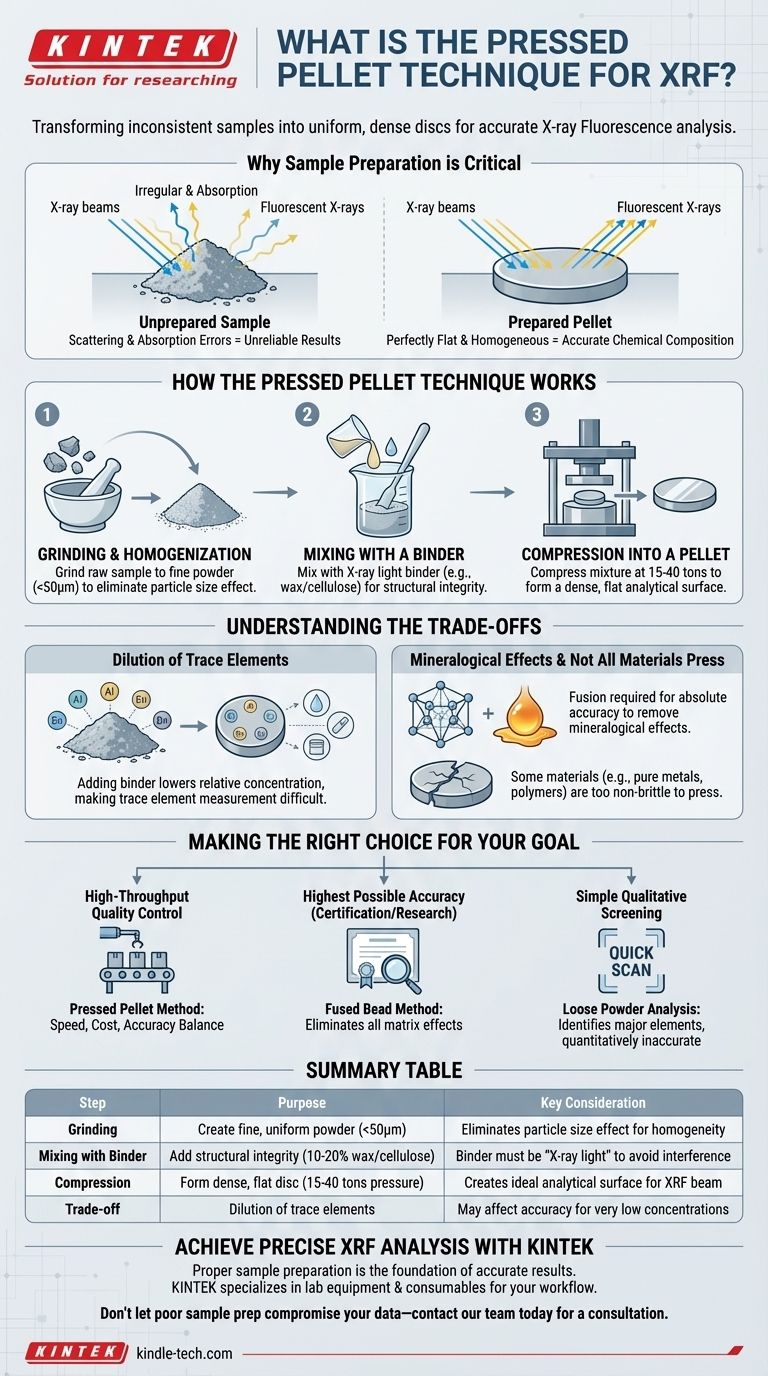

La tecnica della pastiglia pressata è un metodo fondamentale di preparazione del campione utilizzato nell'analisi a Fluorescenza a Raggi X (FRX). Essa prevede la macinazione di un campione in una polvere fine, la sua miscelazione con un agente legante e la compressione della miscela sotto alta pressione per formare un disco solido e piatto adatto all'analisi.

Lo scopo principale del metodo della pastiglia pressata è trasformare un campione fisicamente incoerente in una superficie perfettamente piatta, densa e omogenea. Questa standardizzazione è fondamentale perché assicura che lo strumento FRX misuri la vera composizione chimica del materiale, e non artefatti fuorvianti derivanti dalla sua forma fisica.

Perché la preparazione del campione è fondamentale per la FRX

La fisica della FRX richiede una superficie perfetta

Un analizzatore FRX funziona bombardando un campione con raggi X ad alta energia. Questo fa sì che gli elementi all'interno del campione emettano i propri raggi X "fluorescenti" caratteristici, che vengono poi misurati da un rivelatore.

L'intensità di questi raggi X fluorescenti è direttamente proporzionale alla concentrazione di ciascun elemento. Tuttavia, questa relazione è valida solo se la superficie del campione è perfettamente piatta, liscia e omogenea.

Il problema dei campioni non preparati

L'analisi diretta di una polvere sciolta o di un oggetto solido irregolare porta a errori significativi. Problemi come dimensioni delle particelle incoerenti, vuoti superficiali e rugosità possono disperdere i raggi X primari e assorbire i raggi X fluorescenti in modo non uniforme.

Ciò significa che il rivelatore riceve un segnale impreciso, portando a risultati inaffidabili. L'analizzatore finisce per misurare lo stato fisico scadente del campione anziché la sua vera composizione elementare.

Come funziona la tecnica della pastiglia pressata

Passaggio 1: Macinazione e omogeneizzazione

Il primo e più critico passaggio consiste nel macinare il campione grezzo in una polvere molto fine e uniforme, tipicamente inferiore a 50 micron.

Questo processo elimina l'effetto granulometrico, dove particelle più grandi possono bloccare in modo sproporzionato i segnali a raggi X provenienti da quelle più piccole. Una macinazione adeguata assicura che il campione sia chimicamente omogeneo.

Passaggio 2: Miscelazione con un legante

La polvere fine viene quindi accuratamente miscelata con un agente legante. I leganti sono tipicamente cere organiche o materiali cellulosici che sono "leggeri" per il fascio di raggi X, il che significa che non contengono elementi di interesse analitico.

Il legante funge da lubrificante durante la compressione, aiutando le particelle a fluire e a compattarsi strettamente. Fornisce inoltre integrità strutturale alla pastiglia finita.

Passaggio 3: Compressione in una pastiglia

La miscela di polvere e legante viene versata in un set di stampi in acciaio. Lo stampo viene quindi posto in una pressa idraulica e compresso a pressioni comprese tra 15 e 40 tonnellate.

Questa pressione estrema forza le particelle in un disco solido e denso con una superficie analitica altamente uniforme e piatta, creando il campione ideale per lo strumento FRX.

Comprendere i compromessi

Diluizione ed elementi in traccia

Il compromesso principale è la diluizione. L'aggiunta di un legante (tipicamente il 10-20% in peso) riduce la concentrazione relativa di ogni elemento nel campione.

Ciò può rendere più difficile misurare accuratamente gli elementi già presenti a concentrazioni molto basse o in traccia.

Effetti mineralogici e di matrice

Sebbene il metodo della pastiglia pressata risolva i problemi fisici, non elimina gli effetti mineralogici. In questo fenomeno, il modo in cui un elemento è legato chimicamente all'interno di una struttura cristallina può influenzare i raggi X che emette.

Per la massima accuratezza possibile, specialmente con materiali geologici complessi, è necessaria una tecnica alternativa chiamata fusione. La fusione prevede la dissoluzione del campione in un fondente fuso per creare un disco di vetro, che elimina completamente tutti gli effetti di dimensione delle particelle e mineralogici.

Non tutti i materiali possono essere pressati

Alcuni materiali, come i metalli puri o determinati polimeri, non sono fragili e non possono essere macinati e pressati efficacemente in una pastiglia stabile. Questi materiali richiedono metodi di preparazione diversi, come essere tagliati e torniti per creare una superficie piana.

Fare la scelta giusta per il tuo obiettivo

La tecnica della pastiglia pressata è uno strumento potente, ma la sua idoneità dipende interamente dal tuo obiettivo analitico.

- Se il tuo obiettivo principale è il controllo qualità ad alto rendimento: Il metodo della pastiglia pressata è spesso la scelta ideale, offrendo un eccellente equilibrio tra velocità, costo e accuratezza per l'analisi di routine.

- Se il tuo obiettivo principale è la massima accuratezza possibile per la certificazione o la ricerca: Dovresti considerare il metodo della fusione, poiché è l'unico modo per eliminare completamente gli effetti mineralogici e granulometrici.

- Se il tuo obiettivo principale è uno screening qualitativo semplice: L'analisi di polveri sciolte non preparate potrebbe essere sufficiente per identificare gli elementi principali, ma devi accettare che i risultati non saranno quantitativamente accurati.

In definitiva, padroneggiare la preparazione del campione è la chiave per ottenere risultati coerenti, affidabili e accurati dal tuo strumento FRX.

Tabella riassuntiva:

| Passaggio | Scopo | Considerazione chiave |

|---|---|---|

| Macinazione | Creare polvere fine e uniforme (<50μm) | Elimina l'effetto granulometrico per l'omogeneità |

| Miscelazione con legante | Aggiungere integrità strutturale (cera/cellulosa 10-20%) | Il legante deve essere "leggero" ai raggi X per evitare interferenze |

| Compressione | Formare un disco denso e piatto (pressione 15-40 tonnellate) | Crea la superficie analitica ideale per il fascio FRX |

| Compromesso | Diluizione degli elementi in traccia | Può influire sull'accuratezza per concentrazioni molto basse |

Ottieni analisi FRX precise e affidabili con KINTEK.

Una preparazione adeguata del campione è la base per risultati accurati. Che il tuo obiettivo sia il controllo qualità ad alto rendimento o la ricerca rigorosa, scegliere la tecnica giusta è fondamentale. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo di cui hai bisogno per padroneggiare il tuo flusso di lavoro, dalle presse idrauliche e mulini di macinazione ai leganti di elevata purezza e ai set di stampi.

I nostri esperti possono aiutarti a selezionare la soluzione ideale per i tuoi materiali specifici e i requisiti di accuratezza. Non lasciare che una scarsa preparazione del campione comprometta i tuoi dati: contatta oggi il nostro team per una consulenza e assicurati il successo della tua analisi FRX.

Guida Visiva

Prodotti correlati

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Presse Idraulica da Laboratorio per Applicazioni XRF KBR FTIR

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

- Pressa da banco per anelli in acciaio XRF & KBR per pellet di polvere per FTIR

- Pressa per pellet da laboratorio idraulica divisa elettrica

Domande frequenti

- Quali sono i pericoli delle presse meccaniche? Mitigare i rischi di schiacciamento, amputazione e altri rischi critici

- Qual è l'alternativa alla pressa idraulica? Trova la pressa giusta per la tua applicazione

- Quale dimensione del campione è necessaria per l'analisi XRF? Concentrarsi sulla qualità della superficie per risultati accurati

- Cosa si considera alta pressione per l'idraulica? Una guida alle moderne gamme di sistemi

- Come viene controllata l'alta temperatura nel sistema idraulico? Prevenire danni e aumentare l'efficienza

- Quale ruolo svolge una pressa idraulica uniaxiale nella fabbricazione di cilindri ceramici NaSICON? Eccellenza nella preformatura

- Quale ruolo svolge una pressa idraulica da laboratorio nella costruzione di GDE? Ottimizza le prestazioni delle celle a combustibile oggi stesso

- Qual è la funzione di una pressa idraulica da laboratorio nella preparazione di pellet di polvere metallica? Migliorare la precisione dell'ablazione laser