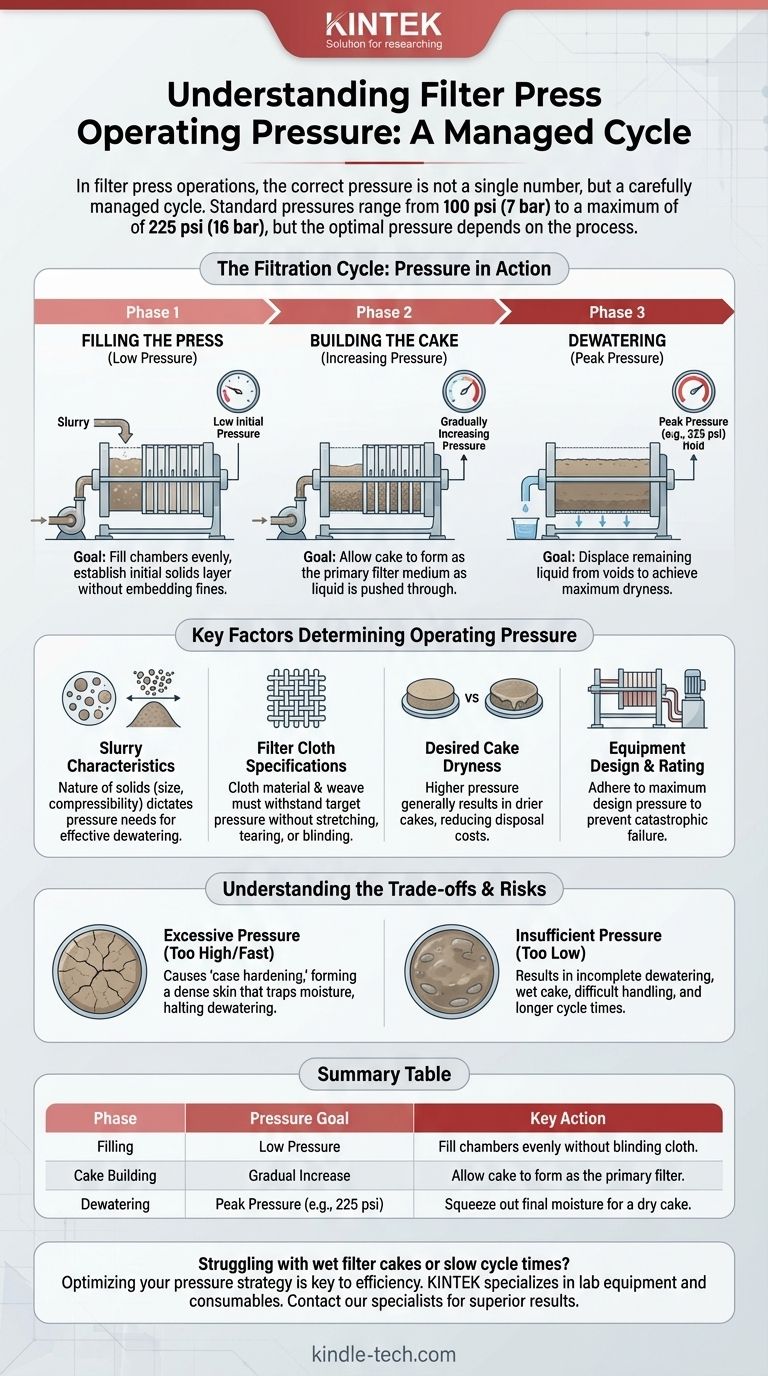

Nelle operazioni di filtropressa, la pressione corretta non è un numero singolo, ma un ciclo gestito con attenzione. Sebbene le pressioni operative standard varino tipicamente da 100 psi (7 bar) a un massimo di 225 psi (16 bar), la pressione ottimale dipende interamente dalla sospensione da trattare, dalla classificazione dell'attrezzatura e dalla secchezza desiderata del pannello finale.

Il principio fondamentale non è semplicemente raggiungere la massima pressione, ma controllare la curva di pressione durante l'intero ciclo di filtrazione. Applicare la pressione troppo rapidamente o in modo errato può occludere il mezzo filtrante e arrestare il processo di disidratazione, indipendentemente dalla forza applicata.

Il ruolo della pressione nel ciclo di filtrazione

La filtrazione efficace è un processo multistadio in cui la pressione svolge un ruolo diverso in ogni fase. Comprendere questo ciclo è fondamentale per ottenere un pannello secco e solido in modo efficiente.

Fase 1: Riempimento della pressa (bassa pressione)

Il ciclo inizia utilizzando una pompa di alimentazione, spesso una pompa a membrana, per riempire le camere vuote della filtropressa con la sospensione. Questa fase iniziale viene eseguita a una pressione relativamente bassa.

L'obiettivo è riempire completamente il volume e stabilire uno strato iniziale e uniforme di solidi sui teli filtranti senza incorporare particelle fini in profondità nel tessuto.

Fase 2: Formazione del pannello (pressione crescente)

Man mano che le camere si riempiono, i solidi iniziano a depositarsi sui teli filtranti, formando un "pannello filtrante". Questo pannello stesso diventa il mezzo filtrante primario, intrappolando le particelle successive.

Durante questa fase, la pressione della pompa di alimentazione aumenta gradualmente man mano che diventa più difficile spingere il liquido attraverso i solidi che si accumulano.

Fase 3: Disidratazione (pressione di picco)

Una volta che le camere sono piene di solidi, inizia la fase di disidratazione. La pompa di alimentazione ora lavora per spostare il liquido rimanente dai vuoti all'interno del pannello.

È durante questa fase finale che il sistema raggiunge la sua massima pressione operativa designata. Questa pressione di picco viene mantenuta per un periodo di tempo prestabilito fino a quando il flusso del filtrato non rallenta a un rivolo, indicando che il pannello è il più asciutto possibile in quelle condizioni.

Fattori chiave che determinano la pressione operativa

La pressione operativa ideale è una variabile calcolata, non un'impostazione fissa. È dettata dall'interazione del materiale, del mezzo e della macchina stessa.

Caratteristiche della sospensione

La natura dei solidi nella sospensione è il fattore più importante. Le sospensioni altamente comprimibili o con particelle fini spesso richiedono pressioni più elevate per spremere la massima quantità d'acqua. I solidi grossolani e incomprimibili si disidratano facilmente a pressioni più basse.

Specifiche del telo filtrante

Il telo filtrante è il cuore del sistema. Il suo materiale e la sua trama devono essere classificati per resistere alla pressione operativa target senza allungarsi, strapparsi o "occludersi", dove le particelle si incastrano irreversibilmente nei pori del tessuto.

Secchezza desiderata del pannello

Esiste una relazione diretta tra pressione e contenuto di umidità finale del pannello. Se l'obiettivo è produrre il pannello più asciutto possibile per ridurre i costi di smaltimento, è generalmente richiesta una pressione operativa più elevata.

Progettazione e classificazione dell'attrezzatura

Ogni filtropressa ha una pressione massima di progetto per il suo telaio, le piastre e il sistema di chiusura idraulico. Superare questa classificazione è pericoloso e può causare un guasto catastrofico dell'attrezzatura.

Comprendere i compromessi e i rischi

Applicare semplicemente la massima pressione possibile è spesso controproducente e può portare a problemi operativi significativi.

Il rischio di pressione eccessiva

Applicare una pressione troppo alta o troppo rapidamente può creare una pelle densa e impermeabile sulla superficie del pannello filtrante. Questo effetto, noto come "indurimento superficiale", impedisce al liquido dall'interno del pannello di fuoriuscire, intrappolando l'umidità e arrestando il processo di disidratazione.

Il problema della pressione insufficiente

Operare a una pressione troppo bassa per l'applicazione comporterà un ciclo di disidratazione incompleto. Le conseguenze sono un pannello umido e "acquoso" difficile da maneggiare e tempi di ciclo più lunghi, il che riduce la produttività complessiva dell'impianto.

Caduta di pressione vs. pressione operativa

La pressione operativa è la forza applicata dalla pompa di alimentazione alla sospensione. La caduta di pressione è la differenza di pressione tra l'ingresso della sospensione e l'uscita del filtrato. Un'elevata caduta di pressione può essere uno strumento diagnostico utile, spesso indicando che il pannello filtrante è completamente formato o che i teli stanno iniziando a occludersi.

Determinare la pressione giusta per la tua applicazione

L'ottimizzazione della tua filtropressa richiede di abbinare la strategia di pressione al tuo obiettivo operativo.

- Se il tuo obiettivo principale è la massima secchezza del pannello: Seleziona una pressa e teli classificati per alta pressione (ad esempio, 225 psi / 16 bar) e assicurati un aumento graduale della pressione per evitare di occludere il mezzo.

- Se stai trattando particelle fragili o fini: Inizia con pressioni di alimentazione più basse e concedi tempi di ciclo più lunghi per costruire un pannello filtrante permeabile ed efficace senza forzare le particelle nel telo.

- Se hai bisogno di ottimizzare la produttività e l'efficienza: La chiave è trovare il "punto ottimale" in cui si ottiene un pannello ragionevolmente asciutto nel minor tempo possibile; ciò spesso significa operare al di sotto della pressione massima nominale della pressa.

In definitiva, le prestazioni ottimali della filtropressa derivano dalla gestione intelligente dell'intera curva di pressione, non solo dal puntare a un singolo valore massimo.

Tabella riassuntiva:

| Fase | Obiettivo di pressione | Azione chiave |

|---|---|---|

| Riempimento | Bassa pressione | Riempire le camere in modo uniforme senza occludere il telo. |

| Formazione del pannello | Aumento graduale | Consentire la formazione del pannello come filtro primario. |

| Disidratazione | Pressione di picco (es. 225 psi) | Spremere l'umidità finale per un pannello asciutto. |

Hai problemi con pannelli filtranti bagnati o tempi di ciclo lenti? La giusta strategia di pressione è fondamentale per l'efficienza. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, soddisfacendo precise esigenze di filtrazione di laboratorio. I nostri esperti possono aiutarti a ottimizzare il tuo ciclo di pressione per la massima secchezza e produttività. Contatta oggi i nostri specialisti della filtrazione per discutere la tua applicazione e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Cosa succede se un sistema idraulico perde? Previeni danni costosi e rischi per la sicurezza

- Qual è la manutenzione preventiva dei sistemi idraulici? Estendere la vita delle apparecchiature e massimizzare i tempi di attività

- Quali sono i guasti in un sistema idraulico? Evita costosi tempi di inattività con una diagnosi esperta

- Quali sono i fattori che influenzano la filtrazione di una soluzione? Padroneggia le variabili chiave per prestazioni ottimali

- Quali sono gli svantaggi delle macchine idrauliche? Compromessi chiave in potenza e prestazioni