Nella sua essenza, il processo di stampaggio a iniezione è un ciclo in quattro fasi che forza il materiale fuso in uno stampo sotto alta pressione. La materia prima, tipicamente pellet di plastica, viene fusa, iniettata in uno stampo chiuso, raffreddata fino a uno stato solido ed espulsa come pezzo finito. Questo ciclo si ripete rapidamente, rendendolo un metodo eccezionalmente efficiente per la produzione di massa.

La chiave per comprendere lo stampaggio a iniezione è vederlo non solo come una serie di passaggi, ma come un ciclo di trasformazione ad alta pressione e alta velocità. Padroneggiare l'interazione tra temperatura, pressione e tempo è ciò che determina la qualità, la velocità e il costo di produzione di un pezzo finito.

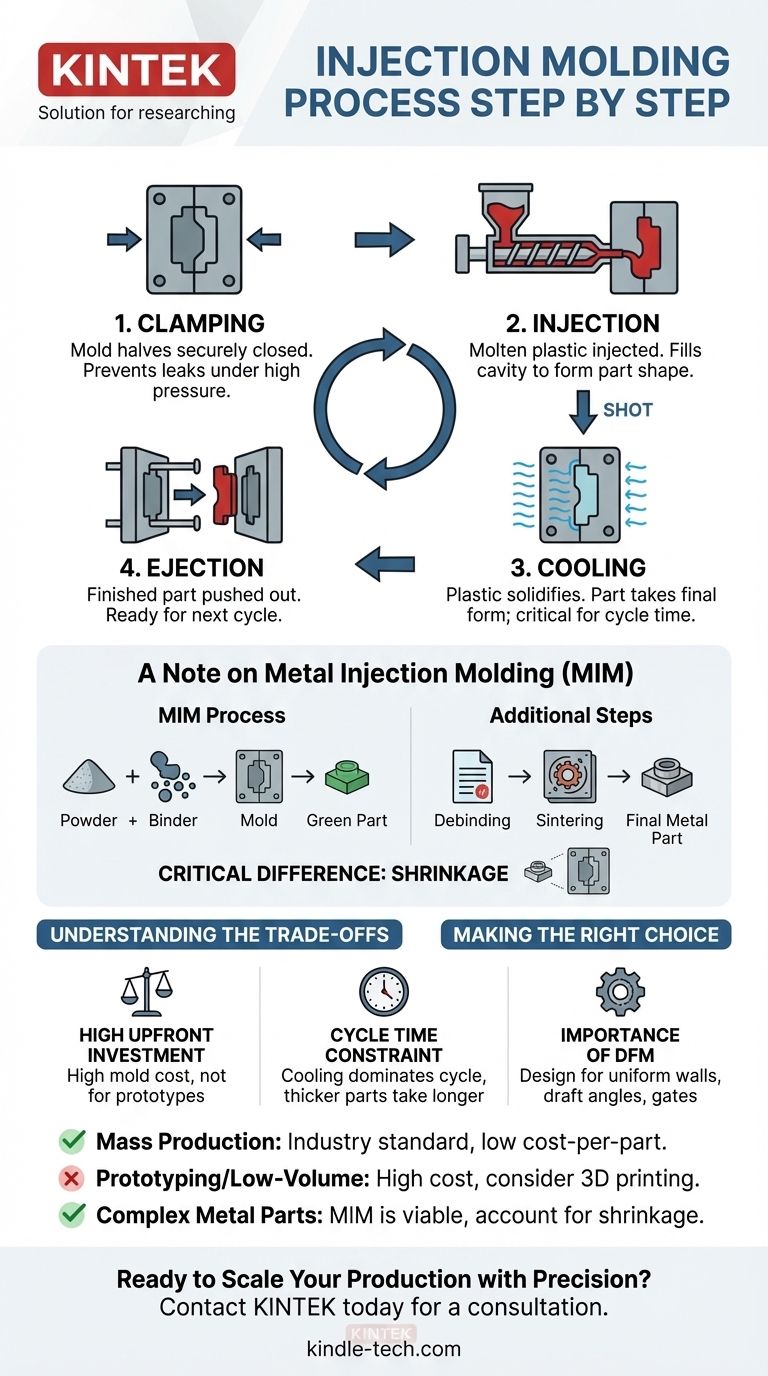

Le Quattro Fasi Fondamentali dello Stampaggio a Iniezione

L'intero processo è un ciclo altamente controllato e automatizzato. Sebbene esistano variazioni, queste quattro fasi rappresentano la meccanica fondamentale per trasformare i pellet di plastica grezza in un componente solido e preciso.

Fase 1: Chiusura (Clamping)

Prima che qualsiasi materiale venga iniettato, le due metà dello stampo devono essere chiuse saldamente. Un potente gruppo di serraggio spinge le metà dello stampo l'una contro l'altra con una forza immensa.

Questa forza è fondamentale per mantenere lo stampo sigillato contro l'alta pressione della fase di iniezione, impedendo la fuoriuscita di qualsiasi materiale fuso, il che creerebbe un difetto noto come "sbavatura" (flash).

Fase 2: Iniezione (Injection)

Con lo stampo chiuso, i pellet di plastica grezza vengono alimentati da una tramoggia in un cilindro. All'interno del cilindro, una vite rotante e le fasce riscaldanti lavorano insieme per fondere e miscelare la plastica, un processo chiamato plasticizzazione.

Una volta che una quantità sufficiente di plastica fusa si è accumulata nella parte anteriore del cilindro, la vite spinge in avanti come uno stantuffo. Questa azione inietta il materiale, noto come "colpo" (shot), nella cavità dello stampo ad alta velocità e pressione.

Fase 3: Raffreddamento (Cooling)

Non appena la plastica fusa riempie lo stampo, inizia a raffreddarsi entrando in contatto con le superfici interne dello stampo. Durante questa fase, la plastica si solidifica e assume la forma finale del pezzo.

La fase di raffreddamento è spesso la parte più lunga dell'intero ciclo. Il tempo richiesto dipende dal tipo di plastica, dallo spessore delle pareti del pezzo e dalla progettazione dei canali di raffreddamento dello stampo.

Fase 4: Espulsione (Ejection)

Dopo che il pezzo si è raffreddato a sufficienza, il gruppo di serraggio apre lo stampo. Un meccanismo di espulsione, che utilizza tipicamente perni o piastre, spinge il pezzo solidificato fuori dalla cavità dello stampo. La macchina è ora pronta per iniziare il ciclo successivo.

Una Nota sullo Stampaggio a Iniezione di Metalli (MIM)

È importante distinguere lo stampaggio della plastica dallo Stampaggio a Iniezione di Metalli (MIM). Sebbene il passaggio iniziale sia simile, il processo generale è fondamentalmente diverso.

Il Processo MIM

Nel MIM, una polvere metallica fine viene miscelata con un legante polimerico per creare il materiale di alimentazione. Questa miscela viene iniettata in uno stampo, proprio come la plastica.

Tuttavia, il "pezzo verde" che esce dallo stampo deve poi subire due fasi aggiuntive: la rimozione del legante (debinding), in cui il legante polimerico viene rimosso, e la sinterizzazione, in cui il pezzo viene riscaldato ad alta temperatura, facendo sì che le particelle metalliche si fondano e si densifichino.

Differenza Critica: Il Ritiro (Shrinkage)

Durante la sinterizzazione, il pezzo metallico si restringe in modo significativo man mano che i vuoti lasciati dal legante vengono eliminati. A causa di ciò, gli stampi MIM devono essere progettati per essere proporzionalmente più grandi del pezzo finale desiderato per tenere conto di questo ritiro prevedibile.

Comprendere i Compromessi

Lo stampaggio a iniezione è una tecnologia potente, ma non è la soluzione giusta per ogni problema. Comprendere i suoi compromessi intrinseci è fondamentale per prendere decisioni di produzione sensate.

Elevato Investimento Iniziale

La principale barriera all'ingresso è il costo dell'utensile dello stampo stesso. Questi utensili in acciaio temprato sono complessi e costosi da lavorare, spesso con costi di decine di migliaia di dollari o più. Ciò rende il processo antieconomico per i prototipi o per lotti di produzione molto piccoli.

Il Vincolo del Tempo Ciclo

Il tempo totale per un ciclo determina la velocità di produzione e, di conseguenza, il costo per pezzo. La fase di raffreddamento è il fattore più significativo nel tempo ciclo, il che significa che i pezzi più spessi richiedono più tempo e costano di più da produrre.

L'Importanza della Progettazione per la Fabbricabilità (DFM)

I pezzi devono essere progettati specificamente per il processo di stampaggio a iniezione. Fattori come lo spessore uniforme della parete, gli angoli di sformo (leggera rastremazione per consentire una facile espulsione) e il posizionamento dei punti di iniezione (dove la plastica entra nella cavità) sono fondamentali per evitare difetti e garantire un risultato positivo.

Fare la Scelta Giusta per il Tuo Progetto

Usa questa guida per determinare se lo stampaggio a iniezione è in linea con i tuoi obiettivi.

- Se il tuo obiettivo principale è la produzione di massa di un pezzo finito: Lo stampaggio a iniezione è lo standard del settore, offrendo un costo per pezzo estremamente basso una volta coperto l'investimento iniziale nello stampo.

- Se il tuo obiettivo principale è la prototipazione o la produzione a basso volume: L'alto costo di uno stampo rende lo stampaggio a iniezione inadatto; considera alternative come la stampa 3D o la colata di uretano.

- Se il tuo obiettivo principale è la creazione di pezzi metallici complessi in grandi volumi: Lo Stampaggio a Iniezione di Metalli (MIM) è un'opzione praticabile e potente, ma devi tenere conto dei suoi passaggi unici di post-lavorazione e del ritiro nella tua progettazione.

In definitiva, scegliere lo stampaggio a iniezione è un impegno per la produzione su larga scala.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Chiusura | Le metà dello stampo vengono chiuse saldamente. | Previene perdite e difetti sotto alta pressione. |

| 2. Iniezione | La plastica fusa viene iniettata nello stampo. | Riempie la cavità per formare la forma del pezzo. |

| 3. Raffreddamento | La plastica si solidifica all'interno dello stampo. | Il pezzo assume la sua forma finale; critico per il tempo ciclo. |

| 4. Espulsione | Il pezzo finito viene spinto fuori dallo stampo. | Completa il ciclo, preparando la macchina per il colpo successivo. |

Pronto ad aumentare la tua produzione con precisione?

Comprendere il processo di stampaggio a iniezione è il primo passo. Implementarlo con successo richiede le attrezzature e le competenze giuste. In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo ad alte prestazioni che supportano processi di produzione avanzati come lo stampaggio a iniezione.

Che tu stia ottimizzando il tuo tempo ciclo, selezionando materiali o aumentando la produzione, il nostro team è qui per fornire le soluzioni affidabili di cui hai bisogno. Discutiamo di come possiamo aiutarti a migliorare l'efficienza della tua produzione e la qualità del prodotto.

Contatta KINTEK oggi stesso per una consulenza e scopri gli strumenti giusti per le tue esigenze di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Cos'è un miscelatore a vite interna? Una guida alla miscelazione delicata ed efficiente delle polveri

- Qual è la differenza tra laminazione ed estrusione co-stampata? Ottenere prestazioni superiori dei materiali

- Cos'è il processo di estrusione a vite? Una guida alla profilatura continua della plastica

- Quali sono gli svantaggi del processo di estrusione? Costi elevati e limiti geometrici spiegati

- A cosa serve la vulcanizzazione? Sblocca la forza e la durabilità della gomma

- Qual è l'uso di una macchina per film soffiato? Produrre film plastici resistenti e versatili per l'imballaggio

- Come funziona l'estrusione passo dopo passo? Una guida al processo di produzione continua

- Quali sono gli svantaggi di un laminatoio a 4 rulli? Controllo limitato della forma e difetti sui bordi