Nella lavorazione industriale, la setacciatura è il metodo fondamentale per separare i materiali in base alla dimensione delle particelle. Sebbene sembri semplice, questo processo di smistamento meccanico è un punto di controllo critico che influenza direttamente la qualità del prodotto finale, la sicurezza operativa e l'efficienza di produzione in innumerevoli settori. È il guardiano che assicura che solo le particelle di dimensioni corrette passino alla fase successiva della produzione.

Oltre a smistare semplicemente i materiali, la setacciatura industriale è un meccanismo essenziale di controllo qualità. La dimensione di una particella ne determina le proprietà fisiche e chimiche, e il controllo di questa singola variabile è fondamentale per garantire che un prodotto sia sicuro, efficace e coerente.

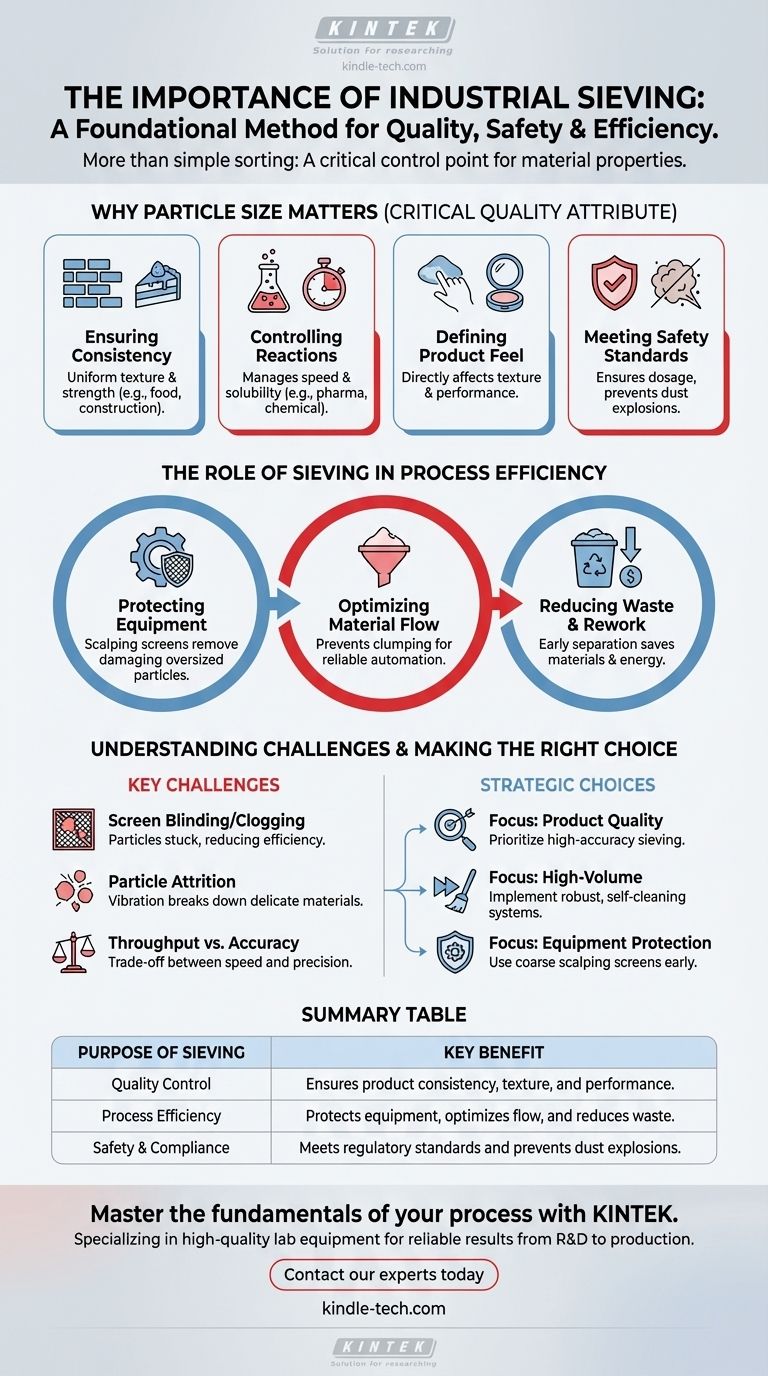

Perché la dimensione delle particelle è un attributo di qualità critico

La dimensione fisica delle particelle in un solido sfuso non è un dettaglio banale; è una caratteristica primaria che definisce il comportamento del materiale. Il controllo della distribuzione granulometrica (PSD) è quindi essenziale per la produzione.

Garantire la coerenza e l'uniformità del prodotto

Un prodotto coerente è un prodotto affidabile. Nell'industria alimentare, la setacciatura assicura che un preparato per torte abbia la giusta consistenza e proprietà di cottura. Nelle costruzioni, garantisce che gli aggregati nel calcestruzzo siano correttamente graduati per la massima resistenza.

Controllo delle velocità di reazione e della solubilità

Le particelle più piccole hanno una superficie maggiore rispetto al loro volume. Questo principio è critico nella produzione chimica e farmaceutica, dove la setacciatura viene utilizzata per controllare la dimensione dei reagenti per gestire la velocità di reazione o garantire che un farmaco si dissolva nel corpo alla velocità precisa e desiderata.

Definire la sensazione e le prestazioni del prodotto finale

Le proprietà tattili di molti prodotti sono un risultato diretto della dimensione delle particelle. La setacciatura aiuta a creare la consistenza liscia dei cosmetici, la specifica qualità abrasiva dei detergenti industriali e la natura a scorrimento libero delle miscele di bevande in polvere.

Soddisfare gli standard normativi e di sicurezza

Molte industrie hanno normative severe riguardo alla dimensione delle particelle. Nei prodotti farmaceutici, si tratta di garantire il dosaggio e la biodisponibilità corretti. Negli ambienti con polveri combustibili, la rimozione delle particelle fini tramite setacciatura è un passo critico per prevenire il rischio di esplosioni di polvere.

Il ruolo della setacciatura nell'efficienza del processo

La setacciatura non riguarda solo il prodotto finale; riguarda anche l'ottimizzazione dell'intera linea di produzione. Una strategia di setacciatura efficace protegge le attrezzature, fa risparmiare denaro e migliora la produttività.

Protezione delle attrezzature a valle

Particelle sovradimensionate o contaminanti estranei possono danneggiare gravemente macchinari sensibili a valle come mulini, miscelatori e pompe. Un semplice setaccio a maglie grosse, spesso chiamato setaccio di "sgrossatura", posizionato all'inizio di un processo può prevenire danni e tempi di inattività costosi.

Ottimizzazione del flusso di materiale

Polveri e granuli che hanno una distribuzione granulometrica uniforme scorrono in modo più prevedibile e sono meno inclini a formare grumi, ponti o intasamenti in tramogge e trasportatori. La setacciatura garantisce questo flusso costante, che è vitale per i processi automatizzati.

Riduzione degli sprechi e delle rilavorazioni

Separando le particelle fuori specifica in anticipo, i produttori possono scartarle o reindirizzarle per ulteriori lavorazioni (come la macinazione). Ciò impedisce che un intero lotto venga rovinato da una dimensione delle particelle errata, risparmiando sia materie prime che energia.

Comprendere i limiti e le sfide

Sebbene essenziale, la setacciatura è un processo meccanico con compromessi intrinseci che devono essere gestiti per essere efficace.

Accecamento e intasamento dello schermo

Questo è il problema più comune, in cui le particelle si incastrano nelle aperture della maglia, riducendo l'area effettiva dello schermo e diminuendo l'efficienza. Questo è particolarmente problematico con materiali umidi, appiccicosi o di forma irregolare.

Attrition delle particelle

La vibrazione meccanica o il movimento utilizzati in molti sistemi di setacciatura possono rompere materiali friabili o delicati. Questa degradazione, nota come attrition, può creare polvere fine indesiderata e alterare la distribuzione granulometrica finale.

Produttività vs. Precisione

Esiste un compromesso fondamentale tra la velocità con cui è possibile elaborare il materiale e la precisione con cui è possibile separarlo. Ottenere un taglio di dimensione molto preciso spesso richiede velocità di elaborazione più lente, mentre le operazioni ad alto volume potrebbero dover accettare una separazione meno precisa.

Fare la scelta giusta per il tuo obiettivo

La strategia di setacciatura ottimale dipende interamente dal materiale in lavorazione e dal risultato desiderato.

- Se il tuo obiettivo principale è la qualità e la sicurezza del prodotto: Dai priorità alla setacciatura ad alta precisione e all'ispezione regolare dello schermo, anche se riduce la produttività, per garantire una distribuzione granulometrica precisa.

- Se il tuo obiettivo principale è la lavorazione ad alto volume: Implementa sistemi robusti e autopulenti (utilizzando la deblindatura a ultrasuoni o pulitori meccanici) per massimizzare la produttività per materiali meno sensibili come aggregati o beni riciclati.

- Se il tuo obiettivo principale è la protezione delle attrezzature: Utilizza setacci di sgrossatura a maglie grosse all'inizio del processo per rimuovere i contaminanti sovradimensionati prima che possano causare danni.

In definitiva, padroneggiare la setacciatura industriale fornisce un controllo diretto su una proprietà fondamentale del materiale, trasformando una sostanza grezza incoerente in un prodotto finale prevedibile e di valore.

Tabella riassuntiva:

| Scopo della setacciatura | Beneficio chiave |

|---|---|

| Controllo Qualità | Garantisce la coerenza, la consistenza e le prestazioni del prodotto. |

| Efficienza del Processo | Protegge le attrezzature, ottimizza il flusso e riduce gli sprechi. |

| Sicurezza e Conformità | Soddisfa gli standard normativi e previene le esplosioni di polvere. |

Padroneggia i fondamenti del tuo processo con KINTEK.

La distribuzione granulometrica è un attributo di qualità critico che influisce direttamente sul tuo prodotto finale. Sia che tu debba garantire una granulometria precisa per i prodotti farmaceutici, migliorare la consistenza dei prodotti alimentari o proteggere le tue attrezzature da contaminanti dannosi, la giusta soluzione di setacciatura è fondamentale.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di setacciatura e analisi delle particelle. La nostra esperienza aiuta i laboratori a ottenere risultati coerenti e affidabili che guidano la qualità e l'efficienza dalla ricerca e sviluppo alla produzione.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche sfide di setacciatura e separazione.

Guida Visiva

Prodotti correlati

- Setacci da Laboratorio e Macchina Vibrante per Setacciatura

- Strumento di setacciatura elettromagnetica tridimensionale

- Macchina setacciatrice vibrante da laboratorio per setacciatura tridimensionale a secco e a umido

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

- Macchina Agitatore Vibrante per Vaglio a Secco Vibrovaglio Tridimensionale

Domande frequenti

- Perché viene utilizzato un setaccio vibrante elettromagnetico da laboratorio? Ottimizzare il pretrattamento chimico delle noci

- Perché utilizzare uno setacciatore vibrante per polvere di PET? Ottenere un controllo preciso della dimensione delle particelle per la ricerca chimica

- Quale funzione svolge un sistema di setacciatura durante il pretrattamento delle polveri HPS? Garantire una distribuzione uniforme delle dimensioni delle particelle

- Perché è necessario un sistema di setacciatura standardizzato per la ricerca sull'erba elefante? Garantire la coerenza affidabile del campione

- Perché è necessario un sistema di setacciatura di laboratorio per la bentonite nei rivestimenti? Garantire prestazioni superficiali impeccabili