In sostanza, un mulino a sfere macina il materiale attraverso due azioni primarie: impatto e attrito. All'interno di un guscio cilindrico rotante, i corpi macinanti (tipicamente sfere di acciaio o ceramica) vengono sollevati lungo il lato del guscio prima di ricadere e rotolare verso il basso. Questo movimento frantuma e macina la materia prima intrappolata tra le sfere e tra le sfere e la parete del cilindro, riducendola progressivamente a una polvere fine.

L'efficacia di un mulino a sfere non riguarda semplicemente la forza bruta. È un processo controllato in cui la velocità di rotazione determina l'equilibrio tra potenti impatti che rompono le particelle grandi e l'attrito costante (sfregamento) che le affina in una polvere.

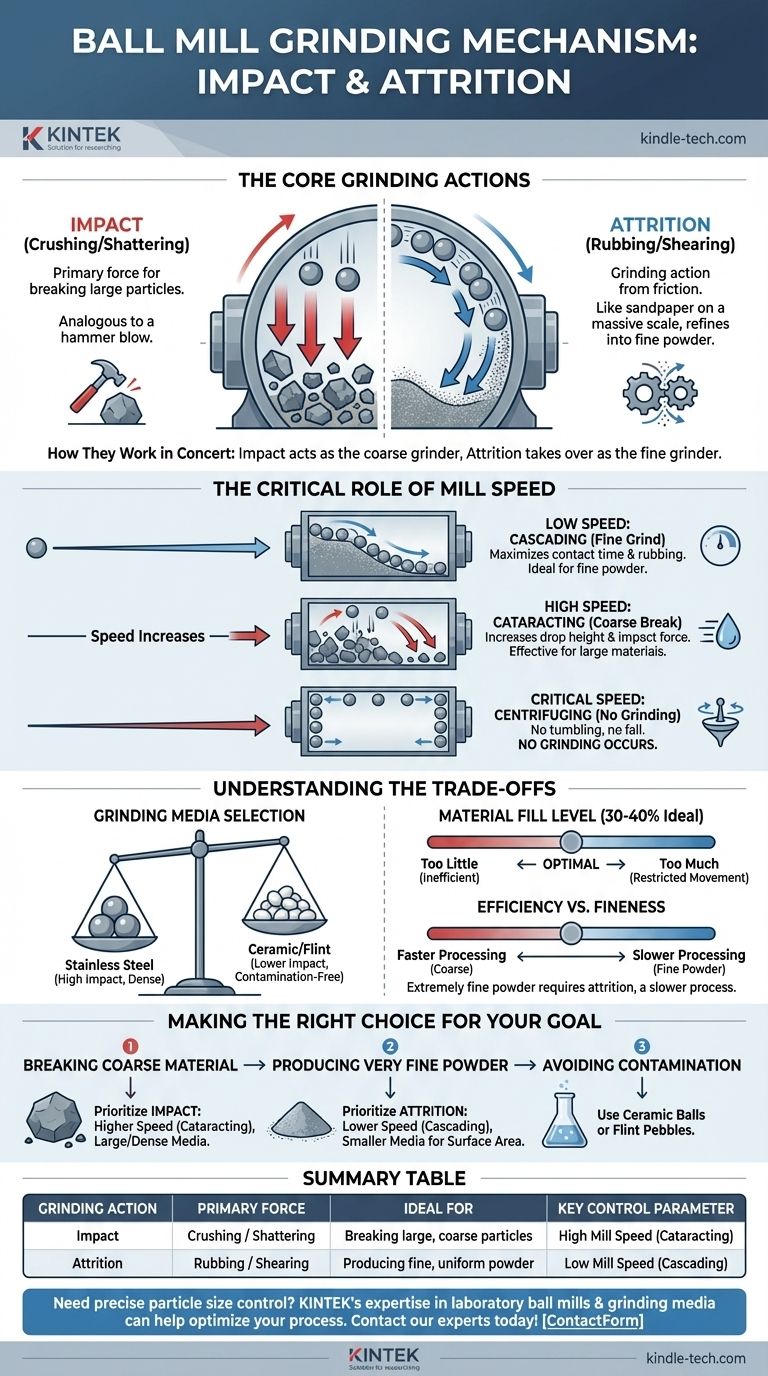

Le Azioni di Macinazione Fondamentali: Impatto e Attrito

La capacità di un mulino a sfere di ridurre la dimensione del materiale si basa sull'interazione di due distinte forze fisiche. Comprendere entrambe è fondamentale per controllare la granulometria finale.

Il Principio dell'Impatto

L'impatto è la forza primaria responsabile della rottura delle particelle più grandi. Mentre il mulino ruota, solleva le sfere macinanti. A una certa altezza, la gravità vince le forze che le tengono attaccate alla parete del cilindro, e le sfere cadono.

Questo movimento di caduta libera le fa schiantare sul materiale sottostante con una forza significativa. Questa azione è analoga a un colpo di martello, che frantuma i materiali fragili e scompone il materiale grezzo in pezzi più piccoli.

Il Principio dell'Attrito

L'attrito è l'azione di macinazione che deriva dall'attrito. Mentre le sfere rotolano l'una sull'altra e scivolano contro la superficie interna del mulino, creano immense forze di taglio e sfregamento.

Questo sfregamento costante consuma le particelle, specialmente quelle già rotte dall'impatto. Pensatelo come usare carta vetrata su larga scala. L'attrito è l'azione chiave per produrre una polvere molto fine e uniforme.

Come Funzionano in Concerto

Impatto e attrito non si escludono a vicenda; avvengono simultaneamente a diversi gradi. L'impatto agisce come macinatore grossolano, scomponendo grandi pezzi. L'attrito poi subentra come macinatore fine, raffinando quei pezzi più piccoli nella polvere finale desiderata.

La combinazione di queste due forze è ciò che rende il mulino a sfere uno strumento incredibilmente versatile ed efficace per una vasta gamma di materiali.

Il Ruolo Critico della Velocità del Mulino

L'equilibrio tra impatto e attrito è direttamente controllato dalla velocità di rotazione del mulino. Questo è il parametro operativo più critico.

Bassa Velocità: Movimento a Cascata

A velocità inferiori, le sfere non vengono sollevate molto in alto. Rotolano delicatamente l'una sull'altra in un movimento chiamato a cascata.

Questo movimento massimizza il tempo di contatto e l'azione di sfregamento tra le sfere. Pertanto, uno stato a cascata privilegia l'attrito, ideale per ottenere una macinazione molto fine partendo da particelle già piccole.

Alta Velocità: Movimento a Cataratta

All'aumentare della velocità, le sfere vengono trasportate più in alto sul lato del mulino prima di cadere. Questo è noto come a cataratta.

Questa maggiore altezza di caduta aumenta significativamente la forza dell'impatto, rendendola altamente efficace per scomporre rapidamente materiali di alimentazione più grandi e duri.

Velocità Critica: Centrifugazione

C'è un limite superiore. Se il mulino gira troppo velocemente, raggiungerà una "velocità critica" in cui la forza centrifuga blocca le sfere alla parete interna del cilindro.

In questo stato, non c'è rotolamento e nessuna caduta. Le sfere ruotano semplicemente con il guscio, e non avviene alcuna macinazione. Questo evidenzia che più veloce non è sempre meglio; il controllo è fondamentale.

Comprendere i Compromessi

Ottimizzare un mulino a sfere richiede di bilanciare diversi fattori contrastanti per raggiungere il tuo obiettivo specifico in modo efficiente.

Selezione dei Corpi Macinanti

Il materiale, la dimensione e la densità delle sfere macinanti sono cruciali.

- Le sfere di acciaio inossidabile sono dense e forniscono un'elevata forza d'impatto, rendendole ideali per materiali duri e una rapida riduzione delle dimensioni.

- Le sfere di ceramica sono meno dense e vengono utilizzate quando la contaminazione del prodotto da metallo è una preoccupazione.

- I ciottoli di selce sono un'opzione naturale e a basso costo, ma sono meno efficienti dei corpi macinanti fabbricati.

Livello di Riempimento del Materiale

I mulini a sfere sono tipicamente azionati con una carica di sfere che riempie circa il 30% al 40% del volume del mulino.

- Troppo poco mezzo si traduce in una macinazione inefficiente, poiché non ci sono abbastanza eventi di impatto e attrito.

- Troppo mezzo limita il movimento delle sfere, riducendo la loro altezza di caduta e diminuendo la forza d'impatto.

Efficienza vs. Finezza

Esiste un compromesso diretto tra il tempo di lavorazione e la finezza del prodotto finale. Ottenere una polvere estremamente fine richiede di privilegiare l'attrito, che è un processo più lento e più energivoro rispetto alla macinazione basata sull'impatto.

Fare la Scelta Giusta per il Tuo Obiettivo

Il risultato desiderato detta come dovresti far funzionare il mulino.

- Se il tuo obiettivo principale è scomporre materiale grossolano: Dai priorità all'impatto utilizzando una velocità di rotazione più elevata (a cataratta) e corpi macinanti più grandi e ad alta densità come le sfere d'acciaio.

- Se il tuo obiettivo principale è produrre una polvere molto fine: Dai priorità all'attrito utilizzando una velocità di rotazione inferiore (a cascata) e corpi macinanti più piccoli per aumentare la superficie totale per lo sfregamento.

- Se il tuo obiettivo principale è evitare la contaminazione del prodotto: Usa sfere di ceramica o ciottoli di selce come corpi macinanti invece dell'acciaio.

Padroneggiando la relazione tra velocità, corpi macinanti e le forze di impatto e attrito, ottieni un controllo preciso sulle caratteristiche finali delle particelle.

Tabella Riepilogativa:

| Azione di Macinazione | Forza Primaria | Ideale Per | Parametro di Controllo Chiave |

|---|---|---|---|

| Impatto | Frantumazione / Rottura | Rompere particelle grandi e grossolane | Alta Velocità del Mulino (Cataratta) |

| Attrito | Sfregamento / Taglio | Produrre polvere fine e uniforme | Bassa Velocità del Mulino (Cascata) |

Hai bisogno di un controllo preciso della granulometria per i tuoi materiali? L'esperienza di KINTEK nei mulini a sfere da laboratorio e nei corpi macinanti può aiutarti a ottimizzare il tuo processo per efficienza e finezza. Sia che tu richieda un'elevata forza d'impatto per materiali grossolani o un attrito fine per le polveri, abbiamo l'attrezzatura e i materiali di consumo per soddisfare le esigenze specifiche del tuo laboratorio. Contatta i nostri esperti oggi stesso per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Quali sono i diversi tipi di polverizzazione? Abbina il metodo al tuo materiale e al tuo obiettivo

- Quali sono i parametri di progettazione di un mulino a sfere? Padroneggia le 5 variabili chiave per una macinazione ottimale

- Qual è la funzione di un mortaio e pestello in agata nella miscelazione delle polveri LATP? Garantire una sintesi pura ed omogenea

- Qual è la funzione principale del processo di macinazione nella preparazione di NCM-811 e beta-Li3PS4? Ottimizzare le prestazioni della batteria

- Perché utilizzare un omogeneizzatore ad alto taglio per le sospensioni catodiche? Ottimizzare la produzione di batterie allo stato solido a doppio strato

- Come funziona una fresatrice? Comprendere i 3 Tipi Principali: Sagomatura, Macinazione e Miscelazione

- Quali sono i due vantaggi del mulino a sfere? Ottenere una macinazione ultrafine e una lavorazione versatile dei materiali

- Quali vantaggi offre un mulino nano ad alta energia rispetto a un mulino a sfere tradizionale? Ottimizza la qualità del tuo catodo LiFePO4