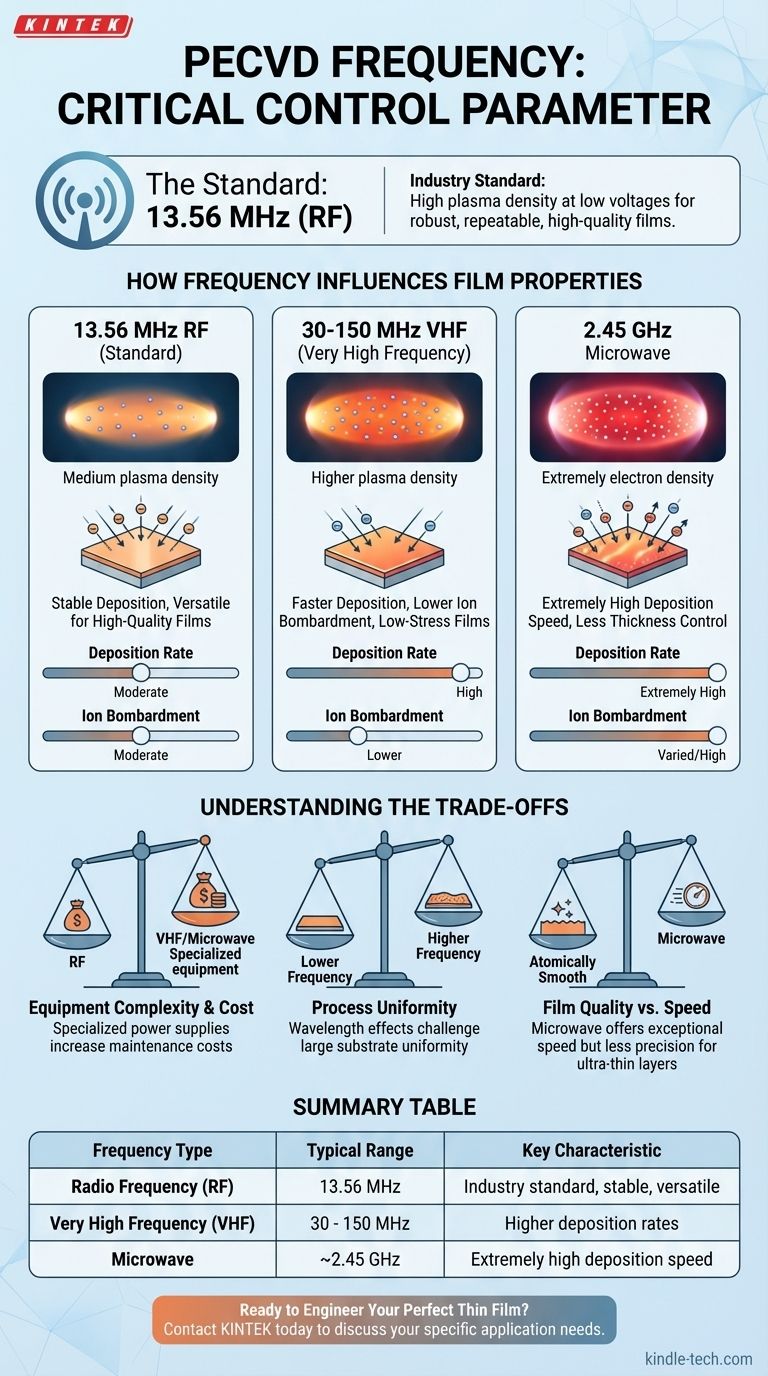

La frequenza operativa standard per la deposizione chimica da vapore assistita da plasma (PECVD) è di 13,56 MHz, che rientra nello spettro delle radiofrequenze (RF). Tuttavia, la tecnologia utilizza anche sistemi a Frequenza Molto Alta (VHF) che operano a frequenze fino a 150 MHz, nonché sistemi basati su microonde per applicazioni specializzate.

La scelta della frequenza nel PECVD è un parametro di controllo critico, non solo una specifica tecnica. Essa detta direttamente la densità del plasma e l'energia di bombardamento ionico, che a sua volta determina il tasso di deposizione e le proprietà fisiche finali del film depositato.

Perché la frequenza è un parametro di processo critico

Comprendere il ruolo della frequenza è essenziale per comprendere il processo PECVD stesso. La frequenza del campo elettrico applicato cambia fondamentalmente il comportamento del plasma e la sua interazione con la superficie del substrato.

Lo standard: Radiofrequenza (13,56 MHz)

La stragrande maggioranza dei sistemi PECVD opera a 13,56 MHz. Questa frequenza è uno standard industriale perché è altamente efficace e ampiamente disponibile.

A questa frequenza, il sistema può raggiungere un'alta densità di plasma anche a tensioni relativamente basse. Questa efficienza consente una deposizione robusta e ripetibile di film di alta qualità.

Aumento dei tassi di deposizione con la Frequenza Molto Alta (VHF)

I sistemi VHF-PECVD operano a frequenze più elevate, tipicamente nell'intervallo 30-150 MHz.

L'aumento della frequenza porta generalmente a una maggiore densità di plasma. Ciò si traduce direttamente in un tasso di deposizione più rapido, il che è altamente vantaggioso per applicazioni che richiedono un'elevata produttività o la deposizione di film amorfi o microcristallini più spessi.

Il ruolo delle frequenze a microonde

Il PECVD a microonde rappresenta un'altra classe della tecnologia, che opera a frequenze molto più alte (ad esempio, 2,45 GHz).

Questi sistemi possono raggiungere tassi di deposizione estremamente elevati, a volte fino a 100 Å/s. Tuttavia, questa velocità spesso comporta un costo in termini di ridotto controllo sullo spessore del film e maggiori costi di manutenzione delle apparecchiature.

Come la frequenza influenza le proprietà del film

La frequenza è una leva primaria per sintonizzare il risultato della deposizione. Regolandola, o utilizzando più frequenze contemporaneamente, gli ingegneri possono controllare con precisione le caratteristiche del materiale finale.

Controllo della densità del plasma

Frequenze di eccitazione più elevate sono più efficienti nel intrappolare ed energizzare gli elettroni all'interno della camera del plasma.

Questo trasferimento di energia potenziato si traduce in un maggiore grado di ionizzazione e dissociazione dei gas precursori, portando a un plasma più denso e rendendo disponibili più specie reattive per la crescita del film.

Regolazione dell'energia di bombardamento ionico

La frequenza influenza direttamente l'energia con cui gli ioni colpiscono la superficie del substrato. Questo bombardamento ionico è cruciale per controllare la densità del film, l'adesione e lo stress interno.

Frequenze più elevate (VHF) tendono a ridurre l'energia media di bombardamento ionico, il che è desiderabile per depositare film a basso stress su substrati delicati. Al contrario, frequenze più basse possono aumentare l'energia ionica, che può essere utilizzata per creare film più densi.

Comprendere i compromessi

La selezione di una frequenza implica il bilanciamento di fattori contrastanti. Non esiste una singola frequenza "migliore"; la scelta ottimale dipende interamente dal risultato desiderato.

Complessità e costo delle apparecchiature

L'apparecchiatura RF standard a 13,56 MHz è matura, affidabile ed economica.

Il passaggio a frequenze VHF o a microonde richiede alimentatori, reti di adattamento e design della camera più specializzati e costosi, il che aumenta anche i costi di manutenzione.

Uniformità del processo

Ottenere una distribuzione uniforme del plasma su un ampio substrato diventa più difficile a frequenze più elevate.

Gli effetti di lunghezza d'onda possono causare onde stazionarie all'interno della camera, portando a non uniformità nello spessore e nelle proprietà del film. Ciò richiede un'ingegneria più sofisticata per essere superato.

Qualità del film vs. velocità di deposizione

Spesso esiste un compromesso diretto tra la velocità di deposizione e la precisione del film risultante.

Sebbene il PECVD a microonde offra una velocità eccezionale, potrebbe essere meno adatto per applicazioni che richiedono superfici atomicamente lisce o strati ultra-sottili altamente controllati.

Selezione della frequenza giusta per la tua applicazione

I tuoi obiettivi di processo dovrebbero guidare la tua scelta della frequenza PECVD.

- Se il tuo obiettivo principale è la stabilità e la versatilità del processo: Lo standard industriale a 13,56 MHz è il cavallo di battaglia consolidato per una vasta gamma di film di alta qualità.

- Se il tuo obiettivo principale è massimizzare la produttività per film più spessi: Il VHF-PECVD fornisce un significativo aumento del tasso di deposizione rispetto ai sistemi RF standard.

- Se il tuo obiettivo principale è il controllo preciso dello stress e della densità: L'utilizzo di sistemi a doppia frequenza consente il controllo indipendente della densità del plasma e del bombardamento ionico, offrendo il massimo grado di controllo del processo.

In definitiva, la frequenza è lo strumento primario utilizzato nel PECVD per ingegnerizzare l'ambiente del plasma e, per estensione, le proprietà finali del materiale depositato.

Tabella riassuntiva:

| Tipo di frequenza | Intervallo tipico | Caratteristica chiave |

|---|---|---|

| Radiofrequenza (RF) | 13.56 MHz | Standard industriale, stabile, versatile |

| Frequenza Molto Alta (VHF) | 30 - 150 MHz | Tassi di deposizione più elevati |

| Microonde | ~2.45 GHz | Velocità di deposizione estremamente elevata |

Pronto a progettare il tuo film sottile perfetto?

La scelta della giusta frequenza PECVD è fondamentale per ottenere le proprietà del film desiderate, dallo stress e dalla densità al tasso di deposizione. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo per la deposizione avanzata di materiali, aiutando laboratori come il tuo a ottimizzare i processi per la ricerca e lo sviluppo all'avanguardia.

Lascia che i nostri esperti ti guidino alla soluzione ideale. Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze applicative.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono le caratteristiche del rivestimento DLC? Sblocca durezza estrema e basso attrito

- Cos'è la deposizione di metalli PECVD? Svelare la lavorazione di film sottili a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Cos'è la deposizione chimica da vapore potenziata al plasma a bassa pressione? Una guida al rivestimento di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da fase vapore potenziata al plasma? Consente la deposizione di film di alta qualità a bassa temperatura

- Come funziona la deposizione al plasma? Abilitare il rivestimento a film sottile a bassa temperatura per materiali sensibili

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come facilitano le apparecchiature PECVD la crescita direzionale dei nanotubi di carbonio? Ottenere un preciso allineamento verticale