I fattori primari che influenzano la riduzione delle dimensioni sono le proprietà fisiche intrinseche del materiale stesso. Sebbene i macchinari utilizzati siano importanti, caratteristiche come la durezza, l'appiccicosità e il contenuto di umidità dettano fondamentalmente come un materiale si romperà se sottoposto a forza.

L'efficienza e il risultato di qualsiasi processo di riduzione delle dimensioni sono determinati da un equilibrio tra le forze esterne applicate dall'attrezzatura e la resistenza interna del materiale alla frattura, che è governata dalle sue proprietà fisiche e chimiche.

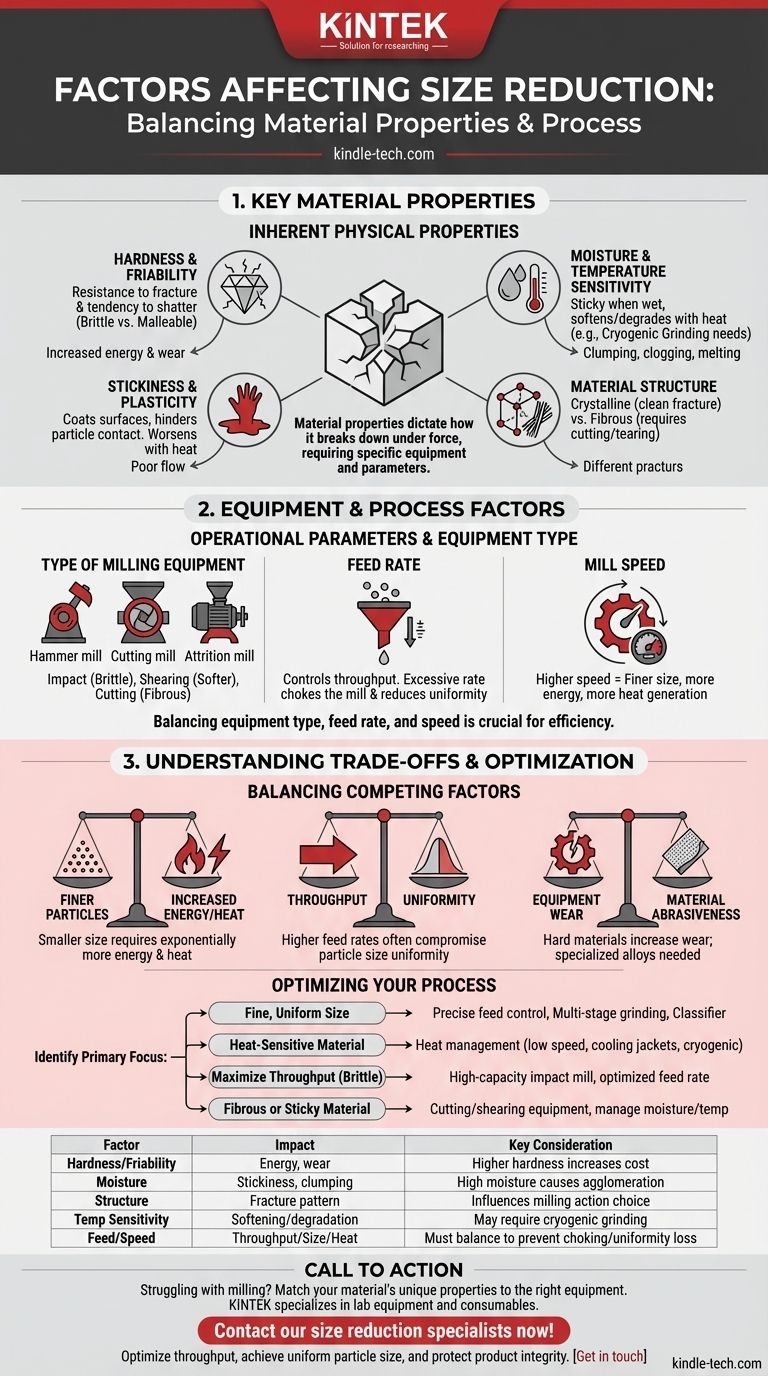

Principali proprietà del materiale che influenzano la riduzione delle dimensioni

Le caratteristiche della sostanza da macinare sono le variabili più significative. Comprenderle consente di selezionare l'attrezzatura e i parametri di processo giusti.

Durezza e Friabilità

La durezza è una misura della resistenza di un materiale alla deformazione localizzata. I materiali più duri richiedono molta più energia per fratturarsi, portando a costi operativi più elevati e a una maggiore usura delle attrezzature di macinazione.

La friabilità è la tendenza di una sostanza a rompersi in pezzi più piccoli. Un materiale altamente friabile (fragile) si frantuma facilmente all'impatto, mentre un materiale meno friabile (malleabile o duttile) può deformarsi senza rompersi.

Contenuto di Umidità

La quantità di umidità in un materiale è un fattore critico. Anche piccole variazioni possono cambiare drasticamente il comportamento di un materiale durante la macinazione.

Come notato nel riferimento fornito, l'umidità influenza proprietà come la durezza e l'appiccicosità. Un'elevata umidità può far sì che le particelle si agglomerino (agglomerazione), intasando i setacci e rivestendo l'interno del mulino, il che riduce gravemente l'efficienza.

Appiccicosità e Plasticità

I materiali appiccicosi, gommosi o oleosi sono notoriamente difficili da macinare. Tendono a rivestire le superfici di macinazione e i setacci, impedendo un efficace contatto e flusso delle particelle.

Questa proprietà è spesso legata all'umidità e alla temperatura. Un materiale che è fragile a temperatura ambiente può diventare plastico e appiccicoso se si riscalda durante il processo di macinazione.

Struttura del Materiale

La struttura interna di un materiale determina come si fratturerà.

I materiali cristallini hanno piani di clivaggio definiti e tendono a fratturarsi in modo netto in particelle più piccole e di forma simile. I materiali fibrosi, come il legno o la materia vegetale, sono più resistenti e vengono ridotti più efficacemente mediante azioni di taglio o strappo piuttosto che per impatto.

Sensibilità alla Temperatura

Durante la riduzione delle dimensioni si genera un calore significativo. Per i materiali termosensibili, questo può essere un problema importante, causando la fusione, l'ammorbidimento o la degradazione chimica.

Questo ammorbidimento può portare ai problemi di plasticità menzionati in precedenza, bloccando completamente il processo di macinazione. In questi casi, sono spesso necessarie tecniche specializzate come la macinazione criogenica, che utilizza azoto liquido per rendere il materiale fragile.

Fattori relativi all'attrezzatura e al processo

Sebbene le proprietà dei materiali siano fondamentali, anche i parametri operativi delle attrezzature di macinazione svolgono un ruolo cruciale.

Tipo di Attrezzatura di Macinazione

Diversi mulini applicano la forza in modi diversi. I mulini a impatto (come un mulino a martelli) sono efficaci per i materiali fragili, mentre i mulini ad attrito (che utilizzano la forza di taglio) o i mulini da taglio sono migliori per materiali più morbidi o fibrosi.

Velocità di Alimentazione

La velocità con cui il materiale viene introdotto nel mulino deve essere controllata attentamente. Una velocità di alimentazione eccessivamente elevata può "soffocare" il mulino, superando la sua capacità e portando a scarse prestazioni e potenziali blocchi.

Velocità del Mulino

Per attrezzature come i mulini a martelli o a perni, la velocità di rotazione è una variabile chiave. Velocità più elevate impartiscono più energia, generalmente con conseguente dimensione delle particelle più fine. Tuttavia, velocità più elevate generano anche più calore.

Comprendere i compromessi

Ottimizzare un processo di riduzione delle dimensioni raramente significa massimizzare una singola variabile. Si tratta di bilanciare fattori contrastanti per raggiungere il risultato desiderato.

Particelle più fini vs. Maggiore Energia e Calore

Ottenere una dimensione delle particelle più piccola richiede un maggiore apporto di energia. Questo aumento esponenziale di energia non solo aumenta i costi, ma genera anche più calore, che può danneggiare il prodotto o l'attrezzatura.

Rendimento vs. Uniformità della Dimensione delle Particelle

Spingere per una maggiore velocità di alimentazione (rendimento) può spesso compromettere la qualità del prodotto finale. Un processo più rapido può comportare una distribuzione più ampia delle dimensioni delle particelle e una minore uniformità.

Usura dell'attrezzatura vs. Abrasività del materiale

La lavorazione di materiali duri o abrasivi causerà inevitabilmente usura e deterioramento dei componenti di macinazione. Ciò aumenta i costi di manutenzione e i tempi di inattività. La scelta di macchinari costruiti con leghe temprate o specializzate è un compromesso tra l'investimento iniziale e il costo operativo a lungo termine.

Ottimizzazione del processo di riduzione delle dimensioni

Per controllare il risultato, è necessario allineare le proprietà del materiale con l'attrezzatura e i parametri operativi corretti.

- Se il tuo obiettivo principale è ottenere una dimensione delle particelle molto fine e uniforme: Dai priorità al controllo preciso della velocità di alimentazione e considera la macinazione multistadio o l'uso di un classificatore per separare le particelle.

- Se il tuo obiettivo principale è la lavorazione di un materiale termosensibile: La tua principale preoccupazione è la gestione del calore, il che significa utilizzare velocità del mulino più basse, camicie di raffreddamento o macinazione criogenica.

- Se il tuo obiettivo principale è massimizzare il rendimento su un materiale fragile: Seleziona un mulino a impatto ad alta capacità e ottimizza attentamente la velocità di alimentazione per prevenire l'intasamento mentre lavori a velocità efficienti.

- Se il tuo obiettivo principale è ridurre un materiale fibroso o appiccicoso: Evita i mulini a impatto e scegli invece attrezzature che utilizzano un'azione di taglio, cesoiatura o strappo, e gestisci attentamente l'umidità e la temperatura.

In definitiva, padroneggiare la riduzione delle dimensioni deriva dalla comprensione che si stanno gestendo le proprietà intrinseche del materiale, non solo azionando una macchina.

Tabella riassuntiva:

| Fattore | Impatto sulla Riduzione delle Dimensioni | Considerazioni Chiave |

|---|---|---|

| Durezza e Friabilità | Determina l'energia richiesta; i materiali fragili si frantumano facilmente. | Una maggiore durezza aumenta l'usura e i costi energetici. |

| Contenuto di Umidità | Influisce sull'appiccicosità e sull'agglomerazione; un'elevata umidità riduce l'efficienza. | Può causare agglomerazione e intasamento. |

| Struttura del Materiale | Ditta il modello di frattura; i materiali fibrosi vs. cristallini si comportano in modo diverso. | Influenza la scelta dell'azione di macinazione (impatto, taglio, cesoiatura). |

| Sensibilità alla Temperatura | Il calore può ammorbidire o degradare i materiali; potrebbe richiedere macinazione criogenica. | Critico per le sostanze termosensibili. |

| Velocità di Alimentazione e del Mulino | Controlla il rendimento e la dimensione delle particelle; le alte velocità generano più calore. | Deve essere bilanciato per prevenire l'intasamento e garantire l'uniformità. |

Lotti con macinazioni inefficienti o dimensioni delle particelle incoerenti? La sfida spesso risiede nell'abbinare le proprietà uniche del tuo materiale all'attrezzatura e ai parametri di processo giusti. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo l'esperienza e i macchinari per ottimizzare la riduzione delle dimensioni per qualsiasi materiale, che sia termosensibile, fibroso, abrasivo o appiccicoso.

Lascia che i nostri esperti ti aiutino a selezionare il mulino perfetto e a configurare i parametri ideali per massimizzare il rendimento, ottenere una dimensione uniforme delle particelle e proteggere l'integrità del tuo prodotto. Contattaci oggi stesso per una consulenza personalizzata e scopri la differenza che una partnership giusta può fare.

Contatta subito i nostri specialisti della riduzione delle dimensioni!

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

- Vagli da Laboratorio e Setacciatrici

- Setacci da Laboratorio e Macchina Vibrante per Setacciatura

- Strumento di setacciatura elettromagnetica tridimensionale

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

Domande frequenti

- Quante sfere sono necessarie per un mulino a sfere? Ottimizza la macinazione con il giusto volume di carica.

- Qual è il ruolo primario delle attrezzature di miscelazione meccanica nei compositi Cu/WC? Ottenere un'omogeneità perfetta delle polveri

- Perché il materiale della malta è fondamentale per la polvere di ceria stabilizzata con ittrio? Garantire la purezza con agata o zirconia

- Quale ruolo gioca un mulino a sfere meccanico nella produzione di Al-Sn/Grafene? Padroneggiare la Nano-Dispersione e la Legatura

- Quale funzione chiave svolge l'attrezzatura di macinazione? Padronanza della dispersione uniforme nelle membrane elettrolitiche composite

- Perché si utilizza un mulino a sfere per processare i residui di pirolisi prima della lisciviazione alcalina a pressione? Massimizzare il recupero dei metalli

- Quali sono i problemi con i mulini a sfere? Elevato consumo energetico, rumore e usura dei componenti spiegati

- Quali tipi di gas, oltre all'aria compressa standard, possono essere utilizzati nella macinazione a getto? Migliorare precisione e sicurezza