La tecnica di evaporazione per le nanoparticelle è un metodo di sintesi fisica, "top-down", in cui un materiale sorgente massivo viene riscaldato in un ambiente controllato, tipicamente un vuoto, fino a quando i suoi atomi vaporizzano. Questo vapore atomico viaggia, si raffredda e condensa per formare particelle solide di dimensioni nanometriche. È una tecnica fondamentale per produrre nanomateriali di elevata purezza direttamente da una sorgente solida senza precursori chimici.

La scelta di un metodo di sintesi è una decisione critica che determina le proprietà finali delle nanoparticelle. La tecnica di evaporazione è uno strumento potente per ottenere una purezza eccezionale, ma è essenziale comprenderne i compromessi rispetto alla scalabilità e alla flessibilità compositiva offerte dai metodi chimici.

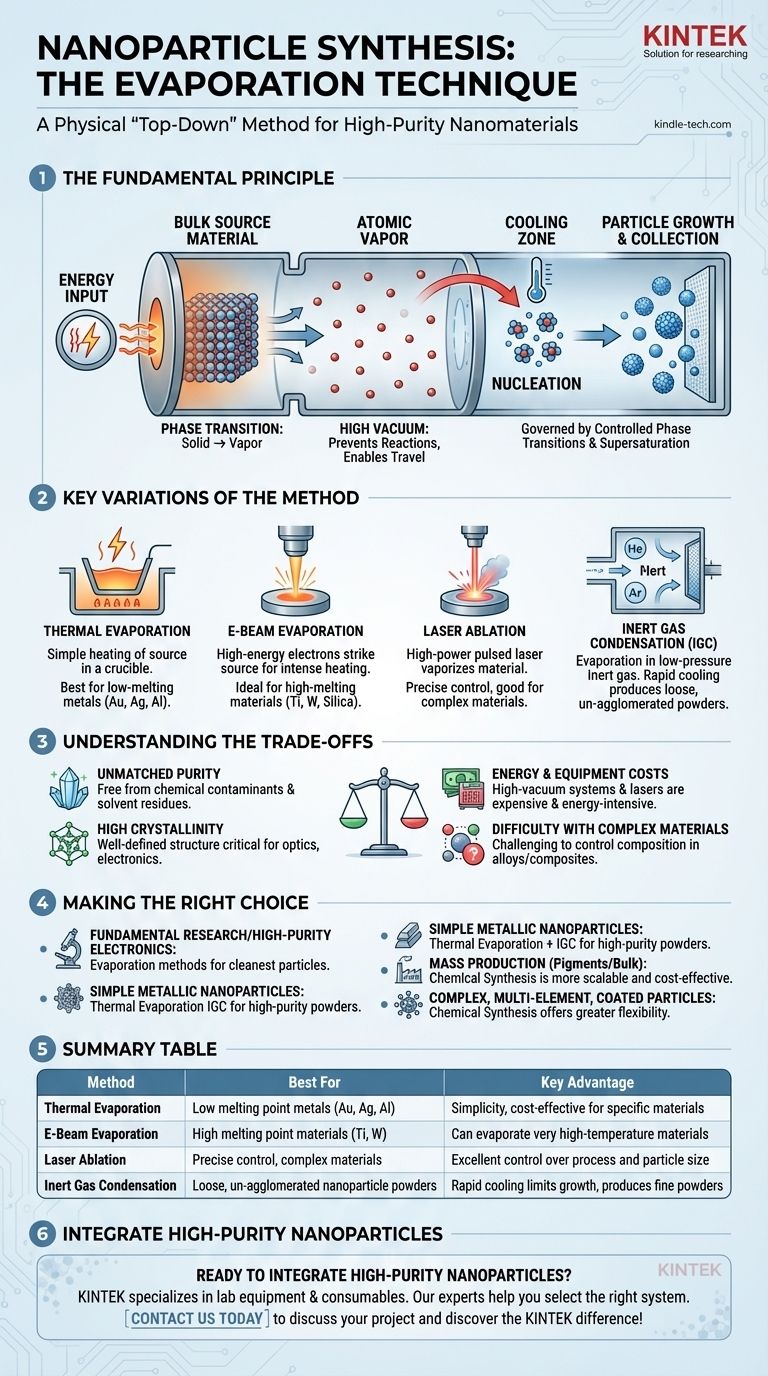

Il Principio Fondamentale: Transizione di Fase su Scala Nanometrica

L'intero processo è governato da transizioni di fase controllate da solido a gas e di nuovo a solido. La chiave è manipolare la temperatura e la pressione per dettare la dimensione e la struttura delle particelle.

Da Solido a Vapore: L'Immissione di Energia

Il processo inizia posizionando un materiale sorgente di elevata purezza (come un pezzo di oro o silicio) all'interno di una camera ad alto vuoto. Viene applicata energia per riscaldare questo materiale sorgente al di sopra del suo punto di ebollizione, causando la rottura degli atomi e la formazione di un vapore.

Il vuoto è fondamentale. Impedisce agli atomi di vapore caldi di reagire con l'aria (come l'ossigeno) e consente loro di viaggiare liberamente senza collidere con altre molecole di gas.

Il Processo di Nucleazione: Vapore a Solido

Man mano che il vapore atomico caldo si espande lontano dalla sorgente, si raffredda. Questo raffreddamento fa sì che il vapore diventi supersaturo, uno stato in cui ci sono più atomi in fase gassosa di quanti la temperatura e la pressione locali possano sostenere.

In questo stato, gli atomi che collidono hanno un'alta probabilità di attaccarsi insieme. Questa formazione iniziale di minuscoli cluster stabili è chiamata nucleazione. Questi nuclei sono i semi per le future nanoparticelle.

Crescita e Raccolta delle Particelle

Una volta formati i nuclei, questi continuano a crescere man mano che altri atomi dalla fase vapore si condensano sulla loro superficie. La dimensione finale delle nanoparticelle è determinata da fattori come il tasso di evaporazione, la pressione di fondo e la distanza percorsa dagli atomi prima di essere raccolti.

Queste nanoparticelle appena formate vengono quindi raccolte, o su una superficie fredda posta sul percorso del vapore o come polvere sfusa utilizzando tecniche come la condensazione in gas inerte.

Principali Variazioni del Metodo di Evaporazione

Sebbene il principio sia lo stesso, vengono utilizzati metodi diversi per fornire l'energia necessaria per l'evaporazione. Ognuno ha vantaggi specifici.

Evaporazione Termica

Questa è la forma più semplice, in cui il materiale sorgente viene posto in una piccola "barchetta" o crogiolo realizzato con un metallo refrattario come il tungsteno. Una corrente elettrica elevata viene fatta passare attraverso la barchetta, riscaldandola e causando l'evaporazione del materiale sorgente. È più adatta per materiali con punti di fusione relativamente bassi, come oro, argento e alluminio.

Evaporazione a Fascio di Elettroni (E-Beam)

Per i materiali con punti di fusione molto elevati (come titanio, tungsteno o silice), l'evaporazione termica è inefficiente. L'evaporazione a fascio di elettroni utilizza un fascio di elettroni ad alta energia focalizzato magneticamente per colpire il materiale sorgente, causando un riscaldamento e una vaporizzazione intensi e localizzati.

Ablazione Laser

In questa tecnica, un laser pulsato ad alta potenza viene focalizzato sul materiale sorgente all'interno della camera a vuoto. Ogni impulso laser vaporizza una quantità minuscola di materiale, creando un pennacchio di plasma energetico che si espande e si raffredda per formare nanoparticelle. Questo metodo offre un controllo molto preciso sul processo di evaporazione.

Condensazione in Gas Inerte (IGC)

IGC è una variazione chiave per produrre polveri di nanoparticelle sfuse e non agglomerate. L'evaporazione avviene non in alto vuoto, ma in un gas inerte a bassa pressione (come elio o argon). Gli atomi di vapore caldi perdono rapidamente energia collidendo con gli atomi di gas inerte freddo, promuovendo una rapida nucleazione e limitando la crescita delle particelle. Le nanoparticelle risultanti vengono quindi trasportate dal flusso di gas a un filtro di raccolta.

Comprendere i Compromessi

Nessun metodo di sintesi è perfetto. Il punto di forza principale della tecnica di evaporazione è anche legato alle sue principali limitazioni.

Vantaggio: Purezza Ineguagliabile

Poiché il processo inizia con un solido di elevata purezza e avviene in un ambiente a vuoto pulito, le nanoparticelle risultanti sono eccezionalmente pure. Sono prive dei residui di solvente, dei tensioattivi o dei contaminanti precursori spesso presenti nelle particelle prodotte tramite sintesi chimica.

Vantaggio: Elevata Cristallinità

La condensazione controllata da una fase vapore spesso si traduce in nanoparticelle con una struttura ben definita e altamente cristallina. Ciò è fondamentale per applicazioni in ottica, catalisi ed elettronica, dove la disposizione atomica determina le prestazioni.

Limitazione: Costi di Energia e Attrezzature

I sistemi ad alto vuoto, i cannoni elettronici e i laser ad alta potenza sono costosi da acquisire e utilizzare. Il processo richiede molta energia, rendendolo meno conveniente per la produzione in massa di materiali a basso costo rispetto ai processi batch chimici su larga scala.

Limitazione: Difficoltà con Materiali Complessi

Creare nanoparticelle di leghe o compositi con una stechiometria precisa è difficile. Elementi diversi hanno pressioni di vapore e tassi di evaporazione diversi, rendendo difficile controllare la composizione finale. Metodi come la co-evaporazione da sorgenti multiple sono possibili ma aggiungono una complessità significativa.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di sintesi richiede di allineare i punti di forza della tecnica con i requisiti non negoziabili della tua applicazione.

- Se la tua attenzione principale è la ricerca fondamentale o l'elettronica di elevata purezza: I metodi di evaporazione forniscono le nanoparticelle più pulite, ideali per studiare le proprietà intrinseche dei materiali senza interferenze chimiche.

- Se la tua attenzione principale è la produzione di nanoparticelle metalliche semplici (es. argento, oro): L'evaporazione termica combinata con la condensazione in gas inerte è una scelta eccellente e consolidata per creare polveri di elevata purezza.

- Se la tua attenzione principale è la produzione di massa per applicazioni come pigmenti o compositi bulk: I metodi di sintesi chimica umida (come la precipitazione) sono quasi sempre più scalabili ed economici.

- Se la tua attenzione principale è la creazione di nanoparticelle complesse, multi-elemento o rivestite: La sintesi chimica (come sol-gel o crescita mediata da semi) offre molta più flessibilità e controllo sulla composizione e sulla struttura.

In definitiva, comprendere la fisica dell'evaporazione ti consente di selezionare un percorso di sintesi che dia priorità alle proprietà delle nanoparticelle più critiche per il tuo successo.

Tabella Riassuntiva:

| Metodo | Ideale Per | Vantaggio Chiave |

|---|---|---|

| Evaporazione Termica | Metalli a basso punto di fusione (Au, Ag, Al) | Semplicità, efficacia in termini di costi per materiali specifici |

| Evaporazione E-Beam | Materiali ad alto punto di fusione (Ti, W) | Capacità di evaporare materiali a temperature molto elevate |

| Ablazione Laser | Controllo preciso, materiali complessi | Eccellente controllo sul processo e sulla dimensione delle particelle |

| Condensazione in Gas Inerte | Polveri di nanoparticelle sfuse e non agglomerate | Raffreddamento rapido limita la crescita, produce polveri fini |

Pronto a integrare nanoparticelle di elevata purezza nella tua ricerca? La tecnica di evaporazione è ideale per applicazioni che richiedono purezza e cristallinità eccezionali del materiale, dall'elettronica alla catalisi. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la sintesi avanzata di materiali. I nostri esperti possono aiutarti a selezionare il sistema di evaporazione giusto per le tue specifiche esigenze di laboratorio. Contattaci oggi stesso per discutere il tuo progetto e scoprire la differenza KINTEK!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

Domande frequenti

- Come si prepara un film sottile mediante evaporazione termica? Padroneggia il processo di deposizione sotto vuoto

- Qual è il processo di evaporazione termica? Una guida alla deposizione di film sottili semplice ed economica

- Qual è il principio della deposizione fisica da vapore? Una guida al processo PVD

- Qual è la velocità di deposizione dell'evaporazione a fascio di elettroni? Sblocca il controllo di precisione da 0,1 a 100 nm/min

- Qual è la differenza tra evaporatore termico ed evaporatore a fascio elettronico? Scegli il giusto metodo PVD per i tuoi film sottili

- Come viene misurato lo spessore di un film sottile depositato durante l'evaporazione? Padroneggiare il controllo della velocità di deposizione

- Quali metalli possono essere depositati tramite deposizione sottovuoto? Ottieni proprietà superficiali precise per la tua applicazione

- Come funziona l'evaporazione a fascio elettronico? Una guida alla deposizione di film sottili ad alta purezza