L'evaporazione termica a fascio di elettroni è una tecnica di deposizione fisica da vapore (PVD) che utilizza un fascio di elettroni focalizzato e ad alta energia all'interno di un vuoto per vaporizzare un materiale sorgente. Questo vapore si sposta quindi e si condensa su una superficie più fredda, o substrato, creando un film eccezionalmente sottile e puro. Il riscaldamento intenso e localizzato consente di evaporare materiali con punti di fusione molto elevati, inaccessibili con altri metodi.

In sostanza, l'evaporazione a fascio di elettroni è un metodo per convertire l'energia cinetica degli elettroni accelerati in intensa energia termica. Questo processo offre un controllo preciso per la creazione di rivestimenti su scala nanometrica ad alta purezza da una vasta gamma di materiali.

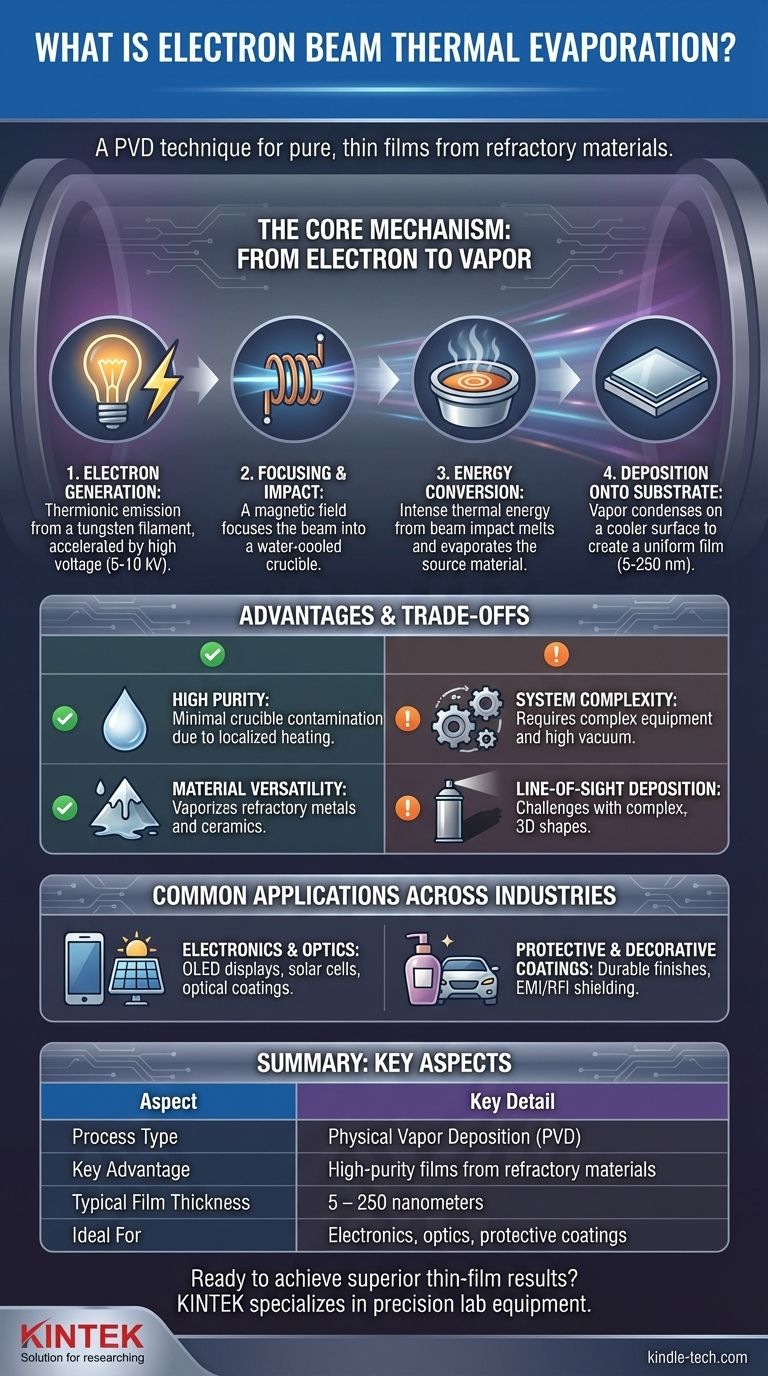

Il Meccanismo Fondamentale: Dall'Elettrone al Vapore

L'evaporazione a fascio di elettroni è un processo a più fasi che si svolge interamente all'interno di una camera a vuoto spinto. Questo ambiente sottovuoto è fondamentale, poiché garantisce che le particelle evaporate possano viaggiare verso il substrato senza collidere con molecole d'aria o contaminanti.

Generazione del Fascio di Elettroni

Il processo inizia con un filamento di tungsteno, che viene riscaldato da una forte corrente elettrica. Questo calore intenso provoca l'emissione termoionica, il rilascio di elettroni dalla superficie del filamento. Viene quindi applicata un'alta tensione, tipicamente tra 5 e 10 kilovolt (kV), per accelerare questi elettroni liberi verso il materiale sorgente.

Focalizzazione e Impatto

Un campo magnetico viene utilizzato per focalizzare con precisione gli elettroni accelerati in un fascio stretto. Questo fascio è diretto verso il basso in un crogiolo di rame raffreddato ad acqua contenente il materiale da depositare, spesso chiamato bersaglio o sorgente.

La Conversione di Energia

Quando il fascio di elettroni ad alta energia colpisce il materiale bersaglio, la sua energia cinetica viene istantaneamente convertita in intensa energia termica. Questo riscaldamento rapido e concentrato fa sì che il materiale sorgente si fonda e poi evapori (o sublimi, se passa direttamente da solido a gas).

Deposizione sul Substrato

Il materiale evaporato viaggia in fase gassosa verso l'alto dal crogiolo. Alla fine raggiunge e si condensa sul substrato, che è strategicamente posizionato sopra la sorgente. Questo processo di condensazione forma un film sottile, uniforme e altamente puro sulla superficie del substrato, tipicamente tra 5 e 250 nanometri di spessore.

Comprendere i Vantaggi e i Compromessi

Sebbene potente, questa tecnica ha caratteristiche specifiche che la rendono ideale per alcune applicazioni e meno adatta per altre. Comprendere questi fattori è fondamentale per sfruttarne appieno il potenziale.

Il Vantaggio dell'Alta Purezza

Poiché il fascio di elettroni riscalda solo la superficie del materiale sorgente, il crogiolo stesso rimane freddo grazie al suo sistema di raffreddamento ad acqua. Ciò impedisce al crogiolo di fondere o degassare, il che riduce significativamente la contaminazione e si traduce in film di altissima purezza.

Il Vantaggio della Versatilità dei Materiali

L'immensa densità di energia del fascio di elettroni può fondere e vaporizzare praticamente qualsiasi materiale, inclusi metalli refrattari e ceramiche con punti di fusione estremamente elevati (ad esempio, tungsteno, tantalio, biossido di titanio). Questa capacità è un vantaggio significativo rispetto a metodi termici più semplici.

La Considerazione della Complessità del Sistema

L'attrezzatura richiesta — inclusa un'alimentazione ad alta tensione, bobine di focalizzazione magnetiche, un cannone elettronico e un sistema ad alto vuoto — è intrinsecamente più complessa e costosa rispetto a tecniche di deposizione più semplici come l'evaporazione termica resistiva.

La Limitazione della Deposizione Linea di Vista

Come una bomboletta spray, il vapore viaggia in linea retta dalla sorgente al substrato. Questa caratteristica "linea di vista" significa che è eccellente per rivestire superfici piane ma può avere difficoltà a rivestire uniformemente oggetti complessi e tridimensionali con aree in ombra.

Applicazioni Comuni in Vari Settori

Le capacità uniche dell'evaporazione a fascio di elettroni la rendono un processo fondamentale nella produzione di molti prodotti avanzati.

Elettronica e Ottica

La tecnica è ampiamente utilizzata per creare dispositivi a film sottile come display OLED e celle solari. È anche essenziale per la produzione di rivestimenti ottici ad alte prestazioni, come riflettori di luce per fari automobilistici, strumenti medicali e componenti aerospaziali.

Rivestimenti Protettivi e Decorativi

L'evaporazione a fascio di elettroni è impiegata per applicare finiture durevoli ed esteticamente gradevoli su prodotti di consumo come chiusure cosmetiche e articoli sportivi. Viene anche utilizzata per depositare strati conduttivi per la schermatura EMI/RFI, che protegge l'elettronica sensibile dalle interferenze elettromagnetiche.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dai requisiti del materiale e dal risultato desiderato per il film.

- Se il tuo obiettivo principale sono film ad alta purezza o materiali refrattari: L'evaporazione a fascio di elettroni è la scelta superiore grazie al suo riscaldamento diretto e intenso che evita la contaminazione del crogiolo.

- Se il tuo obiettivo principale è creare strati ottici precisi o circuiti elettronici: Il controllo sulla velocità di deposizione e sulla purezza del materiale offerto da questo metodo è fondamentale per ottenere alte prestazioni.

- Se il tuo obiettivo principale è rivestire forme semplici con materiali a basso punto di fusione: Una tecnica meno complessa come l'evaporazione termica resistiva potrebbe essere una soluzione più conveniente.

In definitiva, l'evaporazione a fascio di elettroni offre un controllo e una versatilità impareggiabili per la creazione di rivestimenti a film sottile avanzati da una vasta libreria di materiali.

Tabella riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Vantaggio Chiave | Film ad alta purezza da materiali refrattari |

| Spessore Tipico del Film | 5 - 250 nanometri |

| Ideale Per | Elettronica, ottica, rivestimenti protettivi |

Pronto a ottenere risultati superiori per i film sottili nel tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo per tecniche di deposizione avanzate come l'evaporazione a fascio di elettroni. Le nostre soluzioni aiutano i laboratori che lavorano con elettronica, ottica e rivestimenti ad alte prestazioni a raggiungere purezza e controllo eccezionali. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze applicative.

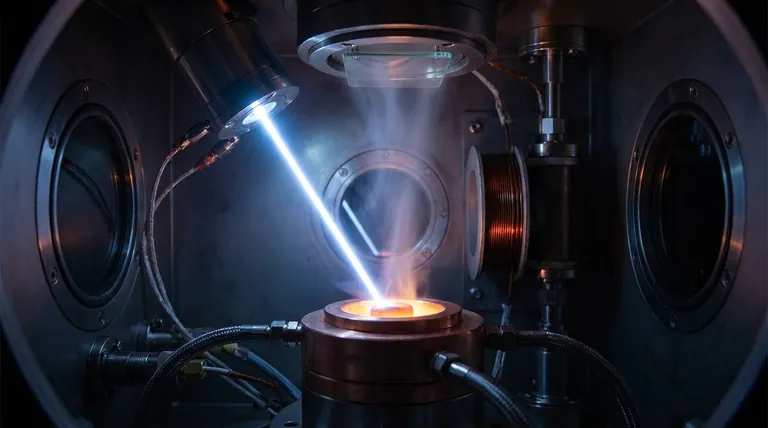

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Domande frequenti

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico

- Qual è il processo di evaporazione termica nel PVD? Una guida passo-passo alla deposizione di film sottili

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico