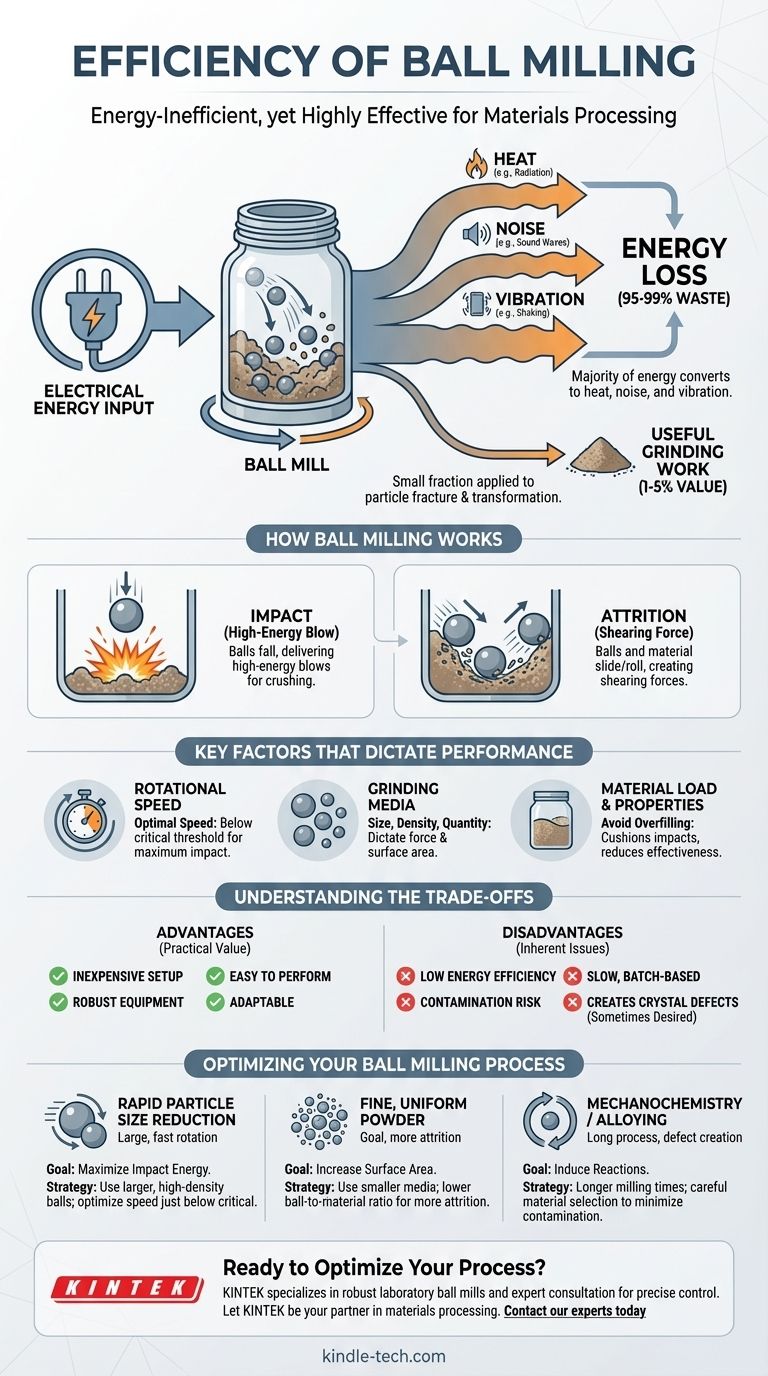

Fondamentalmente, la macinazione a sfere è un processo energeticamente inefficiente. Una parte significativa dell'energia elettrica consumata viene convertita in calore, rumore e vibrazioni anziché svolgere il lavoro utile di rottura delle particelle. Il suo valore non deriva dall'efficienza energetica, ma dalla sua semplicità, dal basso costo e dall'efficacia nel raggiungere le proprietà desiderate del materiale.

Il problema principale è che la macinazione a sfere si basa su impatti casuali e ad alta energia. La stragrande maggioranza dell'energia cinetica viene persa nel sistema, con solo una piccola frazione applicata direttamente alla frattura delle particelle e alla trasformazione del materiale.

Come funziona realmente la macinazione a sfere

La macinazione a sfere è un processo meccanico utilizzato per macinare solidi in polveri fini o per indurre reazioni chimiche allo stato solido (meccanica chimica). Il principio fondamentale è semplice ma si basa sulla gestione dell'energia cinetica.

Il meccanismo di macinazione

Il materiale da macinare viene posto in un recipiente rotante insieme a mezzi di macinazione duri, tipicamente sfere. Quando il recipiente ruota, le sfere vengono sollevate lungo la parete e poi cadono a cascata o a cataratta, frantumando e macinando il materiale attraverso l'impatto e l'attrito.

Impatto contro Attrito

L'impatto si verifica quando le sfere cadono da vicino alla parte superiore del recipiente, infliggendo un colpo ad alta energia al materiale sottostante. L'attrito si verifica quando le sfere scivolano e rotolano l'una contro l'altra e contro la parete del recipiente, creando forze di taglio che macinano le particelle.

Fattori chiave che determinano le prestazioni della macinazione

Sebbene intrinsecamente inefficiente dal punto di vista energetico, l'efficacia di un processo di macinazione a sfere può essere strettamente controllata. Diverse variabili determinano il risultato finale.

Velocità di rotazione del recipiente

La velocità di rotazione è forse il parametro più critico. Se la velocità è troppo bassa, le sfere cadono semplicemente a cascata, con conseguente attrito a bassa energia. Se la velocità è troppo alta (la "velocità critica"), la forza centrifuga incolla le sfere alla parete del recipiente e non avviene alcuna macinazione. La velocità ottimale è appena al di sotto di questa soglia critica per massimizzare l'energia d'impatto.

Mezzi di macinazione (le sfere)

Le caratteristiche delle sfere sono cruciali. Queste includono la loro dimensione, densità e la loro quantità (il carico di sfere). Sfere più grandi e dense creano forze d'impatto maggiori, ideali per rompere materiali grossolani. Sfere più piccole forniscono una maggiore superficie, che è migliore per la macinazione fine e la finitura.

Carico e proprietà del materiale

La quantità di materiale immessa nel mulino è fondamentale. Un riempimento eccessivo del recipiente attutisce gli impatti delle sfere, riducendo drasticamente l'efficacia della macinazione. La durezza intrinseca del materiale macinato influenzerà anche direttamente il tempo di macinazione e l'apporto energetico richiesti.

Comprendere i compromessi

La macinazione a sfere viene scelta per i suoi vantaggi pratici, non per la conservazione dell'energia. Comprendere i suoi pro e contro è essenziale per la sua corretta applicazione.

I vantaggi principali

Il metodo è economico da allestire e facile da eseguire. L'attrezzatura è robusta e il processo può essere adattato per una vasta gamma di materiali, dai minerali teneri alle ceramiche dure.

Svantaggi intrinseci

Lo svantaggio principale è la bassissima efficienza energetica. Può anche essere un processo lento, basato su lotti. La contaminazione da parte del recipiente di macinazione e dei mezzi è un rischio significativo, specialmente durante lunghi tempi di macinazione.

Il ruolo dei difetti cristallini

Un risultato unico del processo ad alto impatto è la creazione di difetti cristallini, dislocazioni e amorfi nel materiale. Sebbene questo possa essere uno svantaggio per alcune applicazioni, è l'intero scopo di altre, come nella meccanica chimica, dove questi difetti guidano le reazioni chimiche.

Ottimizzare il processo di macinazione a sfere

La tua strategia dovrebbe essere dettata interamente dal tuo obiettivo finale. La chiave è manipolare le variabili del processo per ottenere il risultato desiderato, accettando l'inefficienza energetica intrinseca.

- Se il tuo obiettivo principale è la rapida riduzione delle dimensioni delle particelle: Ottimizza la velocità di rotazione appena al di sotto della velocità critica e utilizza sfere di macinazione più grandi e ad alta densità per massimizzare l'energia d'impatto.

- Se il tuo obiettivo principale è creare una polvere molto fine e uniforme: Utilizza mezzi di macinazione più piccoli per aumentare l'area superficiale di macinazione e considera un rapporto sfere/materiale inferiore per favorire l'attrito rispetto all'impatto ad alta energia.

- Se il tuo obiettivo principale è la meccanica chimica o la metallurgia: Concentrati su tempi di macinazione più lunghi per accumulare i difetti cristallini necessari e seleziona attentamente i materiali del recipiente e delle sfere per ridurre al minimo la contaminazione indesiderata.

Controllando questi fattori chiave, puoi trasformare questa semplice tecnica in uno strumento di lavorazione dei materiali altamente prevedibile e potente.

Tabella riassuntiva:

| Fattore | Impatto sul processo | Obiettivo di ottimizzazione |

|---|---|---|

| Velocità di rotazione | Determina l'energia d'impatto (caduta a cascata rispetto a cataratta) | Impostata appena al di sotto della velocità critica per l'impatto massimo |

| Mezzi di macinazione | Dimensione e densità controllano la forza di frattura e l'area superficiale | Sfere più grandi/dense per la macinazione grossolana; più piccole per polvere fine |

| Carico di materiale | La quantità di materiale attutisce gli impatti | Evitare di riempire eccessivamente per mantenere l'efficacia della macinazione |

| Tempo di macinazione | La durata influisce sulla finezza e sulla creazione di difetti | Tempi più lunghi per la meccanica chimica; più brevi per la riduzione delle dimensioni |

Pronto a ottimizzare il tuo processo di macinazione a sfere?

Sebbene la macinazione a sfere sia intrinsecamente inefficiente dal punto di vista energetico, il suo vero potere risiede nel controllo preciso e nell'ottimizzazione per la tua applicazione specifica, che si tratti di riduzione delle dimensioni delle particelle, meccanica chimica o metallurgia.

In KINTEK, siamo specializzati nella fornitura di mulini a sfere da laboratorio robusti e consulenza esperta per aiutarti a ottenere le proprietà dei materiali desiderate in modo efficiente. Le nostre apparecchiature sono progettate per offrirti il controllo di cui hai bisogno su variabili critiche come velocità, selezione dei mezzi e atmosfera del recipiente.

Lascia che KINTEK sia il tuo partner nella lavorazione dei materiali. Forniamo le apparecchiature da laboratorio affidabili e i materiali di consumo di cui hai bisogno per trasformare questa semplice tecnica in uno strumento prevedibile e potente per la tua ricerca o produzione.

Contatta oggi stesso i nostri esperti per discutere le tue esigenze di macinazione a sfere e scoprire la soluzione giusta per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Qual è il principio di funzionamento del mulino a sfere planetario? Sblocca la macinazione ad alta energia per risultati su scala nanometrica

- Quali sono i parametri di un mulino a sfere planetario? Velocità principale, tempo e mezzi per una macinazione perfetta

- Come funziona un mulino planetario? Sfruttare l'impatto ad alta energia per la nano-macinazione

- Qual è la differenza tra un mulino a sfere e un mulino a sfere planetario? Sblocca la giusta tecnologia di macinazione per il tuo laboratorio

- Qual è la dimensione delle particelle dei mulini planetari? Ottieni una precisione su scala nanometrica per i tuoi materiali