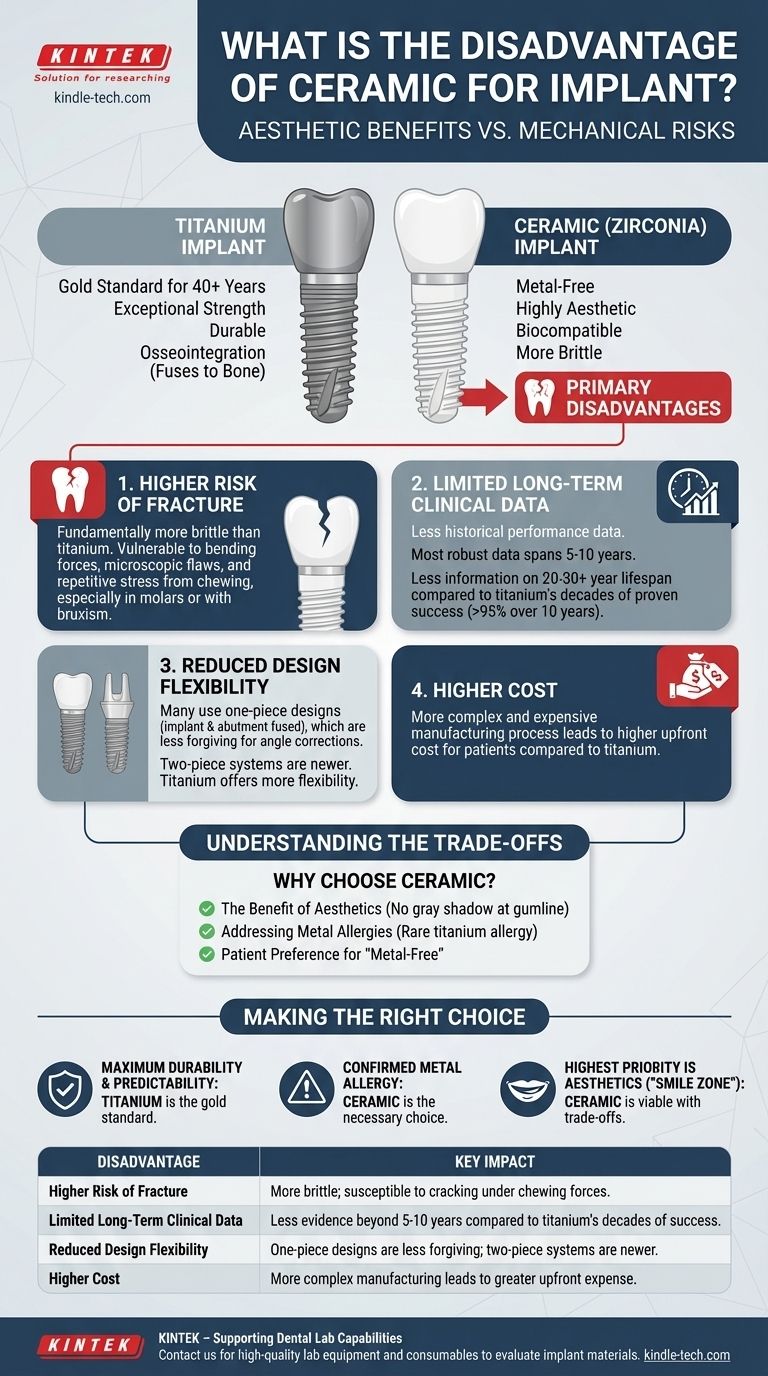

Sebbene altamente estetici e biocompatibili, lo svantaggio principale degli impianti dentali in ceramica è il loro maggiore rischio di cedimento meccanico, in particolare la frattura. A differenza del titanio a base metallica, la ceramica è un materiale più fragile, il che la rende più suscettibile a crepe sotto le forze pesanti e ripetitive della masticazione, in particolare per gli impianti posizionati nella parte posteriore della bocca. Questa minore resistenza alla frattura, unita a dati clinici a lungo termine meno consistenti, rappresenta il compromesso fondamentale quando si considera questa opzione.

La scelta tra i materiali per impianti non riguarda quale sia "migliore", ma quale sia più appropriato per una specifica situazione clinica. Gli impianti in ceramica (zirconia) offrono una soluzione priva di metalli ed esteticamente superiore, ma al costo di un maggiore rischio di frattura e di dati a lungo termine inferiori rispetto alla comprovata resistenza e al track record decennale del titanio.

Il problema principale: le proprietà del materiale

Per comprendere gli svantaggi, è necessario prima capire la differenza fondamentale tra i due materiali utilizzati per gli impianti dentali.

Cos'è un impianto in titanio?

Il titanio è un metallo che è stato lo standard di riferimento negli impianti dentali e medici per oltre 40 anni. Il suo vantaggio principale è la sua eccezionale resistenza, durata e una capacità ben documentata di fondersi direttamente con l'osso in un processo chiamato osteointegrazione.

Cos'è un impianto in ceramica?

Gli impianti in ceramica sono tipicamente realizzati in biossido di zirconio, spesso chiamato zirconia. Si tratta di un materiale bianco, cristallino e privo di metalli. È stato introdotto come alternativa per i pazienti con esigenze specifiche, come allergie ai metalli o elevate esigenze estetiche.

Principali svantaggi degli impianti in ceramica

Sebbene la tecnologia della zirconia sia in costante miglioramento, essa comporta rischi e limitazioni intrinseci che è necessario valutare rispetto ai suoi benefici.

Maggiore rischio di frattura

La ceramica è fondamentalmente più fragile del titanio. Sebbene molto resistente alla compressione (masticazione), è più vulnerabile alla frattura dovuta a forze di flessione o a difetti superficiali microscopici.

Una piccola crepa può propagarsi nel tempo, portando potenzialmente a una frattura completa dell'impianto. Questo rischio è maggiore nei pazienti che digrignano i denti (bruxismo) o per gli impianti che sostituiscono i molari, dove le forze del morso sono maggiori.

Dati clinici a lungo termine limitati

Gli impianti in titanio dispongono di un'enorme mole di letteratura scientifica e di follow-up clinici che coprono decenni, con tassi di successo che spesso superano il 95% su 10 anni.

Gli impianti in zirconia hanno una storia molto più breve, con la maggior parte dei dati robusti che coprono finestre di 5-10 anni. Sebbene i risultati siano promettenti, abbiamo semplicemente meno informazioni sulla loro prestazione su una durata di 20 o 30 anni.

Flessibilità di progettazione ridotta

La maggior parte degli impianti in titanio utilizza un design a due pezzi: la vite dell'impianto che entra nell'osso e un pezzo di connessione separato chiamato abutment. Ciò consente al chirurgo e al dentista restaurativo di correggere piccole discrepanze angolari durante il posizionamento della corona finale.

Molti impianti in ceramica, specialmente le generazioni precedenti, utilizzano un design a pezzo unico in cui l'impianto e l'abutment sono fusi insieme. Questo è meno tollerante; se l'impianto non è posizionato con l'angolazione perfetta, può essere molto difficile creare una corona finale ideale. Sebbene ora esistano sistemi in zirconia a due pezzi, si tratta di una tecnologia più recente.

Costo più elevato

Il processo di produzione degli impianti in zirconia è più complesso e costoso rispetto a quello degli impianti in titanio. Questo costo di produzione più elevato viene tipicamente trasferito al paziente, rendendo gli impianti in ceramica un'opzione più costosa inizialmente.

Comprendere i compromessi: perché scegliere la ceramica?

Dati questi svantaggi, gli impianti in ceramica sono generalmente riservati ai pazienti le cui esigenze giustificano i compromessi. Risolvono problemi specifici che il titanio non può risolvere.

Il vantaggio dell'estetica

Per i pazienti con tessuto gengivale sottile, specialmente nella parte anteriore della bocca, un impianto in titanio scuro può talvolta trasparire, creando una leggera ombra grigiastra al margine gengivale. Poiché la zirconia è bianca, elimina completamente questa preoccupazione estetica, fornendo un risultato dall'aspetto più naturale.

Affrontare le allergie ai metalli

Sebbene estremamente rari, alcuni individui hanno una vera e propria allergia diagnosticata al titanio o ad altri metalli presenti nella lega. Per questi pazienti, un impianto in zirconia privo di metalli non è solo un'opzione, ma è la scelta clinica necessaria e corretta.

Preferenza del paziente per il "senza metalli"

Alcuni pazienti preferiscono semplicemente evitare di avere metalli nel proprio corpo per motivi personali o di salute olistica. La zirconia offre un'alternativa di alta qualità, scientificamente supportata, che soddisfa questa preferenza.

Prendere la decisione giusta per il tuo obiettivo

La decisione dovrebbe essere presa in stretta consultazione con il chirurgo, in base alla tua anatomia specifica, alla salute e alle priorità.

- Se la tua attenzione principale è la massima durata e la prevedibilità a lungo termine: Il titanio rimane lo standard di riferimento con decenni di successo comprovato e resistenza superiore.

- Se hai un'allergia al titanio confermata o una grave sensibilità ai metalli: Un impianto in ceramica è la scelta più appropriata e necessaria per la tua salute e sicurezza.

- Se la tua massima priorità è l'estetica nella parte anteriore della bocca (la "zona del sorriso"): La ceramica è un'opzione valida, a condizione che tu comprenda e accetti i potenziali compromessi in termini di longevità e costo.

La scelta del materiale dell'impianto è una decisione medica critica che ti influenzerà per decenni; richiede una valutazione dettagliata da parte di uno specialista di impianti esperto che possa valutare i tuoi fattori di rischio individuali.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Maggiore rischio di frattura | Materiale più fragile, suscettibile a crepe sotto le forze di masticazione, specialmente nei molari o nei pazienti con bruxismo. |

| Dati clinici a lungo termine limitati | Meno evidenze oltre i 5-10 anni rispetto ai decenni di successo comprovato del titanio (>95%). |

| Flessibilità di progettazione ridotta | I design a pezzo unico sono meno tolleranti per gli angoli di posizionamento; i sistemi a due pezzi sono più recenti e meno consolidati. |

| Costo più elevato | Un processo di produzione più complesso comporta una maggiore spesa iniziale per i pazienti. |

Scegliere il materiale giusto per l'impianto dentale è fondamentale per il successo a lungo termine. Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità che supportano i professionisti dentali nella valutazione di materiali come la ceramica e il titanio per gli impianti. I nostri prodotti aiutano a garantire test precisi e risultati affidabili per i tuoi pazienti. Contattaci oggi stesso per scoprire come KINTEK può migliorare le capacità del tuo laboratorio e supportare le tue decisioni cliniche. Contattaci tramite il nostro modulo di contatto!

Guida Visiva

Prodotti correlati

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Lastra di allumina Al2O3 resistente all'usura ad alta temperatura per ceramiche avanzate di ingegneria fine

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quali sono le conseguenze di un tempo di pressatura errato nella lavorazione delle ceramiche pressate? Assicurare restauri dentali perfetti

- Cos'è un forno di bruciatura? Uno Strumento di Precisione per una Fusione a Cera Persa Impeccabile

- Quali sono gli usi della ceramica in odontoiatria? Ottenere restauri dall'aspetto naturale e duraturi

- Qual è l'effetto dei diversi processi di sinterizzazione sulla resistenza alla flessione della zirconia monolitica traslucida? Ottimizzare Resistenza vs. Efficienza

- Quali sono i materiali ceramici più resistenti e tenaci attualmente utilizzati in odontoiatria? Zirconia vs. Disilicato di Litio

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Perché il caolino viene utilizzato per le corone dentali? L'ingrediente chiave per modellare porcellane forti e dall'aspetto naturale

- Qual è la temperatura di un forno di sinterizzazione dentale? Padroneggiare il ciclo termico specifico del materiale