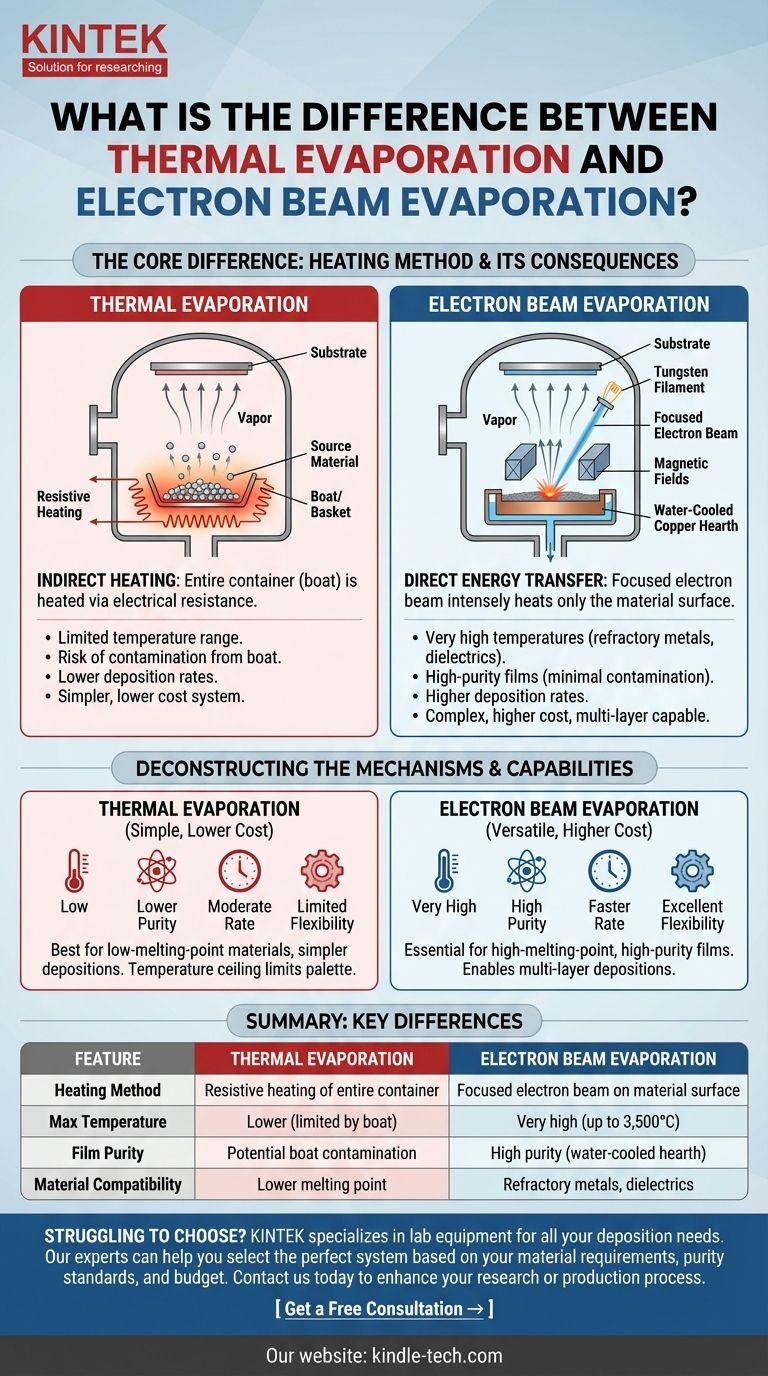

In sostanza, la differenza tra l'evaporazione termica e l'evaporazione a fascio di elettroni (e-beam) risiede nel metodo utilizzato per riscaldare il materiale sorgente fino a farlo vaporizzare. L'evaporazione termica utilizza la resistenza elettrica per riscaldare un intero contenitore, o "crogiolo", che a sua volta riscalda il materiale. Al contrario, l'evaporazione a fascio di elettroni utilizza un fascio focalizzato di elettroni ad alta energia per riscaldare direttamente e intensamente solo la superficie del materiale stesso.

La scelta tra questi due metodi non riguarda il meccanismo di riscaldamento in isolamento, ma le sue conseguenze. Il riscaldamento diretto e intenso dell'evaporazione a fascio di elettroni sblocca la capacità di depositare film di elevata purezza da materiali ad alto punto di fusione, un compito in cui l'evaporazione termica è fondamentalmente limitata.

Analisi dei Meccanismi di Riscaldamento

Per comprendere le differenze pratiche, dobbiamo prima visualizzare come funziona ciascun processo all'interno della camera a vuoto. Entrambi sono forme di deposizione fisica da fase vapore (PVD), ma il loro approccio alla generazione del vapore è fondamentalmente distinto.

Evaporazione Termica (Resistiva): Riscaldamento Indiretto

Nell'evaporazione termica, il materiale sorgente (spesso in forma di pellet) viene posto in un piccolo crogiolo conduttivo, comunemente chiamato "barchetta" o "cestello".

Una corrente elettrica viene fatta passare attraverso questa barchetta. A causa della sua resistenza elettrica, la barchetta si riscalda rapidamente, molto simile alla resistenza in un tostapane.

Questo calore viene quindi trasferito al materiale sorgente, facendolo fondere e infine evaporare. Gli atomi vaporizzati viaggiano verso l'alto attraverso il vuoto, rivestendo il substrato.

Evaporazione a Fascio di Elettroni: Trasferimento Diretto di Energia

L'evaporazione a fascio di elettroni utilizza un metodo molto più mirato e potente. Un filamento di tungsteno viene riscaldato per generare un flusso di elettroni ad alta energia.

Vengono utilizzati campi magnetici per dirigere e focalizzare questi elettroni in un fascio stretto, che viene diretto sulla superficie del materiale sorgente adagiato in un focolare di rame raffreddato ad acqua.

L'energia cinetica degli elettroni viene convertita in energia termica al momento dell'impatto, facendo sì che una piccola area sulla superficie del materiale raggiunga temperature estremamente elevate ed evapori.

Differenze Chiave nelle Prestazioni e nelle Capacità

La differenza nel metodo di riscaldamento porta a una divergenza significativa in ciò che ciascuna tecnica può realizzare. La decisione di utilizzare una rispetto all'altra è guidata dai requisiti del materiale, dalla purezza e dalla complessità del processo.

Compatibilità dei Materiali e Temperatura

La capacità del fascio di elettroni di focalizzare un'energia immensa gli consente di raggiungere temperature ben al di sopra dei limiti dell'evaporazione termica.

Ciò rende l'evaporazione a fascio di elettroni la scelta necessaria per depositare materiali ad alto punto di fusione, come metalli refrattari (tungsteno, tantalio) e composti dielettrici (biossido di silicio). L'evaporazione termica semplicemente non riesce a raggiungere temperature sufficientemente elevate.

Purezza del Film e Contaminazione

L'evaporazione a fascio di elettroni generalmente produce film sottili più puri. Poiché il fascio di elettroni riscalda solo il materiale sorgente e il focolare è raffreddato ad acqua, la contaminazione da parte del contenitore è virtualmente eliminata.

Nell'evaporazione termica, la barchetta stessa viene surriscaldata insieme al materiale. Ciò crea il rischio che atomi provenienti dalla barchetta evaporino anch'essi e vengano incorporati nel film come impurità.

Velocità di Deposizione e Controllo

Il trasferimento di energia intenso ed efficiente di un fascio di elettroni consente in genere velocità di deposizione più elevate rispetto all'evaporazione termica.

Questo può essere un fattore critico negli ambienti di produzione in cui la produttività è una preoccupazione primaria.

Flessibilità del Processo

I sistemi a fascio di elettroni sono più versatili. Possono essere dotati di caroselli multi-tasca che contengono diversi materiali sorgente.

Ciò consente la deposizione di strati multipli e distinti in un singolo ciclo di vuoto, il che è essenziale per creare rivestimenti ottici complessi o strutture di dispositivi elettronici.

Comprendere i Compromessi

Sebbene l'evaporazione a fascio di elettroni sia più capace, non è universalmente superiore. La scelta comporta chiari compromessi in termini di complessità e costo.

Il Limite dell'Evaporazione Termica

Lo svantaggio principale dell'evaporazione termica è il suo limite di temperatura. Questo limita rigorosamente la gamma di materiali con cui si può lavorare.

È più adatta per deposizioni più semplici di materiali con punti di fusione più bassi, dove la sua semplicità e il costo inferiore sono vantaggi distinti.

Il Costo della Versatilità del Fascio di Elettroni

I sistemi a fascio di elettroni sono significativamente più complessi e costosi da acquistare e mantenere.

Gli alimentatori ad alta tensione, i componenti per la deflessione del fascio magnetico e i sistemi di raffreddamento ad acqua aggiungono livelli di complessità operativa non necessari per compiti di deposizione più semplici.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo corretto richiede di abbinare il tuo obiettivo ai punti di forza fondamentali della tecnologia.

- Se la tua priorità principale è la semplicità e il costo per materiali a temperatura più bassa: L'evaporazione termica è la scelta chiara ed efficace.

- Se la tua priorità principale è depositare materiali ad alto punto di fusione come metalli refrattari o dielettrici: L'evaporazione a fascio di elettroni è l'unica opzione praticabile tra le due.

- Se la tua priorità principale è ottenere la massima purezza del film possibile: Il riscaldamento localizzato dell'evaporazione a fascio di elettroni e l'uso di un focolare raffreddato le conferiscono un vantaggio significativo.

- Se la tua priorità principale è la flessibilità del processo per deposizioni multistrato: I sistemi a fascio di elettroni con sorgenti multi-tasca sono specificamente progettati per questo scopo.

Comprendendo che il metodo di riscaldamento determina la compatibilità dei materiali e la purezza del film, puoi selezionare con sicurezza lo strumento giusto per il tuo specifico obiettivo di deposizione.

Tabella Riassuntiva:

| Caratteristica | Evaporazione Termica | Evaporazione a Fascio di Elettroni |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento resistivo dell'intero contenitore | Fascio di elettroni focalizzato sulla superficie del materiale |

| Temperatura Massima | Inferiore (limitata dal materiale della barchetta) | Molto alta (fino a 3.500°C) |

| Compatibilità Materiali | Materiali a punto di fusione più basso | Metalli refrattari, dielettrici |

| Purezza del Film | Possibile contaminazione della barchetta | Alta purezza (focolare raffreddato ad acqua) |

| Velocità di Deposizione | Moderata | Più alta |

| Complessità del Processo | Semplice, costo inferiore | Complesso, costo superiore |

| Capacità Multistrato | Limitata | Eccellente con sorgenti multi-tasca |

Hai difficoltà a scegliere il metodo di evaporazione giusto per la tua applicazione di film sottili?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di deposizione. I nostri esperti possono aiutarti a selezionare il sistema perfetto in base ai requisiti del tuo materiale, agli standard di purezza e ai vincoli di budget.

Contattaci oggi stesso per discutere di come le nostre soluzioni di evaporazione termica e a fascio di elettroni possono migliorare la tua ricerca o il tuo processo di produzione. Lascia che ti aiutiamo a ottenere risultati superiori nei film sottili con la tecnologia giusta per la tua applicazione specifica.

Ottieni una Consulenza Gratuita →

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Domande frequenti

- Come sono progettati gli Ultra Freezer per un facile spostamento nei laboratori? Sblocca la flessibilità del laboratorio con le ruote piroettanti

- Quali sono i tipi di processo di sinterizzazione? Una guida ai metodi a stato solido, a fase liquida e avanzati

- La metallurgia delle polveri è la stessa cosa della sinterizzazione? Il Passaggio Critico Che Lega la Polvere Metallica in Parti Robuste

- Qual è la differenza tra lo sputtering a magnetron DC e RF? Scegli il metodo giusto per i tuoi materiali

- Perché l'attrezzatura per la dispersione ultrasonica viene utilizzata per la zeolite di ceneri volanti di carbone? Ottenere un'omogeneizzazione superiore su nanoscala

- Quali sono i diversi tipi di pirolisi per il biochar? Ottimizza il tuo processo per la massima resa

- Quali caratteristiche di design rendono i congelatori ULT durevoli e facili da usare? Garantire la sicurezza dei campioni a lungo termine e l'efficienza del laboratorio

- Cosa fa la magnetron sputtering? Ottieni rivestimenti in film sottile superiori per il tuo laboratorio