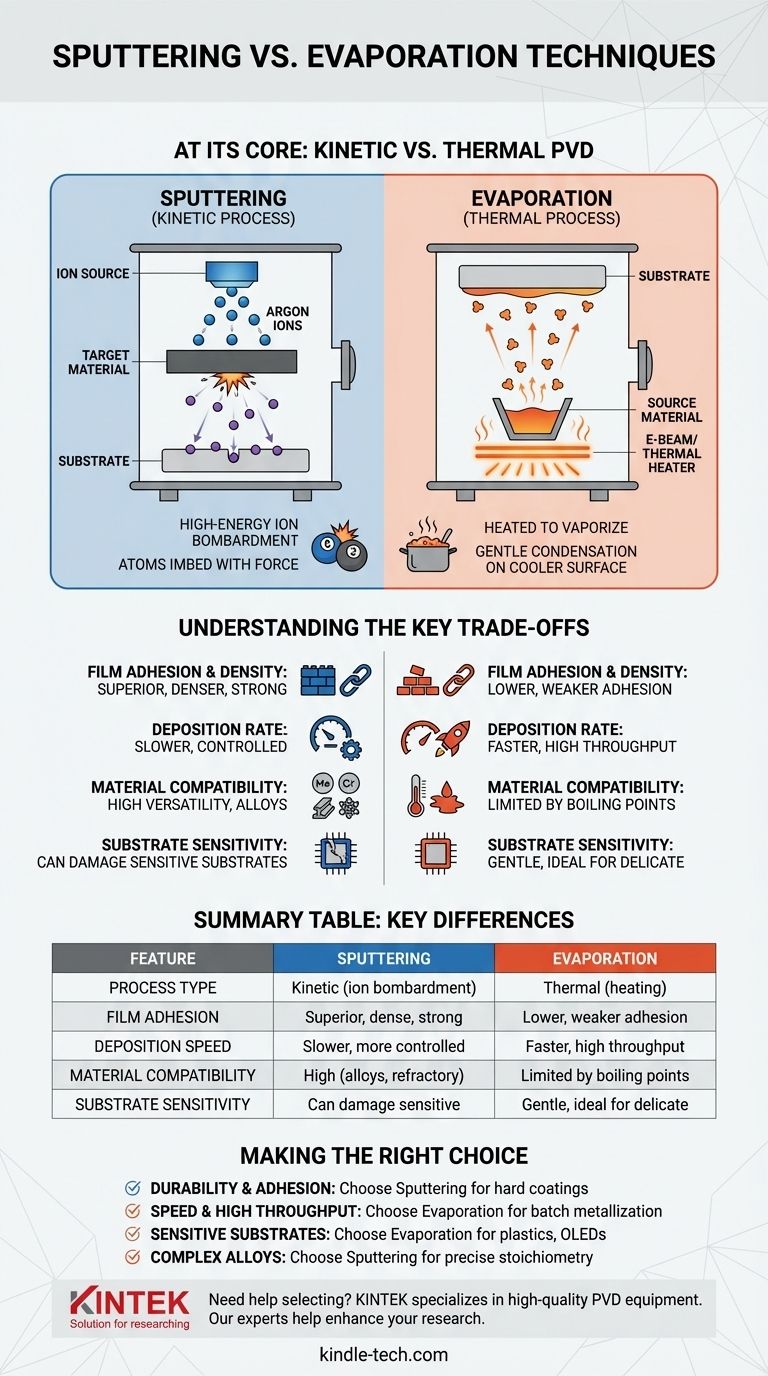

In sostanza, la differenza è cinetica contro termica. Lo sputtering è un processo fisico in cui ioni ad alta energia bombardano un materiale bersaglio, staccando cineticamente gli atomi come microscopiche palle da biliardo. L'evaporazione è un processo termico in cui un materiale sorgente viene riscaldato sotto vuoto fino a ebollizione, creando un vapore che si condensa su un substrato più freddo, proprio come il vapore che si condensa su uno specchio freddo.

La scelta tra i due è un compromesso fondamentale. Lo sputtering generalmente produce film più densi e più adesivi e può gestire una gamma più ampia di materiali, ma è più lento. L'evaporazione è più veloce e più delicata sul substrato, ma spesso si traduce in film meno durevoli con adesione più debole.

Comprendere i meccanismi fondamentali

Sia lo sputtering che l'evaporazione sono forme di Deposizione Fisica da Vapore (PVD), il che significa che trasferiscono fisicamente il materiale su una superficie senza una reazione chimica. Tuttavia, come generano quel materiale vaporizzato è fondamentalmente diverso, il che determina le proprietà finali del film.

Evaporazione: un processo termico

Nell'evaporazione termica o a fascio elettronico, il materiale sorgente viene posto in una camera ad alto vuoto e riscaldato finché i suoi atomi o molecole non acquisiscono abbastanza energia termica per vaporizzare.

Questo vapore viaggia attraverso il vuoto e si condensa sul substrato bersaglio, che viene mantenuto a una temperatura inferiore, formando il film sottile.

Gli atomi arrivano al substrato con un'energia cinetica relativamente bassa. Pensate a una nuvola di vapore che si condensa delicatamente su una superficie.

Sputtering: un processo cinetico

Lo sputtering non si basa sul calore per vaporizzare il materiale. Invece, crea un plasma da un gas inerte (solitamente argon) all'interno di una camera a basso vuoto.

Un campo elettrico accelera questi ioni di argon, facendoli collidere con il materiale sorgente (il "bersaglio") con immensa forza.

Queste collisioni espellono fisicamente, o "sputterano", atomi dal bersaglio. Questi atomi espulsi viaggiano e si depositano sul substrato con alta energia cinetica, essenzialmente incastonandosi nella superficie.

Come il meccanismo determina le proprietà del film

La differenza tra una "condensazione" a bassa energia e un "bombardamento" ad alta energia ha conseguenze significative per il film sottile finale.

Adesione e densità del film

Lo sputtering produce film con adesione superiore. L'alta energia degli atomi sputati li fa impattare fisicamente e mescolarsi con lo strato superiore del substrato, creando un'interfaccia forte e graduale.

I film evaporati hanno tipicamente un'adesione inferiore perché gli atomi a bassa energia si posano semplicemente sulla superficie del substrato con forze di Van der Waals più deboli.

Di conseguenza, i film sputati sono anche più densi e meno porosi, poiché gli atomi energetici si dispongono più strettamente all'arrivo.

Velocità e controllo della deposizione

L'evaporazione offre generalmente una velocità di deposizione molto più elevata. Riscaldare un materiale al suo punto di ebollizione può produrre rapidamente un grande volume di vapore, rendendolo ideale per depositare strati spessi o per la produzione ad alta produttività.

Lo sputtering è un processo più lento e più controllato. La velocità di deposizione è direttamente legata alla corrente e alla tensione ionica, consentendo un controllo preciso sullo spessore del film, che è fondamentale per dispositivi ottici o elettronici complessi.

Purezza e struttura del film

Poiché l'evaporazione avviene in alto vuoto, può produrre film molto puri, specialmente per elementi singoli.

Lo sputtering opera in un ambiente gassoso a bassa pressione, e parte del gas inerte di sputtering (argon) può rimanere intrappolato nel film in crescita. Ciò può indurre stress compressivo nel film.

La natura ad alta energia dello sputtering si traduce anche in una struttura a grana più fine e più piccola, mentre la deposizione a bassa energia dell'evaporazione porta a grani più grandi.

Comprendere i compromessi chiave

Nessuna delle due tecniche è universalmente migliore; la scelta è dettata dai requisiti specifici della vostra applicazione.

Qualità vs. Velocità

Il compromesso più comune è la qualità del film rispetto alla velocità di deposizione. Se la vostra esigenza principale è un rivestimento durevole, denso e altamente adesivo, lo sputtering è spesso la scelta superiore nonostante sia più lento.

Se la velocità e la produttività sono la priorità per uno strato di metallizzazione più semplice, l'evaporazione è molto più efficiente.

Compatibilità dei materiali

Lo sputtering è eccezionalmente versatile. Può depositare praticamente qualsiasi materiale, inclusi metalli refrattari ad alta temperatura, isolanti e leghe complesse, perché non si basa sui punti di fusione. La composizione di un film di lega sputata è tipicamente identica al bersaglio.

L'evaporazione ha difficoltà con materiali che hanno punti di ebollizione molto alti. Può anche essere problematica per le leghe, poiché gli elementi costituenti possono avere pressioni di vapore diverse, facendoli evaporare a velocità diverse e alterando la composizione finale del film.

Sensibilità del substrato

Il bombardamento ad alta energia nello sputtering può danneggiare substrati sensibili, come plastiche o materiali elettronici organici (come gli OLED).

L'evaporazione è un processo molto più delicato. Il basso carico termico e la bassa energia cinetica degli atomi in arrivo la rendono la scelta ideale per rivestire substrati delicati o sensibili al calore.

Fare la scelta giusta per il vostro obiettivo

La vostra decisione dovrebbe basarsi su una chiara comprensione dei requisiti non negoziabili del vostro progetto.

- Se il vostro obiettivo principale è la durabilità e l'adesione: Scegliete lo sputtering per i suoi film densi e ben aderenti, ideali per rivestimenti duri su utensili o filtri ottici ad alte prestazioni.

- Se il vostro obiettivo principale è la velocità e l'alta produttività: Scegliete l'evaporazione per le sue rapide velocità di deposizione, adatte per applicazioni come la metallizzazione in batch su pannelli solari o vetro.

- Se il vostro obiettivo principale è la deposizione su substrati sensibili: Scegliete l'evaporazione per il suo processo delicato e a bassa energia, essenziale per plastiche ed elettronica organica come gli OLED.

- Se il vostro obiettivo principale è la deposizione di leghe o composti complessi: Scegliete lo sputtering per la sua capacità di mantenere la stechiometria del bersaglio, garantendo che la composizione del vostro film sia corretta.

Comprendendo queste differenze fondamentali, potete selezionare con sicurezza la tecnica di deposizione che si allinea perfettamente con il vostro materiale, substrato e requisiti di prestazione.

Tabella riassuntiva:

| Caratteristica | Sputtering | Evaporazione |

|---|---|---|

| Tipo di processo | Cinetico (bombardamento ionico) | Termico (riscaldamento per vaporizzare) |

| Adesione del film | Superiore, denso e forte | Inferiore, adesione più debole |

| Velocità di deposizione | Più lento, più controllato | Più veloce, alta produttività |

| Compatibilità dei materiali | Alta (leghe, metalli refrattari) | Limitata dai punti di ebollizione |

| Sensibilità del substrato | Può danneggiare substrati sensibili | Delicato, ideale per materiali delicati |

Hai bisogno di aiuto per selezionare la giusta tecnica di deposizione per le esigenze specifiche del tuo laboratorio? In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per tutte le tue esigenze di Deposizione Fisica da Vapore (PVD). Sia che tu richieda l'adesione superiore dello sputtering o l'alta velocità di produzione dell'evaporazione, i nostri esperti possono aiutarti a scegliere la soluzione perfetta per migliorare i risultati della tua ricerca o produzione. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Finestre Ottiche in Diamante CVD per Applicazioni di Laboratorio

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione